Реферат за темою випускної роботи

При написанні даного реферату магістерська робота не завершена. Остаточне завершення роботи - червень 2021 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Огляд досліджень та розробок

- Висновки

- Перелік посилань

Вступ

Газотурбінні двигуни займають монопольне становище як двигуни сучасних літаків і вертольотів. Основною тенденцією розвитку в авіа- і двигунобудування є збільшення питомих параметрів робочого процесу, навантажень на деталі, підвищення їх робочих температур. В результаті ускладнюється конструкція двигуна, що утрудняє підтримку високого рівня надійності.

Розширення діапазону застосування газотурбінних двигунів за умовами експлуатації (температурі, кліматичних умов, наявності пилу та ін.). Викликає необхідність проведення обробно-зміцнюючих робіт. Хоча дані проблеми різною мірою властиві всім типам авіаційних двигунів, однак для вертолітних вони стоять найгостріше.

Сучасний авіаційний газотурбінний двигун - це складна інженерна конструкція. У його створення внесли величезний вклад колективи з різних галузей науки і техніки. При проектуванні і виробництві двигунів використовуються новітні досягнення в галузі металургії, технології обробки металів, електроніки та інших областей. Тому виробництво газотурбінних двигунів вважається наукомістким. Варто врахувати більшу вартість і тривалий термін виготовлення нового двигуна, в зв'язку з чим на перший план висуваються завдання збільшення ресурсу двигуна, підвищення його надійності[1].

Оскільки в процесі експлуатації двигуна відбувається широкий спектр необоротних фізико-хімічних змін (накопичення втомних пошкоджень, зношування, старіння і т.п.), необоротно змінюються стан і властивості деталей, вузлів. В результаті настає момент, коли ці зміни призводять до відмов, повної втрати працездатності, що порушить безпеку польотів [2].

Надійність і довговічність газотурбінних двигунів (ГТД) більшою мірою визначають найбільш відповідальні і навантажені деталі - лопатки компресора і турбіни, геометрична форма яких в процесі експлуатації зазнає значних змін.

1. Актуальность темы

Ресурс і надійність сучасних авіаційних двигунів прямо залежить від експлуатаційної витривалості лопаток турбокомпресора, які є масовими деталями. Лопатки газотурбінних двигунів є деталями зі складною геометричною просторової формою. В процесі експлуатації на них впливає цілий ряд негативних факторів, що неминуче веде до інтенсивного зносу і короткому, в порівнянні з іншими деталями двигуна, ресурсу.

Довговічність лопаток компресора і турбіни багато в чому визначається їх тепловим станом і рівнем діючих навантажень і напруг. При зміні режимів роботи двигуна, швидкості і висоти польоту вертольота умови теплового і механічного навантаження лопаток істотно змінюються.

Магістерська робота присвячена актуальній науковій задачі - розробці нового підходу до синтезу технологічного процесу нанесення спеціальних покриттів на лопатки турбокомпресора, спрямованого на підвищення їх експлуатаційної стійкості.

Заходи спрямовані на збільшення твердості поверхневого шару лопаток, наприклад, хромування, цементація і т.д., не привели до істотного рівня опору ерозійного зносу. Причиною послужило освіту крихкого твердого поверхневого шару і наявність в ньому мікротріщин з подальшим Викришування при ударах твердих частинок пилу [3]. На ряду з цим, створення спеціальних покриттів, дозволяє збільшити опірність зносу приблизно в 2-3 рази.

2. Цель и задачи исследования

Метою дослідження є підвищення якості лопаток турбокомпресора газотурбінного двигуна за рахунок обробно-зміцнюючої обробки шляхом нанесення спеціальних покриттів.

Основні завдання дослідження:

- Дослідити сучасний стан питання.

- Розробити загальні принципи нанесення спеціальних покриттів лопаток турбокомпресора ГТД.

- Виконати синтез структури технологічного процесу нанесення спеціальних покриттів.

- Синтез технологічного обладнання для нанесення спеціальних покриттів лопаток турбокомпресора ГТД.

- Розробити рекомендації щодо підвищення якості лопаток турбокомпресора ГТД шляхом нанесення спеціальних покриттів.

Об'єкт дослідження : структура технологічного процесу зміцнюючої обробки лопаток турбокомпресора ГТД шляхом нанесення спеціальних покриттів.

Предмет дослідження : зв'язки і закономірності між операціями технологічного процесу нанесення спеціальних покриттів лопаток турбокомпресора ГТД.

3. Огляд досліджень та розробок

При експлуатації газотурбінних двигунів окремі вузли і деталі змінюють свої властивості і відповідно змінюються вихідні параметри двигуна. Ці зміни проявляються в природному зносі лопаток, втрати первісної форми і зміні фізико-механічних властивостей матеріалу, накопичення ушкоджень і т.д. [4]. У зв'язку з цим надійність двигуна, закладена при проектуванні і виробництві, в процесі експлуатації змінюється. Згодом повреждаемость лопаток і визначається ними надійність досягає таких величин, коли стає можливим різке зниження безпеки польотів.

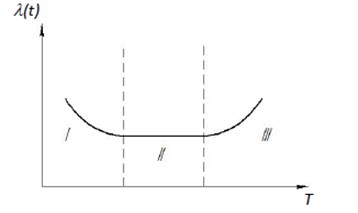

Під впливом конструктивно-виробничих і експлуатаційних факторів відбувається зміна стану лопаток турбіни і компресора, а також параметрів робочого процесу двигуна. Всі несправності прийнято розділяти на дві групи: пошкодження - порушення справності об'єкта або його складових частин; відмови - порушення працездатності об'єкта. Для розуміння фізичної сутності появи відмов зручно уявити роботу ГТД у вигляді трьох періодів, що характеризуються певним видом зміни інтенсивності відмов (Рис.1).

Рисунок 1 – Графік функції інтенсивності відмов

Інтенсивність відмов можна розбити на три групи: відмови, що відбуваються в початковий період надходження виробів на експлуатацію (пріработочние відмови); раптові або випадкові відмови, характерні для всього періоду експлуатації; відмови, які обумовлені зміною міцності і геометричних параметрів виробів через тривалого часу експлуатації виробів (поступові відмови).

Причини, які призводять до зняття з експлуатації двигуна[5]:

- Руйнування лопаток компресора – 35%;

- Руйнування лопаток турбіни – 30%;

- Помпаж двигуна – 15%;

- Попадання сторонніх предметів – 10%;

- Закид температури газів – 10%.

Ресурс роботи лопаток для двигунів цивільної авіації знаходиться в межах 10 000 ... 20 000 ч, а для військової авіації - 500 ... 1000 год. Слід зазначити, що лопатки турбокомпресора працюють в умовах високих температур газу, що досягають для турбін 1200° С, для компресора - 600°С [6].

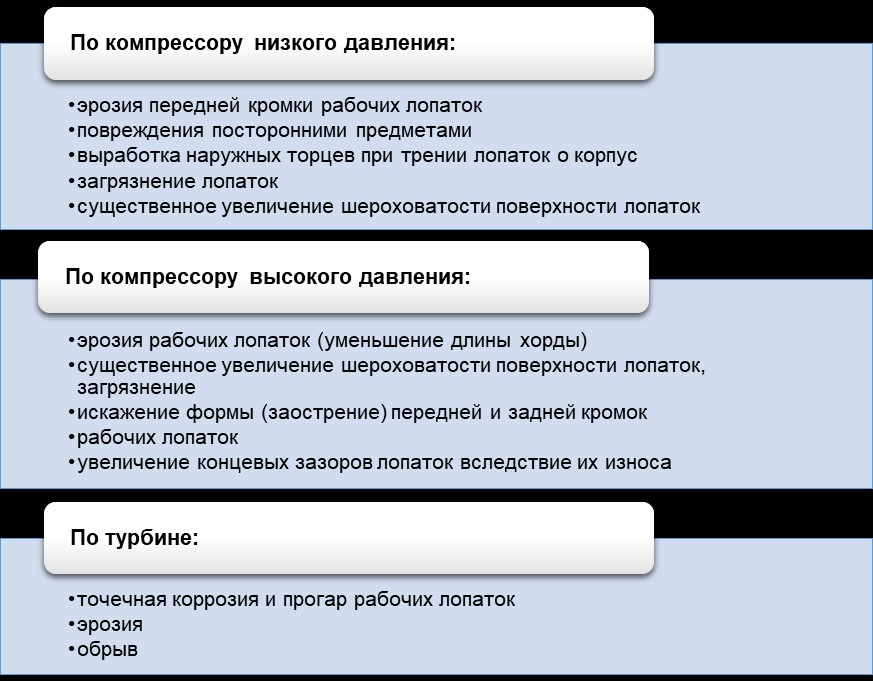

В результаті експлуатації на лопатки турбіни і компресора впливає безліч факторів, обумовлених особливостями впливу середовища, в якій експлуатується двигун (попадання сторонніх предметів, корозія, фреттинг-корозія, обмерзання, розія, знос і ін.) [7,8]. В ході проведення роботи з аналізу пошкоджуваності лопаток і виявлення чинників, що роблять негативний вплив на характеристики двигуна, були встановлені найбільш поширені пошкодження лопаток ГТД, наведені на малюнку 2.

Рисунок 2 – Характерні пошкодження лопаток компресора і турбіни

При виробництві лопаток широко застосовують високоміцні, жароміцні сталі та сплави, які мають більші межами міцності, витривалості і корозійну стійкість. Однак, типовим дефектом для даних матеріалів є Мікроструктурна нерівномірність, в результаті чого виникають зони з низькими механічними властивостями.

На жаль, міцність конструкцій виявляється значно менше, ніж міцність матеріалів, з яких виготовлені конструкції. Причинами цього явища є наявність в лопатках залишкових напружень, анізотропії властивостей, зміні властивостей матеріалу в результаті експлуатації.

Навантаження, які відчувають окремі деталі двигуна, можна розділити на дві групи: детерміновані и стохастатичнi.

До першої групи належать навантаження від аеродинамічних сил на лопатки при сталих режимах роботи двигуна, від відцентрових сил обертових деталей. Друга група навантажень носить випадковий характер. До них відносяться навантаження на елементи компресора (в тому числі лопатки), пов'язані з динамічної неврівноваженістю ротора і коливаннями температури при зміні режиму роботи двигуна.

Саме ця група навантажень вносить невизначеність в структуру діючих навантажень. Діючі ефективні сили є результатом складання детермінованої і випадкової (вібраційної) навантажень. Найбільшу небезпеку становлять резонансні коливання лопаток [7].

До 60% поломок лопаток ГТД мають втомний характер і пов'язані з дією змінних напруг, що виникають при вібраціях. Поломка однієї лопатки зазвичай призводить до лавиноподібного процесу пошкодження або руйнування інших, порушення балансування ротора, помпажу та інших серйозних пошкоджень двигуна.

У зв'язку з складними умов експлуатації вертолітних двигунів (злети і посадки з використанням непідготовлених злітно-посадкових майданчиків, тривала робота поблизу земної поверхні) лопатки турбокомпресора схильні ерозійного зносу [8].

Знос лопаток перших ступенів компресора відбувається по всій висоті внаслідок рівномірного розподілу потоку пилу. Лопатки останніх ступенів мають яскраво виражений знос по периферії, що пояснюється центрифугуванням потоку пилу в ступенях. Дія відцентрових сил на частинки пилу призводить до концентрації її на периферії, і лопатки останніх ступенів, які є більш тонкими, виявляються найбільш зношуються деталями ВМД. Знос деталей проточної частини компресора може послужити причиною помпажа.

Лопатки турбіни також схильні до ерозійного зносу, в основному стираються вихідні кромки лопаток соплових апаратів, що призводить до збільшення температурного режиму та зменшення максимальної потужності двигуна.

В ході експлуатації вертолітних двигунів практично завжди виникають умови, при яких лопатки турбіни і компресора піддаються різним видам корозії. Основними видами корозії, за якими проводиться відбраковування лопаток ГТД, є: виразкова, фреттинг-корозія, сульфидно-оксидна корозія, високотемпературна корозія та ін. [1, 5,7]

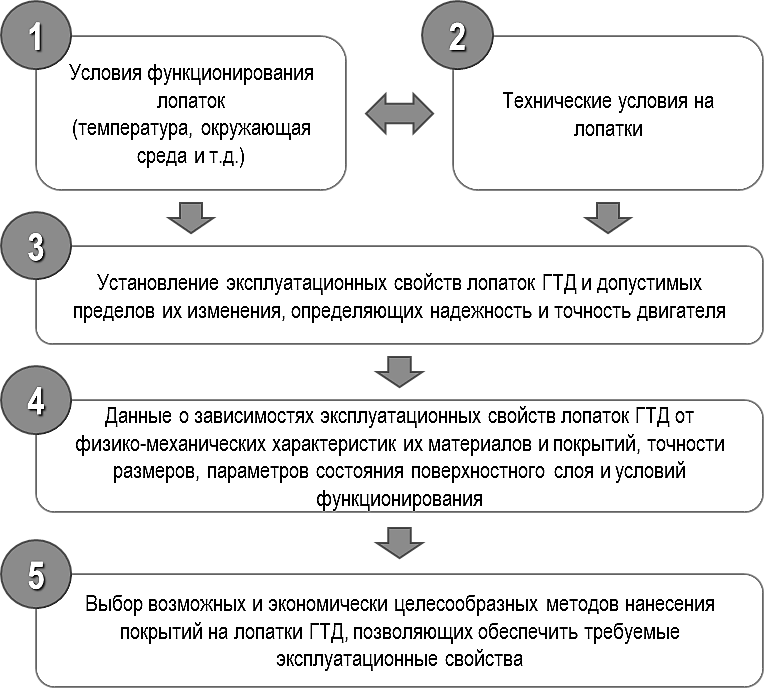

Найважливішим напрямком технологічного забезпечення високої стійкості лопаток компресора і турбіни вертолітних газотурбінних двигунів, є нанесення захисних покриттів.

На малюнку 3 показані лопатки компресора з нанесеним захисним покриттям.

Рисунок 3 – Защитное покрытие на лопатках ГТД

Існує безліч методів нанесення покриттів на поверхню деталей, зокрема детонаційні, хіміко-термічні, гальванічні, дифузійні, плазмові та ін., Які відрізняються фізико-хімічними процесами формування.

Найбільше застосування отримали покриття, засновані на методах хімічного осадження (CVD) і фізичного осадження (PVD), а також різні газотермічні покриття. Однак при істотній зміні геометрії лопаток застосування методів СVD- і PVD-покриттів не доцільно. Застосування методів ГТН покриттів дозволяє отримувати покриття з високими характеристиками адгезійної і когезійної міцності [11,12].

Вибір найбільш оптимального методу нанесення покриттів, який забезпечить необхідні експлуатаційні властивості лопаток при мінімальних економічних витратах, умовно представимо у вигляді схеми, зображеної на малюнку 4.

Рисунок 4 – Схема выбора метода нанесения покрытий

Выводы

Для отримання високого рівня конструктивної міцності поверхневого шару лопаток компресора, застосовують різні методи нанесення покриттів. Наносяться покриття дозволяють захистити матеріал основи від експлуатаційних впливів, а також істотно збільшити термін служби як лопаток, так і двигуна в цілому.

Найбільш перспективними матеріалами для формування твердих захисних покриттів на лопатки ГТД є карбід і нітрид титану. Вони мають високу мікротвердість і тріщиностійкість. Титан - високотехнологічний і доступний матеріал, прекрасно Диспергованість способами іонно-плазмового вакуумного осадження.

Найбільш перспективними способами для підвищення якості і працездатності лопаток ГТД, є способи обробно-зміцнюючої обробки поверхонь за допомогою нанесення захисних покриттів.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2021 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Єлісєєв Ю.С. Технологія експлуатації, діагностики і ремонту газотурбінних двигунів: Учеб. посібник. / Ю.С. Єлісєєв, В.В. Кримов, К.А. Малиновський, В.Г. Попов. - М .: Вища школа, 2002. - 355 с.

- Орлов К.Я., Пархимович В.А. Ремонт літаків і вертольотів. М .: Транспорт, 1986. - 295 с.

- Григор'єв В.А. Вертолітні газотурбінні двигуни / В.А. Григор'єв, В.А. Зрелов, Ю.М. Ігнаткін і ін .; під заг. ред. В.А. Григор'єва і Б.А. Пономарьова. - М .: Машинобудування, 2007. - 491 с.

- Шашкін В.В. Авіаційні ГТД в наземних установках / В.В. Шашкін, В.М. Капралов, М.Г. Калашников, О.А. Рудаков, А.Я. Ярошенко. - Л .: Машинобудування, Ленингр. відділення, 1984. - 228 с.

- Сиротін М.М. Конструкція і експлуатація, пошкоджуваність і працездатність газотурбінних двигунів. (Основи конструювання авіаційних двигунів і енергетичних установок). - М .: РІА «ІМ-Інформ», 2002. - 442 с.

- Машошин О.Ф. Робочі лопатки авіаційних ГТД: конструкція, міцність, експлуатація. Навчальний посібник для учнів. / О.Ф. Машошин, Б.А. Чічков. - М .: МГТУ ГА, 2017. - 80 с.

- Кеба І.В. Діагностика авіаційних газотурбінних двигунів - М .: Транспорт, 1980 - 248 с.

- Чічков Б.А. Робочі лопатки авіаційних ГТД. Частина I. Експлуатаційна повреждаемость робочих лопаток. / Б.А. Чічков. / Московський державних технічний університет цивільної авіації, 2000. - 74 с.

- Скубачевський Г.С. Авіаційні газотурбінні двигуни: конструкція і розрахунок деталей. / Г.С. Ськубачевський. - М .: Машинобудування, 1969. - 545 с.

- Богуслаєв В.О., Муравченко Ф.М. і ін. Технологічне забезпечення експлуатаційних характеристик деталей ГТД. Лопатки компресора і вентилятора. Частина 1. ВАТ "Мотор Січ", 2003. - 420 с.

- Зенін Б.С. Сучасні технології поверхневого зміцнення і нанесення покриттів / Б.С. Зенін, А.І. Слосман; Томський політехнічний університет. - 2-е вид. - Томськ: Изд-во Томського політехнічного університету, 2012. - 120 с.

- Сінані, І.Л. Методи нанесення покриттів / І.Л. Сінані, Е.М. Федосєєва, Г.А. Береснев: навч. посібник. - Перм: Вид-во Перм. держ. техн. ун-ту, 2008. - 110 с.