Потери и засорение полезных ископаемых при применении гидромолота

Автор: Д.Н. Пигоцкий, A.B. Половинко

Источник: © Д.Н. Пигоцкий, A.B. Половинко, 2012. Санкт-Петербургский государственный горный университет.

Аннотация

Д.Н. Пигоцкий, A.B. Половинко – Потери и засорение полезных ископаемых при применении гидромолота. Рассмотрена проблема потерь и засорения на открытых горных работах. Предлагается схема, обеспечивающая требуемый уровень потерь и засорения полезных ископаемых при применении безвзрывной технологии с использованием гидравлических отбойных агрегатов.

Ключевые слова: потери и засорение, безвзрывная технология, малоотходная разработка, гидромолот, гидравлический агрегат, первичная отбойка.

В условиях интенсификации использования сырьевых ресурсов извлечение полезных ископаемых из недр со сверхнормативными потерями влечет за собой необходимость строительства новых горнодобывающих предприятий, предназначенных для компенсации недополученной продукции вследствие потерь полезных ископаемых при добыче на существующих предприятиях, увеличение мощности компенсирующих предприятий или тех предприятий, где возрастает уровень потерь.

Помимо существенного экономического ущерба это ведет к отторжению новых земель и загрязнению окружающей среды отвалами.

Потери и засорение неизбежны [2, 3] при любой технологии подготовки горной массы к выемке, но лишь при отбойке породы гидромолотом можно добиться оптимального соотношения между уровнем потерь и засорения.

Практически на всех месторождениях полезных ископаемых, разрабатываемых открытым способом, применяется буровзрывная технология подготовки горной массы к выемке, которая обладает рядом недостатков: высокий уровень потерь, вследствие перемешивания разнотипной горной массы, значительные объемы выбросов вредных веществ и пыли в атмосферу, количественно зависящие лишь от объемов взрываемого блока, сейсмический эффект, шум.

Основным из возможных путей устранения перечисленных недостатков является отказ от буровзрывных работ в пользу безвзрывной технологии разработки крепких пород с помощью практически неиспользуемых в отечественной практике гидравлических отбойных агрегатов. При таком способе разрушение обрабатываемой среды из крепкого материала осуществляется путем нанесения на него ударных импульсов различной частоты и мощности, генерируемых специальными навесными гидравлическими молотами, которые устанавливаются на серийно выпускаемые гидравлические экскаваторы [1].

Привлекательными для производителей горных работ при таком способе являются непрерывный цикл ведения горных работ, обеспечение визуального контроля над качеством отбитой горной массы, возможность селективной выемки и экологическая безопасность.

Снижение уровня потерь и засорения полезного ископаемого при данном способе подготовки горной массы к выемке осуществляется за счет более тщательной отработки контактной зоны «порода-руда» путем отдельного рыхления разнотипной горной массы с последующей раздельной выемкой каждого вида.

Именно представленная технология позволяет изменить представление о потерях и засорении, поскольку их величину можно варьировать в широких пределах, достигая оптимального соотношения. Уровень потерь и засорения может быть определен по представленной ниже методике.

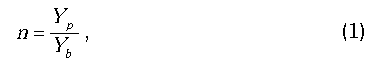

Коэффициент оптимального соотношения между потерями и разубо-живанием:

где Yp – экономический ущерб от потерь 1 т. погашаемых запасов:

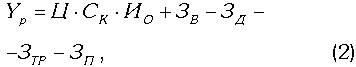

где Ц – цена продукции обогатительной фабрики за 1т.; Ск – содержание полезного компонента в балансовых запасах; ИО – коэффициент извлеченеия в концентрат при обогащении; ЗВ – себестоимость 1т. вскрыши без транспорта; ЗД – себестоимость добычи 1т. руды без транспорта; ЗП – себестоимость переработки 1т. руды; ЗТР – разница себестоимости транспортировки 1т. руды на фабрику и 1т. вскрыши в отвал; экономический ущерб от вовлечения в добычу и переработку 1т. засоряющих пород:

где Cb – содержание полезного компонента.

Коэффициент оптимального соотношения позволяет минимизировать экономические ущербы в зависимости от ситуации на рынке полезных ископаемых. Таким образом, величина потерь и засорения является не следствием принятых технологий и схем ведения горных работ, а напрямую зависит от того, что для предприятия менее убыточно в текущий отрезок времени: терять запасы в недрах, либо вовлекать в процесс обогащения некондиционных породы.

Положение контура выемки зависит от оптимального соотношения между потерями и засорением.

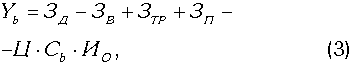

Высота треугольника потерь (оптимальное положение контура выемки)

где γp – плотность руды, т/м3; γb – плотность породы, т/м3; H – высота уступа, м.

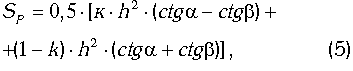

На рис. 1 показана предлагаемая схема к определению потерь и засорения при безвзрывной отбойке гидравлическим отбойным агрегатом.

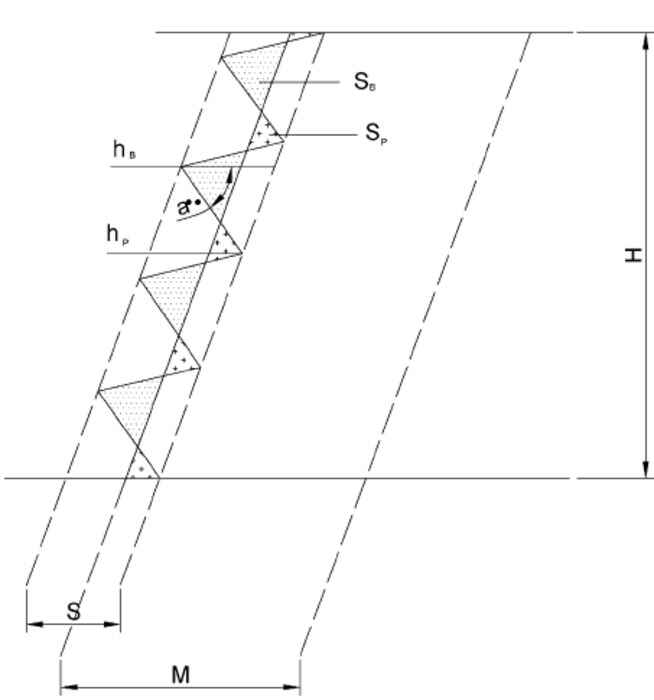

Средневзвешенная (согласным и несогласным забоем) площадь треугольника потерь определяется из выражения:

где к – коэффициент, учитывающий долю контактов отрабатываемых согласным и несогласным забоем: 1–100% контактов отрабатывается согалсным забоем, 0–100% контактов отрабатывается несогласным забоем; α – угол падения залежи; β – угол откоса рабочего уступа.

Рис. 1. Схема к определению потерь и засорения при безвзрывной отбойке гидравлическим отбойным агрегоатом: МГ – горизонтальная мощность залежи, м; Н – высота уступа, м; SP – площадь треугольника потерь, м; SВ – площадь треугольника засорения; Sb – ширина зоны изменчивости положения контура выемки, м; а – угол при вершине треугольника потерь или засорения; hP – высота треугольника потерь полезного ископаемого, м; hB – высота треугольника засорения вмещающими породами, м.

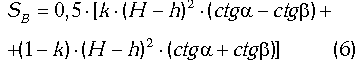

Средневзвешенная (согласным и несогласным забоем) площадь треугольника засорения:

Балансовые запасы на метр длины контакта определяются из выражения [6]:

где МГ – средняя горизонтальная мощность залежи, м; Н – высота уступа, м; γp – плотность руды, т/м3;

Абсолютные потери на метр длины контура:

где SP – площадь треугольника потерь, м; γp – плотность руды, т/м3;

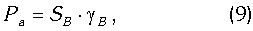

Абсолютное засорение на 1м. длины контура:

где Sb – площадь треугольника засорения, м; γB – плотность породы, т/м3;

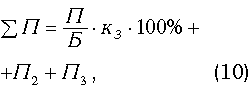

Суммарные нормативные потери по обоим контурным зонам:

где кЗ – коэффициент учитывающий количество контактных зон, при наличии контакта со стороны висячего и лежачего бока; П2 – потери при транспортировке; П3 – потери при разгрузке и зачистке уступов; Б – балансовые запасы.

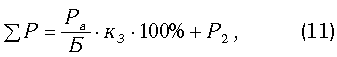

Суммарное нормативное засорение по обеим контурным зонам:

P2 – засорение при экскавации; Рa – абсолютное засорение на 1 м длины контура; Б – балансовые запасы; кЗ – коэффициент учитывающий количество контактных зон, при наличии контакта со стороны висячего и лежачего бока;

Экономическая целесообразность и себестоимость применения того или иного способа отбойки горной породы и соответствующей ей технологии, в частности безвзрывной, зависит от многих факторов и, в первую очередь, от физико-механических характеристик горной породы, ее прочности и трещиноватости. По данным исследований, применение гидравлических молотов себя оправдывает при разработке крепких и абразивных пород. Фактор трещиноватости являющийся усложняющим при буровзрывном способе, при безвзрывном, наоборот, является благоприятным, способствующим эффективному разрушению массива [2, 3].

К основным достоинствам безвзрывной технологии разрушения горного массива, в частности при применении гидромолота, по сравнению с традиционной буровзрывной технологией, можно отнести следующее:

- снижение уровня потерь и засорений за счет более тщательной проработки контактных зон

порода-руда

; - возможность ведения селективной выемки различных сортов руды;

- снижение загрязнения окружающей среды в районе ведения горных работ за счет отсутствия выбросов вредных газов и пыли;

- отсутствие сейсмического эффекта, сопровождающего взрывные работы;

- снижение уровня шума;

- увеличение производительности труда, как следствие ведения непрерывного производственного процесса, не свойственного для буровзрывной технологии;

- снижение себестоимости добычи полезного ископаемого за счет исключения расходов связанных с БВР;

- улучшение качества продукции карьера – нет микротрещин, нет смешивания сортов руд.

Список использованной литературы

- Каркашадзе Г. Г.

Механическое разрушение горных пород

, М.; МГГУ, 2004

- Холодняков Г. А., Лигоцкий Д. Н., Половинко A. B. Малоотходная и экологичная технология добычи полезных ископаемык на карьерах с помощью гидромолотов Записки Горного института №180, Санкт-Петербург, 2009, стр. 15–17.

- Холодняков Г. А., Лигоцкий Д. Н., Половинко A. B. Открытая разработка месторождений полезных ископаемых с использованием гидромолотов

Освоение минеральных ресурсов севера: проблемы и решения

. Труды 8-ой международной научно-практической конференции Том 1, г.Воркута, 2010, стр. 171–174

- Отраслевая инструкция по определению, учету и нормированию потерь при разработке железорудных, марганцевых и хромитовых месторождений на предприятиях Министерства черной металлургии СССР, Белгорород, ВИОГЕМ, 1975.