Реферат по теме выпускной работы

Содержание

- Введение

- 1. Цель, функции и задачи САУ

- 2. Анализ существующих решений по автоматизации деаэраторов

- 3. Принцип работы системы

- Выводы

- Список источников

Введение

Надежность и экономичность тепловых электрических станций (ТЭС) в значительной степени определяется уровнем защиты оборудования и трубопроводов от внутренней коррозии. Основной причиной коррозии является присутствие в воде кислорода и диоксида углерода, особенно при высоких температурах.

В воде конденсатно-питательного тракта турбины ТЭС могут присутствовать различные примеси: газообразные (кислород, углекислота, азот, аммиак), твердые (продукты коррозии конструкционных материалов), естественные (хлориды, кремнекислоты и другие).

Газообразные примеси поступают в основном за счет присосов воздуха в конденсаторе и в первых ПНД (подогреватели низкого давления), работающих при давлениях ниже атмосферного. Продукты коррозии поступают в воду в результате взаимодействия конструкционных материалов с водной средой, образования окислов металлов и перехода их в воду. Продукты коррозии, а также некоторые естественные примеси (например, кальций и магний) выпадают в отложения на теплопередающих поверхностях, что приводит к уменьшению коэффициента теплопередачи и возникновению под отложениями местных, наиболее опасных видов коррозионных повреждений. Это снижает экономичность, надежность и безопасность работы ТЭС. Поэтому в течении всего времени использования воды в качестве теплоносителя ее нужно постоянно подвергать деаэрации.

Изменившиеся в последнее время экономические условия, в частности, резкое удорожание топливно-энергетических ресурсов и нехватка средств для замены изношенного оборудования, сделали весьма актуальной проблему повышения энергетической и экономической эффективности технологических процессов деаэрации.

Эффективность деаэрации зависит от таких факторов как поверхность деаэрации и время контакта фаз, так как процесс деаэрации газов из холодной воды значительно замедляется из-за того, что скорости движения молекул воды и газа в воде с понижением температуры уменьшаются.

В настоящее время наиболее результативным путем повышения эффективности работы электростанций в условиях замедленного строительства новых объектов является модернизация оборудования, выработавшего свой ресурс. В связи с этим появляется необходимость в автоматизации оборудования, как основной технологии, так и вспомогательных процессов.

В результате оснащения объектов и процессов тепловых электростанций системами автоматизации, микропроцессорными средствами противоаварийной автоматики и релейной защиты достигается существенный экономический эффект за счет оптимизации режимов производства, передачи, распределения и потребления энергии, предотвращения аварийных ситуаций и минимизации ущерба в случае их возникновения.

1. Цель, функции и задачи САУ

Цель создаваемой системы – повышение эффективности процесса деаэрации питательной воды ТЭС за счет разработки системы автоматического управления деаэратором, что позволит повысить качество рассматриваемого процесса при одновременной экономии ресурсов.

Разрабатываемая система автоматического управления деаэратором повышенного давления ТЭС должна выполнять следующие функции:

1) функции управления:

– управление давлением в деаэраторе;

– управление уровнем в деаэраторе;

– управление температурой питательной воды в деаэрационном баке;

– управление расходом пара, подаваемого в деаэрационный бак;

– управление расходом пара, подаваемого в деаэрационную колону;

– управление расходом ХОВ, подаваемой в деаэратор.

2) функция защиты:

– защита от перегрева;

– защита от превышения давления;

3) информационные функции:

– сбор информации о состоянии объекта управления по сигналам от технологических датчиков и передача ее устройству управления (контроллеру);

– сигнализация об аварийных ситуациях;

– связь локального устройства управления (контроллера) с пунктом оператора цеха регенерации ТЭС для обмена технологической информацией.

Реализация поставленной цели и сформулированных функций возможна при решении разрабатываемой САУ следующих задач:

– постоянное получение информации о параметрах деаэратора: температуре питательной воды в деаэрационном баке деаэратора; расходе пара; уровне питательной воды в деаэрационном баке деаэратора; давлении в деаэраторе; расходе ХОВ, подаваемой в деаэратор;

– реализация алгоритмов управления давлением, уровнем, температурой и соответствующими расходами для определения управляющих воздействий;

– выдача вычисленных управляющих воздействий на объект управления через соответствующие исполнительные механизмы и регулирующие органы;

– постоянное взаимодействие разработанной САУ с АСУТП верхнего уровня;

– АСУТП процессом регенерации ТЭС.

2. Анализ существующих решений по автоматизации деаэраторов

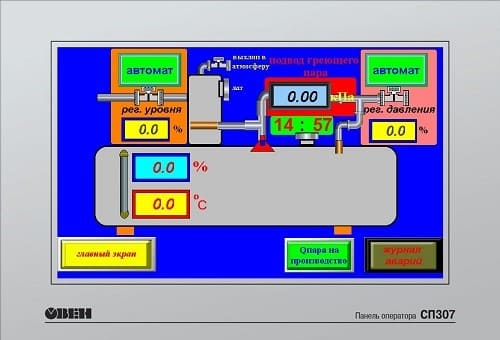

Система автоматизации атмосферной деаэраторной установки городской котельной (Компания ТОО "СТЭН", город Алматы) (рис.2.1). Система автоматизации реализована с использованием оборудования ОВЕН и автоматическом режиме работы обеспечивает:

– контроль уровня воды в деаэраторе;

– контроль давления пара в деаэраторе;

– контроль температуры воды в деаэраторе;

– автоматическое поддержание заданного значения давления пара в деаэраторе;

– автоматическое поддержание заданного значения уровня воды в деаэраторе;

– сигнализация при возникших авариях и неисправностях.

Рисунок 2.1 – САУ деаэраторной установкой

В ручном режиме работы система автоматизации обеспечивает

– контроль уровня воды в деаэраторе;

– контроль давления пара в деаэраторе;

– контроль температуры воды в деаэраторе;

– ручное управление исполнительными механизмами;

– сигнализация при возникших авариях и неисправностях.

Щит управления деаэратором ART-D (Компания «Артезия») (рис.2.2) осуществляет выполнение следующих функций:

– регулирование: уровня воды в баке и давления пара в деаэраторе;

– контроль: давления пара в деаэраторе; уровня воды в баке деаэраторе; температуры воды на входе в деаэратор;

– сигнализацию: снижения давления пара в деаэраторе; превышения давления пара в деаэраторе; снижения уровня воды в деаэраторе;

повышения уровня воды в деаэраторе; отсутствия воды в баке.

Рисунок 2.2 – Щит управления деаэратором ART-D (анимация: 4 кадра, 129 КБ)

Анализ существующих решений в области автоматизации деаэраторов различного типа и назначения выполнялся на основе обзора источников из сети Интернет. В результате анализа вопроса автоматизации рассматриваемого объекта установлены следующие особенности.

Во-первых, достаточно много существующих систем автоматизации осуществляют автоматическое управление атмосферными или вакуумными деаэраторами, а не рассматриваемыми в данной работе деаэраторами повышенного давления.

Во-вторых, в действующих САУ системой регенерации пара ТЭС, одним из технологических элементов которой является деаэратор, отсутствуют типовые, стандартные, унифицированные решения по автоматизации, в том числе и для элементов системы регенерации – подогревателей высокого и низкого давления, конденсаторов, деаэраторов. Эта особенность связана с индивидуальностью технологических схем существующих тепловых электростанций и систем деаэрации питательной воды на них.

В-третьих, в существующих системах автоматизации деаэраторов (в том числе и в рассмотренных выше) осуществляется автоматическое регулирование давления и уровня в деаэраторе, а температура питательной воды только контролируется. Еще одним недостатком существующих САУ, в том числе и рассмотренных выше, является одноконтурная структура САР давлением и уровнем, что не всегда позволяет достичь требуемого качества управления деаэратором.

Техническая реализация САУ и АСУТП процессами тепловых электростанций и их технологическими элементами, как правило, выполнена на элементной базе различных производителей.

3. Принцип работы системы

Регенеративный подогрев питательной воды и основного конденсата является важнейшим методом повышения эффективности и экономичности современных тепловых электрических станций (ТЭС). Для регенеративного подогрева используется греющий пар, отработавший в турбине. В зависимости от начальных параметров острого пара и количества его отборов на регенерацию, повышение КПД турбины за счет регенеративного подогрева конденсата (питательной воды) может составлять от 10 до 15%. Таким образом, регенеративный подогрев воды уменьшает потери тепловой энергии с отработавшим паром в конденсаторе турбоустановки [1].

Регенеративный подогрев питательной воды и основного конденсата является важнейшим методом повышения эффективности и экономичности современных тепловых электрических станций (ТЭС). Для регенеративного подогрева используется греющий пар, отработавший в турбине. В зависимости от начальных параметров острого пара и количества его отборов на регенерацию, повышение КПД турбины за счет регенеративного подогрева конденсата (питательной воды) может составлять от 10 до 15%. Таким образом, регенеративный подогрев воды уменьшает потери тепловой энергии с отработавшим паром в конденсаторе турбоустановки [1].

Несмотря на принятое разделение, что основной конденсат – это поток конденсата рабочего пара от конденсатора до деаэратора, а питательная вода – поток конденсата рабочего пара от деаэратора до котла, в дальнейшем для упрощения изложения оба этих потока будут называться питательной водой.

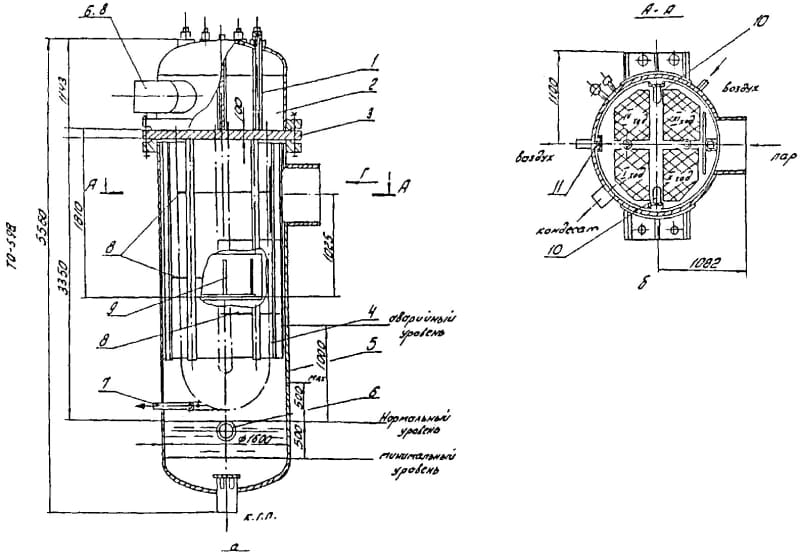

Согласно типовой тепловой схемы турбины ТЭС, в подогреватель низкого давления ПНД-2 подается: питательная вода от предыдущего подогревателя ПНД-1, греющий пар от турбины и внешний конденсат от следующего подогревателя ПНД-3. Из рассматриваемого подогревателя низкого давления ПНД-2 (рис.1) отводится нагретая до заданной температуры питательная вода (направляется в следующий подогреватель ПНД-3) и конденсат, который при помощи сливного насоса СН подается на вход подачи питательной воды следующего подогревателя низкого давления ПНД-3 (рис.1).

Подогреватель низкого давления типа ПН-400-26-7-II (рис.1) состоит из следующих основных узлов: водяной камеры 2, трубной системы 4, корпуса 5. К отсекам водяной камеры приварены патрубки Б, В входа и выхода питательной воды, соответственно.

К цилиндрической части корпуса приварены патрубки входа греющего пара Г, конденсата 6, входа и выхода 7 паровоздушной смеси, а к эллиптическому днищу корпуса — патрубок выхода конденсата, который подключается к сливному насосу.

Пар вводится в корпус через патрубок Г, конденсируется на трубах поверхности теплообмена, а некоторая часть его совместно с неконденсирующимися газами (воздухом) выводится через полукольцевую перфорированную трубу 7. Весь конденсат сливается на уровень воды в корпусе, снизу через патрубок в днище выводится из подогревателя. Ввод конденсата греющего пара от подогревателя низкого давления ПНД-3, как правило, осуществляется через перфорированную трубу 6 в нижнюю часть корпуса под уровень конденсата (рис.1).

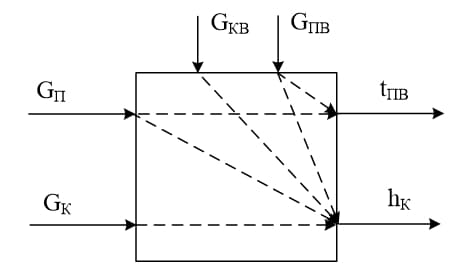

Рассмотренные выше особенности подогревателя низкого давления ПНД-2, а также анализ его технических параметров и характеристик позволили сформировать схему его информационных переменных и их взаимодействия, которая приведена на рис.2

Рисунок 3.1 – Подогреватель низкого давления типа ПН-400-26-7-II

1 – трубка; 2 – водяная камера; 3 – трубная доска; 4 – трубная система; 5 – корпус; 6 – вход к.г.п.; 7 – концевая труба воздухоотсасывающего устройства; 8 – направляющая перегородка; 9 – опора трубного пучка; 10 – щиты, закрывающие проход пара мимо трубного пучка; 11 – рамки для заводки трубного пучка в корпус; Г – вход греющего пара; Б, В – вход и выход питательной воды

Рисунок 3.2 – Схема информационных переменных подогревателя низкого давления ТЭС

Основными управляемыми переменными подогревателя низкого давления ПНД-2 ТЭС, которые полностью характеризуют процесс подогрева питательной воды, являются (рис.2):

– температура питательной воды на выходе подогревателя tПВ ;

– уровень конденсата в подогревателе hК.

Для достижения, поддержания или необходимого изменения управляемых переменных в разрабатываемой САУ подогревателем низкого давления ТЭС, согласно рис.2, применяются следующие управляющие воздействия:

– расход греющего пара, подаваемого в подогреватель GП;

– расход конденсата, отводимого из подогревателя GК.

Требуемое изменение перечисленных управляющих воздействий достигается за счет использования исполнительных механизмов с регулирующими органами – управляемых клапанов с электроприводами, которые установлены на соответствующих подающих трубопроводах. Для изменения расхода конденсата, отводимого из подогревателя, может применяться регулирующий клапан или сливной насос.

Основным возмущающим воздействием, которое оказывает существенное влияние на температуру питательной воды на выходе подогревателя tПВ является расход питательной воды GПВ, который может изменяться, в достаточно широких пределах, в зависимости от текущей нагрузки на турбину. Кроме этого возмущения, на процесс подогрева питательной воды и ее температуру tПВ оказывают влияние следующие возмущения: температура питательной воды на входе в подогреватель tПВВ; температура греющего пара tП. Эти возмущения не оказывают существенного влияния на рассматриваемую управляемую переменную tПВ, так как они изменяются в достаточно узком диапазоне за счет их стабилизации другими САУ.

Основными возмущающими воздействиями, которые оказывают существенное влияние на уровень конденсата в подогревателе hК являются расход подводимого внешнего конденсата GКВ, расход греющего пара, подаваемого в подогреватель GП и расход питательной воды GПВ, которые изменяются в достаточно широких пределах, в зависимости от текущей нагрузки на турбину. Кроме этих возмущений, на уровень конденсата в подогревателе hК оказывают влияние следующие возмущения: температура питательной воды на входе в подогреватель tПВВ; температура греющего пара tП, температура конденсата в подогревателе tК. Эти возмущения не оказывают существенного влияния на управляемую переменную – уровень конденсата hК, так как они изменяются в достаточно узком диапазоне.

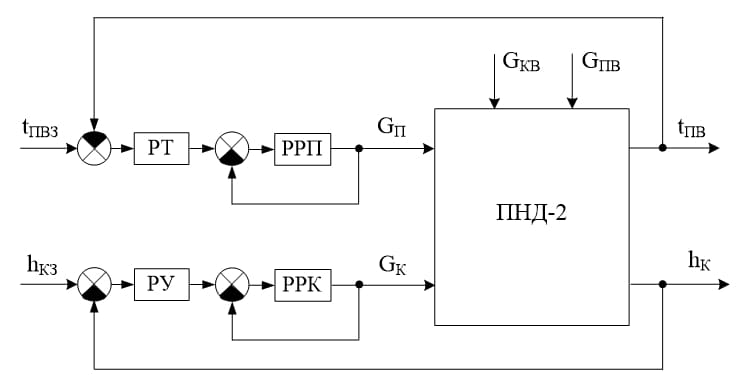

Таким образом, с учетом проведенного выше анализа, предложена укрупненная структурная схема концепции построения САУ подогревателем низкого давления системы регенерации ТЭС, которая приведена на рисунке 3.

Рисунок 3.3 – Укрупненная структурная схема концепции построения САУ

К стабильности температуры питательной воды на выходе подогревателя низкого давления ПНД-2 предъявляются достаточно жесткие требования – от этого зависит эффективность дальнейших этапов регенеративного подогрева питательной воды и всей системы регенерации ТЭС в целом. Поэтому САУ температурой питательной воды tПВ реализована по каскадной двухконтурной схеме стабилизации выходной температуры воды при влиянии основного возмущения – расхода питательной воды GПВ (рис.3). Внутренний контур управления расходом греющего пара GП (рис.3) необходим для повышения точности процесса управления. Алгоритм управления в САУ температурой питательной воды tПВ реализуется двумя регуляторами – внешним регулятором температуры питательной воды РТ и внутренним регулятором расхода греющего пара РРП (рис.3).

САУ уровнем конденсата hК также реализована по каскадной двухконтурной схеме стабилизации уровня конденсата hК при влиянии основных возмущений – расхода греющего пара GП, расхода подводимого внешнего конденсата GКВ, расхода питательной воды GПВ (рис.3). Внутренний контур управления расходом конденсата GК (рис.3) необходим для повышения точности и уменьшения инерционности процесса управления. Алгоритм управления в рассматриваемой САУ уровнем конденсата hК реализуется двумя регуляторами – внешним регулятором уровня конденсата РУ и внутренним регулятором расхода конденсата РРК (рис.3).

Эффективность решения задач автоматического управления и достижения поставленных целей зависит от выбранной структурной схемы САУ. На основе концепции построения (рис.3) предложена структурная схема САУ температурой питательной воды на выходе подогревателя, которая приведена на рис.4.

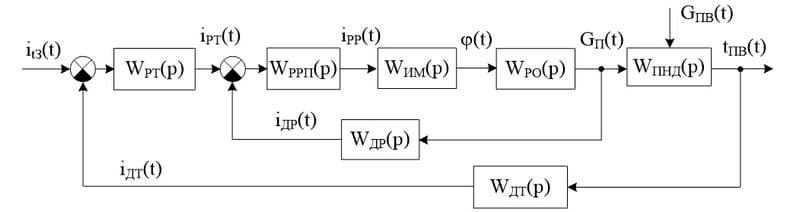

Рисунок 3.4 – САУ температурой питательной воды на выходе подогревателя

Согласно структурной схемы (рис.4), система автоматического управления температурой питательной воды на выходе подогревателя состоит из следующих элементов: WПНД(p) – передаточная функция подогревателя низкого давления; WРО(p) – передаточная функция регулирующего органа; WИМ(p) – передаточная функция исполнительного механизма; WРРП(p), WРТ(p) – передаточная функция регулятора расхода греющего пара и регулятора температуры питательной воды; WДР(p), WДТ(p) – передаточная функция датчика расхода пара и датчика температуры питательной воды на выходе подогревателя.

Для необходимого изменения управляющего воздействия – расхода греющего пара на входе в подогреватель воды GП(t) в состав САУ входят регулирующий орган WРО(p) с исполнительным механизмом WИМ(p) (рис.4). Контроль текущего состояния основных и дополнительных управляемых переменных осуществляется соответствующими технологическими датчиками, которые образуют цепи обратных связей – главной: WДТ(p) – датчик температуры питательной воды и внутренней: WДР(p) – датчик расхода греющего пара (рис.4).

Алгоритм управления подогревателем питательной воды реализуется в виде двух регуляторов: WРРП(p) – внутреннего регулятора расхода пара и WРТ(p) – внешнего регулятора температуры питательной воды.

Выводы

Предложена, обоснована и разработана концепция системы автоматического управления подогревателем низкого давления системы регенерации турбины ТЭС. На основании выполненного анализа существующих принципов построения систем автоматического регулирования, их особенностей, достоинств и недостатков было принято решение об использовании каскадной структуры САУ, как наиболее подходящей для решения поставленной задачи автоматизации рассматриваемого подогревателя системы регенерации по основным каналам управления.

Список источников

1. Шарапов, В.И. Термические деаэраторы / В.И. Шарапов, Д.В. Цюра. – Ульяновск: УлГТУ, 2003. – 560 с.

2. Фрог, Б.Н. Водоподготовка: Учебное пособие для вузов / Б.Н. Фрог, А.П. Левченко. – М.: Издательство МГУ, 1996. – 680 с.

3. Фрог, Б.Н. Водоподготовка / Б.Н. Фрог, А.Г. Первов – М.: Издательство АСВ, 2015. – 510 с.

4. Буров, В.Д. Тепловые электрические станции / В.Д.Буров, Е.В. Дорохов, Д.П. Елизаров и др. – М.: Издательский дом МЭИ, 2007. – 466 с.

5. Костюк, А.Г. Турбины тепловых и атомных электрических станций: Учебник для вузов. / А.Г. Костюк, В.В. Фролов, А.Е. Булкин, А.Д. Трухний – М.: Издательство МЭИ, 2001. – 488 с.

6. Назмеев, Ю.Г. Теплообменные аппараты ТЭС / Ю.Г. Назмеев, В.М. Лавыгин. – М.: Издательство МЭИ, 2003. – 260 с.

7. Шарапов, В.И. Расчет энергетической эффективности технологий подготовки воды на ТЭЦ: Учебное пособие / В.И. Шарапов, П.Б. Пазушкин, Д.В. Цюра, Е.В. Макарова – Ульяновск: УлГТУ, 2003. – 120 с.

8. Лукас, В.А. Теория автоматического управления. / В.А. Лукас – М.: Недра, 1990. – 416 с.

9. Преобразователи давления измерительные Rosemount 2088, 2090P и 2090F. Руководство по эксплуатации. 00809-0107-4108, Ред. CA, 2016 – 160 c.

10. Преобразователь давления (уровня) Rosemount модели 3051. Руководство по эксплуатации. 00809-0107-4001, Ред. JA, 2015 – 220 с.