Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Основные конструктивные и технологические характеристики процесса получения серной кислоты

- 3.1 Схема организации процесса и тепловая система управления

- 3.2 Очистка коксового газа от сероводорода

- 4. Разработка структурной схемы САУ

- Выводы

- Список источников

Введение

Одной из причин нарушения режима сжигания сероводородного газа при колебаниях его расхода является несовершенство применяемой системы автоматического управления (САУ). Поэтому актуальной задачей становится совершенствование существующей САУ технологического процесса получения сернистого ангидрида в схеме производства серной кислоты методом мокрого катализа в условиях коксохимического предприятия в направлении придания системе свойства «грубости» к действию внешних возмущений и параметрической неопределенности объекта управления без потери качества выпускаемой продукции при выполнении требований технологического регламента.

1. Актуальность темы

Вопросы, связанные с экологической безопасностью и повышением качества выпускаемой продукции, в настоящие время приобретают все большее значение. На коксохимических предприятиях Донбасса для производства серной кислоты из сероводородного газа, полученного в результате очистки коксового газа, используется метод мокрого катализа. В условиях неравномерности загрузки коксовых батарей, изменения периода коксования и марки угля, наблюдаются колебания в количестве перерабатываемого сероводородного газа, что приводит к нарушению режимов работы аппаратов. Существенное влияние на качество и количество выпускаемой серной кислоты оказывает режим ведения процесса получения сернистого ангидрида, заключающийся в обеспечении заданной температуры и состава сернистого газа поступающего в контактный аппарат, а так же уменьшении в продуктах сжигания количества оксидов азота, ухудшающих потребительские свойства серной кислоты.

2. Цель и задачи исследования, планируемые результаты

Целью работы является повышение эффективности поддержания требуемого температурного режима работы котла-утилизатора,

за счет разработки системы автоматического управления позволяющей снизить количество оксидов азота в серной кислоте.

Для достижения поставленной цели необходимо решить следующие задачи исследования:

- Исследовать особенности технологического процесса управления котлом-утилизатором в схеме производства серной кислоты методом мокрого катализа

и существующей системы управления с точки зрения величины колебаний расхода сероводородного газа, качества функционирования и интеграции в единую систему управления предприятием. - Разработатка математическую модель котла-утилизатора в схеме получения сернистого ангидрида и провести исследование динамических свойств объекта по каналам управления и возмущений.

- Разработка САУ котлом-утилизатором инвариантной к действию внешних возмущений в заданных диапазонах и параметрической неопределенности объекта управления.

- Разработка структуры технической реализации САУ котлом-утилизатором на основе современных средств промышленной автоматизации.

- Воплощение алгоритмов управления на базе выбранного технического обеспечения САУ температурного режима работы котла-утилизатора.

- Проведение организационно-экономических обоснований создания САУ температурного режима работы котла-утилизатора.

- Формулировка требований к охране и безопасности труда при монтаже и эксплуатации САУ котлом-утилизатором.

Объект исследования: система автоматического управления котлом-утилизатором при производстве серной кислоты.

Предмет исследования: исследование температурного режима котла-утилизатора.

3. Основные конструктивные и технологические характеристики процесса получения серной кислоты.

В процессе высокотемпературного коксования угольных шихт в коксовой камере наряду с коксом образуются летучие химические продукты, представляющие собой сложную неоднородную систему, состоящую из газообразных и парообразных веществ, являющихся продуктом термического разложения каменных углей. Основными летучими продуктами высокотемпературного коксования являются: коксовый газ, пирогенетическая вода, нафталин, аммиак, сероводород (и др. сернистые соединения), цианистые соединения, бензольные углеводороды (сырой бензол), высокотемпературная каменноугольная смола и др.

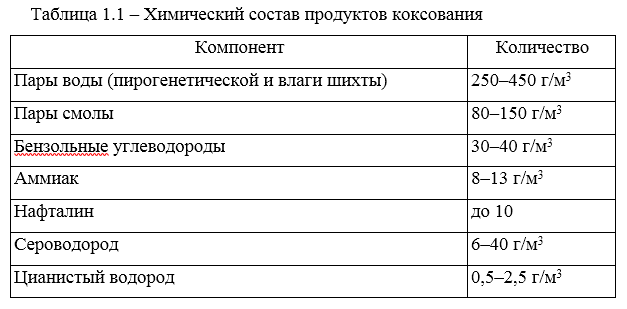

Таблица 1.1 – Химический состав продуктов коксования

Смесь паро- и газообразных продуктов коксования, выходящих из коксовых камер в газосборники, образует так называемый прямой коксовый газ. Он содержит следующие количества химических продуктов (табл. 1.1).

3.1 Схема организации процесса и тепловая система управления.

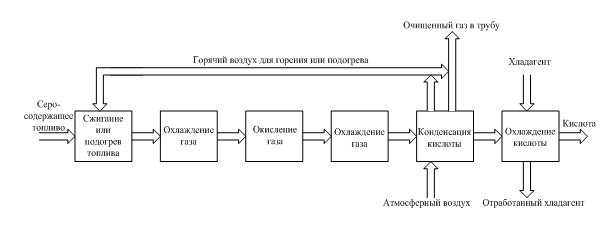

На коксохимических предприятиях серную кислоту получают из серосодержащего топлива (см. рис. 1.1). Такая схема применяется для случаев, когда серосодержащее топливо получено в качестве горючей составной смеси, например жидкой серы, сероводорода или диоксида серы.

Рисунок 1.1 – Функциональная схема технологической цепочки получения серной кислоты из серосодержащего топлива

Схема организации процесса и тепловая система управления зависят от вида исходного топлива: получено ли серосодержащее топливо, которое требует сжигания для получения диоксида серы или оно уже представляет собой диоксид серы. Выход сернистых соединений зависит от содержания и видов серы в угле. Основным сернистым соединением коксового газа является сероводород, так на заводах Донбасса в газе его содержится 16–26 г/м3 (до 30–45 г/м3), а на заводах Западной Сибири 2–5 г/м3.

Состав и выход химических продуктов коксования в значительной степени зависят от теплотехнического режима работы коксовых печей и, в частности, от температуры процесса коксования, особенно температуры в подсводовом пространстве коксовых камер: чем она выше, тем глубже идет пиролиз летучих продуктов коксования.

При повышении температуры коксования происходят следующие изменения выхода и состава химических продуктов:

- Выход газа увеличивается, содержание в нем водорода возрастает, значительно уменьшается содержание метана, в связи с этим уменьшаются плотность газа и теплота его сгорания;

- Выход смолы уменьшается, ее плотность повышается; в составе смолы снижается содержание фенолов, увеличивается содержание нафталина и нерастворимых в толуоле веществ («свободного углерода»), уменьшается выход масел, возрастает выход пека;

- Выход сырого бензола, отогнанного до 180°С, и чистого бензола увеличивается при одновременном снижении содержания толуола, ксилолов, сольвентов и непредельных соединений;

- Выход аммиака с повышением температуры увеличивается и, достигнув определенного максимума при температуре порядка 700°С, стабилизируется, а затем при дальнейшем повышении температуры резко снижается, так как протекают реакции пиролиза (на водород и азот). Содержание влаги в шихте замедляет протекание этих реакций. Поэтому чем выше влажность шихты, тем больше выход аммиака;

- Выход цианистого водорода увеличивается в результате вторичных реакций аммиака с углеродом кокса и углеродсодержащими газами (СО, СН4 и др.), протекающих при высоких температурах;

- Чем больше выход летучих веществ шихты и чем выше температура коксования, тем больше серы переходит в газ, в смолу и в сырой бензол.

3.2 Очистка коксового газа от сероводорода

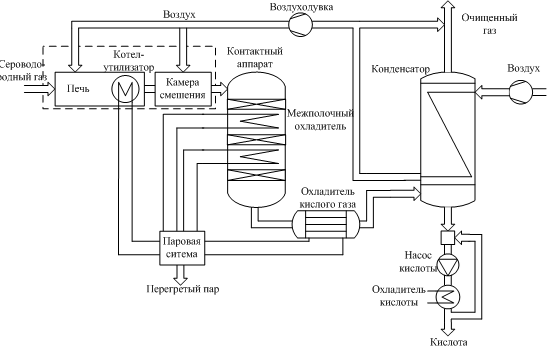

Полученный сероводородный газ используется для производства серной кислоты на установках мокрого катализа. Процесс получения серной кислоты из сероводородного газа методом мокрого катализа является одним из основных методов, применяемых на отечественных коксохимических предприятиях. Технология получения серной кислоты заключается в последовательном выполнении стадий (рис. 1.2.).

Рисунок 1.2 – Схема производства серной кислоты из сероводорода методом мокрого катализа

Задача построения математической модели технологического процесса получения сернистого ангидрида усложняется тем, что аппараты установки, как тепловые объекты, описываются распределенными теплофизическими параметрами. Для упрощения задачи предлагается использовать модель с сосредоточенными параметрами. Масса и энергия в этом случае сосредоточены в нескольких материальных точках, а физические величины, характеризующие процессы, протекающие в аппаратах, не зависят от пространственных координат и являются лишь функциями времени, т.е. считается, что параметры в системе постоянны по длине конечных участков

4. Разработка структурной схемы САУ

Аппараты технологического процесса соединены последовательно, поэтому колебания количества поступающего сероводородного газа приводит к нарушению режимов работы всех последующих аппаратов. Выход каждого аппарата является возмущающим воздействием для следующего, поэтому для построения системы управления технологическим процессом производства сернистого ангидрида не может быть отдельно применен принцип разомкнутого управления. Поскольку возмущающие воздействие можно измерить и ввести по результатам измерения коррективы в алгоритм управления и компенсировать отклонение регулируемой переменной, поэтому целесообразно применить принцип управления по возмущению.

Необходимо отметить, что при управлении по возмущению компенсируется лишь влияние только того возмущения которое измеряется. Остальные неконтролируемые возмущения (например, изменение состава сероводородного газа, наличие накипи и загрязнение внутренних поверхностей и т.п.) приводят к некомпенсированным отклонениям, вследствие чего на выходе системы наблюдается ошибка. Более эффективным является комбинированное управление на основании компенсации и обратной связи по регулируемой координате, что позволит объединить достоинства обоих принципов: быстроту реакции на возмущение и точность регулирования независимо от природы возмущений.

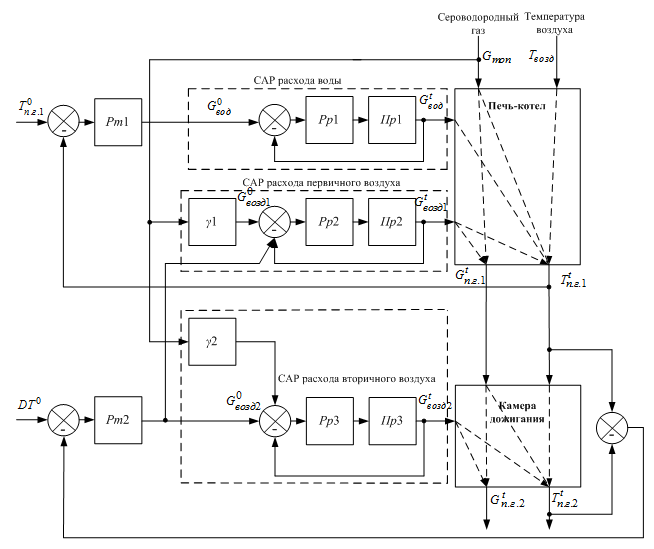

На основании выше сказанного обобщенная структурная схема САУ котлом-утилизатором представлена на рис. 1.3.

Рисунок 1.3 – Структурная схема САУ котла-утилизвтора

На входе регулятора сравниваются два воздействия: заданное значение регулируемой величины и сигнал обратной связи, пропорциональный действительному значению этой величины. Для регулятора температуры Рт1 задающим воздействием является желаемая температура T0п.г.1 первичных продуктов горения, регулирование температуры происходит за счет изменения расхода теплоносителя Gtвод системой автоматического регулирования (САР) расхода.

Схемотехнический этап процесса синтеза предполагает использование методов построения логической схемы автомата Мура, направленных на уменьшение аппаратурных затрат целевой микросхемы. К таким методам относятся тривиальные и многоуровневые реализации, структуры с преобразованием кодов объектов, схемы на счетчиках . Поскольку современное цифровое проектирование на микросхемах FPGA ориентировано на использование HDLs (в основном, VHDL и Verilog), то вторым шагом схемотехнического этапа выступает разработка HDL-программы, описывающей автомат Мура и пригодной для обработки соответствующей САПР и погружения в микросхему.

В структурной схеме системы управления предложено использовать регулирование соотношения расхода «первичный воздух – сероводородный газ» - через стехиометрический коэффициент и соотношение «вторичный воздух – сероводородный газ» - через стехиометрический коэффициент . Введение регулирования соотношения позволит обеспечить инвариантность регулируемых температур и к возмущениям по расходу перерабатываемого топлива.

Таким образом, задача синтеза системы автоматического управления котлом-утилизатором и камерой дожигания заключается в нахождении структуры и параметров регуляторов расхода веществ, температуры.

Выводы

Проведен анализ особенности технологического процесса получения сернистого ангидрида в схеме производства серной кислоты методом мокрого катализа на коксохимических предприятиях.

Исходя из анализа технологических особенностей процесса получения серной кислоты, обоснована целесообразность использования управления температурой продуктов горения на выходе котла-утилизатора на основании обратной связи по регулируемой координате, что позволит обеспечить быстроту реакции на задание и точность регулирования независимо от природы возмущений.

Анализ результатов моделирования подтверждает соответствие качественного поведения модели САУ основным характеристикам исследуемого технологического процесса.

Список источников

- Амелин А.Г. Технология серной кислоты: [учебное пособие] / А.Г. Амелин. – М.: Химия, 1983. – 360 с.

- Бондарь А.Г. Математическое моделирование в химической промышленности / А.Г. Бондарь. – К.: Вища школа, 1973. – 280 с.

- Вессельман С.Г. Условия минимального образования окислов азота при сжигании сероводородного газа / С.Г. Вессельман, Ф.Т. Беллин, В.Г. Мелихов // Кокс и химия. – 1970. – №11. – С.42-45.

- Втюрин В.А. Автоматизированные системы управления технологическими процессами. Основы АСУТП: [учебное пособие для студентов специальности 220301 "Автоматизация технологических процессов и производств"] / В.А. Втюрин. – СПб: СПбГЛТА. 2006. – 152 с.

- Гребенюк А.Ф. Особенности и принципы регулирования режима сжигания сероводородного газа в установках мокрого катализа / А.Ф. Гребенюк, М.В. Пьянков, А.В. Милютин, А.Ф. Черныш // Углехимический журнал. – 2007. – №3-4. – С. 41–44.

- Гребенюк А.Ф. Разработка схемы печи-котла с гибким режимом сжигания сероводородного газа / А.Ф. Гребенюк, А.Ф. Черныш, С.А. Салиманович // УглеХимический журнал. – 2008. – № 3-4. – С. 55-60.

- Денисенко В.В. ПИД – регуляторы: вопросы реализации. Часть 1 / В.В. Денисенко // СТА. – 2007. – №4. – С. 86-97.

- Денисенко В.В. ПИД – регуляторы: вопросы реализации. Часть 2 / В.В. Денисенко // СТА. – 2008. – №1. – С. 86-99.

- Денисенко В.В. ПИД – регуляторы: принципы построения и модификации. Часть 1 / В.В. Денисенко // СТА. – 2006. – №4. – С. 66-74.

- Денисенко В.В. ПИД – регуляторы: принципы построения и модификации. Часть 2 / В.В. Денисенко // СТА. – 2007. – №1. – С. 78-88.

- Казанцев Е.И. Промышленные печи. Справочное руководство для расчета и проектирования / Е.И. Казанцев. – М.: Металлургия, 1975. – 368 с.

- Медведев В.С. Control System Toolbox. MATLAB 5 для студентов / В.С. Медведев, В.Г. Потемкин. – М.: ДИАЛОГ-МИФИ, 1999. – 278 с.

- Михеев М.А. Основы теплопередачи / М.А. Михеева, И.М. Михеева. – М.: Энергия, 1977. – 344 с.

- Основные процессы и аппараты химической технологии: Пособие по проектированию / [Г.С. Борисов, В.П. Брыков, Ю.И. Дытнерский и др.]; под ред. Ю.И. Дытнерского. – [2–е изд., перераб. и дополн.]. – М.: Химия, 1991. – 496 с.

- Сергеев А.П. К вопросу об окислах азота в серной кислоте, получаемой методом мокрого катализа / А.П. Сергеев // Кокс и химия. – 1957. – №7. – С. 41-43.

- Сергеев А.П. О схеме отделений мокрого катализа цеха вакуум – карбонатной сероочистки / А.П. Сергеев // Кокс и химия. – 1959. – №8. – С. 38-41.

- Ткаченко В.Н. Анализ процесса получения серной кислоты из сероводорода в системе комплексной автоматизации углехимических производств / В.Н. Ткаченко, В.И. Бессараб, Н.Н. Чернышев // “Практика и перспективы развития партнерства в высшей школе”: Материалы восьмого научно–практического семинара г. Донецк, 17-20 апреля 2007 г. В 3-х томах. Том 3.– Донецк: ДонНТУ, 2007. – №7. – С. 329-334.

- Ткаченко В.Н. Разработка и исследование математической модели технологического процесса производства серной кислоты / В.Н. Ткаченко, Н.Н. Чернышев // Наукові праці Донецького національного технічного університету. Сер. обчислювальна техніка та автоматизація. – Донецьк: ДонНТУ. – 2009. – Вип. 16 (148). – С. 22-29.

- Ткаченко В.Н. Системная декомпозиция технологического процесса производства серной кислоты как объекта автоматизации / В.Н. Ткаченко, Н.Н. Чернышев // Матеріали XIV міжнародної конференції з автоматичного управління (Автоматика-2007), м. Севастополь, 10-14 вересня 2007 року. – Севастополь: СНУЯЄтаП, 2007. – Ч. 1. – С. 189-192.

- Чернышев Н.Н. Модель процесса получения сернистого ангидрида в пространстве состояний / Н.Н. Чернышев // Наукові праці Донецького національного технічного університету. Сер. обчислювальна техніка та автоматизація, випуск 20 (182). – Донецьк: ДонНТУ. – 2011, С. 82-87.

- Чернышев Н.Н. Распределенная система автоматического управления установкой сжигания сероводородного газа / Н.Н. Чернышев // Праці луганського відділення Міжнародної Академії інформатизації №1 (23). – Луганськ: Луганське відділення Міжнародної Академії інформатизації. – 2011, С. 89-95.

- Чернышев Н.Н. Системная декомпозиция процесса производства серной кислоты как объекта автоматизации. / Н.Н. Чернышев // Наукові праці Донецького національного технічного університету. Сер. обчислювальна техніка та автоматизація. – Донецьк: ДонНТУ. – 2010. – Вип. 19 (153). – С. 27-33.

- Шувалов В.В. Автоматизация производственных процессов в химической промышленности / Шувалов В.В., Огаджанов Г.А., Голубятников В.А. – М.: Химия, 1991. – 480 с.