Содержание

Введение

В современном сталеплавильном производстве внепечная обработка кальцийсодержащими порошковыми проволоками занимает ведущее положение в связи с многофакторностью влияния кальция на физико-химическое состояние расплава, макро- и микроструктуру заготовки, качество и свойства металлопродукции и является неотъемлемой частью технологии.

Среди кальцийсодержащих наибольшее распространение получила проволока с наполнением порошком силикокальция. В мировой металлургической практике в настоящее время силикокальций марки СКЗ0 является наиболее широко используемым сплавом для ввода кальция в сталь. Это обусловлено тем, что такое соотношение компонентов в сплаве (30 % Са и 60 % Si) обеспечивает оптимальное сочетание основных теплофизических параметров в ферросплавном производстве, влияющих на усвоение кальция. Следует отметить, что при производстве силикокальция с содержанием кальция более 30 % резко возрастают расходы и при этом возникают трудности с отделением ферросплава от шлака, поэтому все мировые производители, как правило, ограничиваются изготовлением силикокальция марки СК30. В то же время в последние годы в связи с меняющейся конъюнктурой на рынке ферросплавов и изменением качества сырья появилась тенденция использования в определенных условиях комплексного наполнителя, называемого иногда силикокальций СК40. Такой марки силикокальция в ГОСТах нет, и этот материал не производится, а получается механическим смешением порошков силикокальция и металлического кальция. В процессе ввода проволоки образуется сплав и необходимое содержание кальция в ферросплаве достигается непосредственно при обработке жидкого железоуглеродистого расплава.

1. Актуальность темы

Среди существующих в настоящее время технологий раскисления (рафинирование от кислорода) стали (SCAT, TN и другие) одной из ведущих мест в решении рассматриваемой проблемы занимает технология обработки расплава ПП (порошковой силикокальциевой проволокой). В SCAT-процессе кальций содержащие материалы, заключённые в снаряд, выстреливаются из пневматической пушки вглубь расплава с начальной скоростью 20-100 м/с, а TN-процесс происходит продувка порошковой смесью в струе аргона осуществляется через водоохлаждаемую фурму, вводимую практически до днища ковша. Среди кальцийсодержащих наибольшее распространение получила проволока с наполнением порошком силикокальция. В отличии от других, отмеченных выше, она включает более простое оборудование, меньшую опасность для обслуживающего персонала и большую эффективность технологии.

При её реализации ниже энергозатраты, в т.ч. потери тепловой энергии. Необходимо отметить высокую температуру силикокальция, как раскислителя, при взаимодействии с кислородом, растворенным в расплаве стали, что обусловлено наличием на поверхности ПП стальной оболочки, которая даёт возможность за время её расплавления при вводе в металл нагреться и, следовательно, повысить температуру этого взаимодействия.

2. Обзор исследований

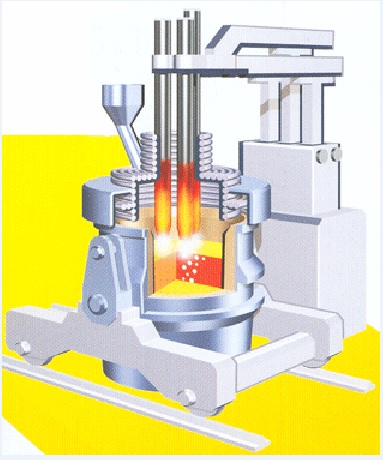

Для внепечной обработки стали на рис.1 представлена схема установки «ковш-печь» и может проводить микролегирование порошковой проволокой с силикокальциевым наполнителем.

Рисунок 1 – Общая схема установки «ковш-печь»

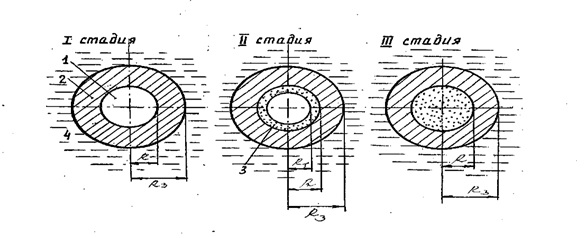

В качестве критерия эффективности внепечной обработки стали ПП, как известно, классически используют степень усвоения сталью вводимых элементов, т. е. отношение общего содержания элемента в металле к количеству введённого, (%).стадии плавления ПП с силикокальциевым наполнителем с температурой плавления 1280°С имеют последовательность, показанную на рис. 2.

В начальные моменты времени, на стадии I, геометрия сечения ПП характеризуется двумя областями: 1 – твердый наполнитель ПП и 2 – литиевая оболочка ПП

Затем, на стадии II, по мере плавления наполнителя формируется третья область – расплав наполнителя ПП. И, наконец, по завершению расплавления наполнителя, снова возвращаемся к двум областям, одна из которых, вместо твердой фазы наполнителя ПП, превращается в жидкое его состояние.

Способ рафинирования с силикокальциевым наполнителем ПП, оболочка которой сформирована из определенной марки стали, нами использован для создания теплотехнических предпосылок раскисления стали проволокой с оболочкой из легирующего элемента, температура плавления которого ниже аналогичной характеристики для стальной оболочки, но выше чем для силикокальция. В этом случае, при вводе ПП в расплав стали сначала плавится силикокальций , затем оболочка из легирующего элемента и лишь после этого корка стали, намерзшая на эту оболочку при внедрения ПП в металл.

С целью увеличения эффективности технологического процесса, ПП должна подаваться вертикально к зеркалу металла, на расстоянии ½ радиуса сталеразливочного ковша от его борта. При этом искривление ПП в процессе её движения в расплаве относительно невелико. При скорости ввода ПП, превышающей оптимум оболочка проволоки может оплавиться с запозданием, вызывая обратное движение ПП после достижения.

Вместе с тем режим ввода ПП для интенсификации массообменных процессов должен обеспечивать лишь ее полное расплавление ниже некоторого уровняи нет необходимости достижения концом ПП днища ковша.Полная реализация раскисляющего воздействия Са на расплав стали достигается не только оптимальным выбором скорости ввода ПП в ванну, но и учётомспецифики этого элемента, например, высокая реакционная активность к компонентам расплава и т.п. В качестве критерия эффективности внепечной обработки стали ПП, как известно, классически используют степень усвоения сталью вводимых элементов, т.е. отношение общего содержания усвоенного элемента металлом к количествувведённого, (%).

Рисунок 2 – Стадии плавления ПП с силикокальциевым наполнителем и литиевой оболочкой

Выводы

Одним из эффективных раскислителей является силикокальций. Энергоресурсосберегающий режим технологии при интенсификации процессов тепломассопереносов в жидкой стали реализуется рациональным выбором скорости ПП, её диаметра и количества проволок, одновременно вводимых в расплав.Одним из наиболее перспективных методов решения проблемы является компьютерное моделирование на основе математической модели процессов тепломассопереноса.