Реферат за темою випускної роботи

Зміст

Вступ

У сучасному сталеплавильному виробництві позапічна обробка кальцийсодержащими порошковими дротами займає провідне становище в зв'язку з многофакторностью впливу кальцію на фізико-хімічний стан розплаву, макро- і мікроструктуру заготовки, якість і властивості металопродукції і є невід'ємною частиною технології.

Серед кальцийсодержащих найбільшого поширення набула дріт з наповненням порошком силикокальция. У світовій металургійній практиці в даний час силикокальций марки СКЗ0 є найбільш широко використовуваним металом для введення кальцію в сталь. Це обумовлено тим, що таке співвідношення компонентів в сплаві (30% Са і 60% Si) забезпечує оптимальне поєднання основних теплофізичних параметрів у феросплавному виробництві, що впливають на засвоєння кальцію. Слід зазначити, що при виробництві силикокальция з вмістом кальцію більше 30% різко зростають витрати і при цьому виникають труднощі з відділенням феросплаву від шлаку, тому всі світові виробники, як правило, обмежуються виготовленням силикокальция марки СК30. У той же час в останні роки в зв'язку з мінливою кон'юнктурою на ринку феросплавів і зміною якості сировини з'явилася тенденція використання в певних умовах комплексного наповнювача, званого іноді силикокальций СК40. Такий марки силикокальция в ГОСТах немає, і цей матеріал не виробляється, а виходить механічним змішуванням порошків силикокальция і металевого кальцію. У процесі введення дроту утворюється сплав і необхідний вміст кальцію в феросплавів досягається безпосередньо при обробці рідкого залізовуглецевого розплаву.

1. Актуальність теми

Серед існуючих в даний час технологій розкислення (рафінування від кисню) стали (SCAT, TN і інші) однієї з провідних місць у вирішенні даної проблеми займає технологія обробки розплаву ПП (порошкової сілікокальціевой дротом). У SCAT-процесі кальцій містять матеріали, ув'язнені в снаряд, вистрілюють з пневматичної гармати вглиб розплаву з початковою швидкістю 20-100 м / с, а TN-процес відбувається продування порошкової сумішшю в струмені аргону здійснюється через водоохолоджувальну фурму, що вводиться практично до днища ковша. Серед кальцийсодержащих найбільшого поширення набула дріт з наповненням порошком силикокальция. На відміну від інших, зазначених вище, вона включає більш просте устаткування, меншу небезпеку для обслуговуючого персоналу і велику ефективність технології.

При її реалізації нижче енерговитрати, в т.ч. втрати теплової енергії. Необхідно відзначити високу температуру силикокальция, як розкислювача, привзаемодії з киснем, розчиненим у розплаві сталі, що обумовлено наявністю на поверхні ПП сталевої оболонки, яка дае можливість за час її розплавлення при введенні в метал нагрітися і, отже, підвищити температуру цієї взаємодії.

2. Огляд досліджень

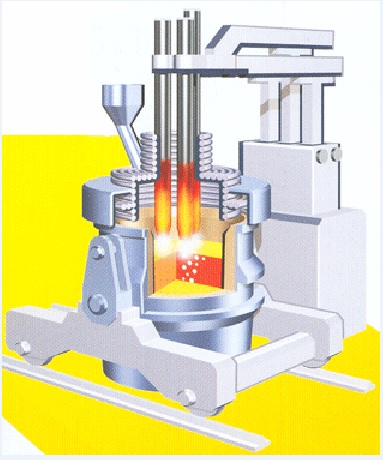

Для позапічної обробки стали на мал.1 представлена схема установки «ківш-піч» і може проводити мікролегування порошковим дротом з сілікокальціевим наповнювачем.

Малюнок 1 – Загальна схема установки «ківш-піч»

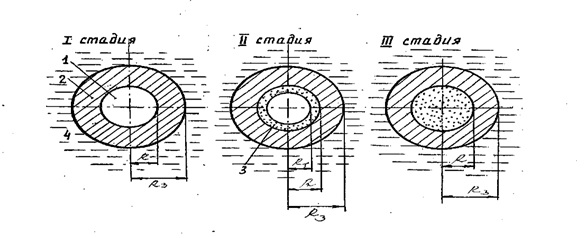

В якості критерію ефективності позапічної обробки стали ПП, як відомо, класично використовують ступінь засвоєння сталлю вводяться елементів, т. Е. Ставлення загального вмісту елемента в металі до кількості введеного, (%). Стадії плавлення ПП з сілікокальціевим наповнювачем з температурою плавлення 1280°С мають послідовність, показану на мал. 2.

У початкові моменти часу, на стадії I, геометрія перетину ПП характеризується двома областями: 1 - твердий наповнювач ПП і 2 - літієва оболонка ПП

Потім, на стадії II, у міру плавлення наповнювача формується третя область - розплав наповнювача ПП. І, нарешті, по завершенню розплавлення наповнювача, знову повертаємося до двох областях, одна з яких, замість твердої фази наповнювача ПП, перетворюється в рідкий його стан.

Спосіб рафінування з сілікокальціевим наповнювачем ПП, оболонка якої сформована з певної марки стали, нами використаний для створення теплотехнічних передумов розкислення стали дротом з оболонкою з легуючого елемента, температура плавлення якого нижча від аналогічної характеристики для сталевої оболонки, але вище ніж для силикокальция. В цьому випадку, при введенні ПП в розплав стали спочатку плавиться силикокальций, потім оболонка з легуючого елемента і лише після цього кірка стали, намерзлий на цю оболонку при впровадження ПП в метал.

З метою збільшення ефективності технологічного процесу, ПП повинна подаватися вертикально до дзеркала металу, на відстані ½ радіусу сталеразливочного ковша від його борту. При цьому викривлення ПП в процесі її руху в розплаві відносно невелике. При швидкості введення ПП, що перевищує оптимум оболонка дроту може оплавитися з запізненням, викликаючи зворотний рух ПП після досягнення.

Разом з тим режим введення ПП для інтенсифікації масообмінних процесів повинен забезпечувати лише її повне розплавлення нижче деякого вирівняти немає необхідності досягнення кінцем ПП днища ковша.Полная реалізація розкислюючої впливу Са на розплав стали досягається не тільки оптимальним вибором швидкості введення ПП в ванну, але і учётомспеціфікі цього елемента, наприклад, висока реакційна активність до компонентів розплаву і т.п. В як критерій ефективності позапічної обробки стали ПП, як відомо, класично використовують ступінь засвоєння сталлю вводяться елементів, тобто відношення загального змісту засвоєного елемента металом до колічествувведённого, (%).

Малюнок 2 - Стадії плавлення ПП з сілікокальціевим наповнювачем і літієвої оболонкою

Висновки

Одним з ефективних раскислителей є силикокальций. Енергоресурсозберігаючих режим технології при інтенсифікації процесів тепломасопереносу в рідкій сталі реалізується раціональним вибором швидкості ПП, її діаметра і кількості дротів, одночасно вводяться в расплав.Однім з найбільш перспективних методів вирішення проблеми є комп'ютерне моделювання на основі математичної моделі процесів тепломасопереносу.