Фесенко Ольга ОлеговнаИнститут компьютерных наук и технологийФакультет интеллектуальных систем и программированияКафедра

|

|

|

ДонНТУ Портал магистров |

Фесенко Ольга ОлеговнаИнститут компьютерных наук и технологийФакультет интеллектуальных систем и программированияКафедра

|

Содержание

При написании данного реферата магистерская работа ещё не завершена. Окончательное завершение: июнь 2022 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

В настоящее время практически невозможно себе представить современного человека без смартфона. Смартфон нужен для общения с родными и друзьями, для развлечения, образования и многого другого. Рынок смартфонов является достаточно конкурентной средой и в текущий момент времени насчитывает уже более сотни брендов, количество которых с каждым годом только растёт. Каждый бренд старается выделиться среди других своими особенностями и не смотря на разнообразие составляющих в смартфонах, большинство производителей используют одну и ту же технологию для аккумуляторов – литий-ион. Многие пользователи даже не подозревают о том, что именно аккумулятор в смартфоне изнашивается быстрее всего. Поэтому задача прогнозирования срока службы литий-ионного аккумулятора является критически важной, учитывая его широкое применение, но сложной из-за нелинейной деградации и широкой изменчивости, даже при соблюдении условий эксплуатации [1-5].

Подходы, использующие статистические методы и методы машинного обучения для прогнозирования срока службы, являются привлекательными альтернативами, не зависящими от механизма. В последнее время развитие вычислительной мощности и генерации данных позволило ускорить прогресс в решении различных задач, включая прогнозирование свойств материалов [6-7], определение маршрутов химического синтеза [8] и поиск материалов для хранения энергии [9-11]. Точное раннее прогнозирование срока службы при значительно меньшей деградации является сложной задачей из-за обычно нелинейного процесса деградации (с незначительной потерей ёмкости на ранних циклах), а также относительно небольших наборов данных, используемых на сегодняшний день, которые охватывают ограниченный диапазон сроков службы [12]. Методы машинного обучения особенно привлекательны для высокоскоростных условий эксплуатации, когда первичные теоретические модели деградации часто недоступны. Иными словами, возможности для улучшения современных моделей прогнозирования включают в себя более высокую точность, более раннее прогнозирование и большую интерпретируемость.

Целью исследования является разработка подхода к прогнозированию остаточного срока службы (количества циклов заряда/разряда до полного износа) аккумулятора при различных условиях зарядки на основе машинного обучения, который должен учитывать преимущества и недостатки уже существующих методов прогнозирования.

Задачи исследования состоят в анализе процессов, происходящих в источниках питания мобильных устройств; в анализе достоинств и недостатков существующих методов повышения эффективности источников питания мобильных устройств; в изучении аналитических и имитационных моделей источников питания мобильных устройств; в поиске возможных способов улучшения существующих моделей источников питания мобильных устройств; в разработке собственной улучшенной модели процессов, происходящих в источниках питания мобильных устройств, а также оценке эффективности предложенной модели.

Обзор исследований и разработок

По данной тематике больше всего обсуждений и наработок ведётся в англоязычном пространстве. В статьях на схожую тему сейчас всё больше внимание уделяется повышению эффективности работы аккумуляторов электромобилей, так как эта отрасль развивается достаточно быстро поскольку многие развитые страны стараются сократить уровень углеводородных выбросов в атмосферу.

Обзор международных источников

В статье "A comprehensive investigation of lithium-ion battery degradation performance at different discharge rates" [13] изучалось поведение литий-ионного аккумулятора при различных скоростях разряда. Поведение аккумулятора, выявленное в данной статье, может помочь производителям и потребителям лучше понять свойства аккумулятора и дать рекомендации по оптимизации и применению аккумулятора. Как ключевая методология, предложенный авторами статьи динамический закон Пойкерта [14] может быть распространён на многие другие исследовательские задачи, такие как моделирование деградации аккумулятора, мониторинг состояния и проблемы прогнозирования оставшегося срока службы в условиях различной рабочей нагрузки. Ещё одной проблемой, которую стоит рассмотреть в будущем, является механизм, лежащий в основе закона Пойкерта, и соответствующее поведение электрохимической деградации, объясняющее динамический закон Пойкерта.

В статье "Numerical simulation of prismatic lithium-ion battery life cycles under a wide range of temperature" [15] авторы разработали электрохимическую и термохимическую численную модель. С помощью численной модели литий-ионный аккумулятор исследовался при различных рабочих температурах. В результате исследования были успешно описаны эксплуатационные характеристики и срок службы литий-ионного аккумулятора. Из полученных результатов следует, что снижение производительности литий-ионного аккумулятора составляет 40% при рабочей температуре 0°C. Численное моделирование ёмкости хранения энергии во время циклического режима прогнозирует, что повышение температуры выше 20°C значительно снижает сохранение ёмкости, что имеет решающее значение для длительного срока службы литий-ионного аккумулятора. При надлежащем терморегулировании температура литий-ионного аккумулятора должна контролироваться на уровне 20°C для обеспечения максимальной производительности и долговечности. Следовательно, стратегия терморегулирования в литий-ионном аккумуляторе имеет большое значение для максимального использования аккумулятора, его долговечности и безопасности.

В статье "Lithium-ion battery life prediction based on initial stage-cycles using machine learning" [16] предложена модель прогнозирования срока службы литий-ионного аккумулятора с использованием данных о разряде в начале цикла. Предложенная модель позволяет увеличить скорость обучения, получая при этом результаты, сравнимые с традиционными подходами. Проделанная работа авторами статьи подчёркивает перспективность сочетания генерации данных и моделирования на основе этих данных для понимания и разработки сложных систем, таких как литий-ионный аккумулятор. Предложенный подход для прогнозирования остаточного срока службы литий-ионного аккумулятора в контексте различных условий работы аккумулятора может быть усовершенствован. В дальнейшем предложенная модель может быть использована в приложениях, способных ускорить исследования и разработку новых конструкций аккумулятора, а также сократить время и стоимость производства. Помимо этого, модель может сократить время на проверку новых типов аккумуляторов, что особенно важно, учитывая быстрый прогресс в области материалов.

В статье Моделирование аккумуляторных батарей и их сборок с учётом деградации параметров

[17] рассмотрены основные методы и направления моделирования жизненного цикла аккумуляторной батареи. С помощью разработанной модели был выполнен расчёт параллельно-последовательной сборки из четырёх аккумуляторных батарей, также был исследован дефицит электрической ёмкости одной аккумуляторной батареи в сборке на работу сборки в целом.

Уменьшение ёмкости дефектной аккумуляторной батареи на 10% привело к сокращению времени разряда исследуемой сборки на 2,9% по сравнению со временем разряда эталонной сборки.

В статье Моделирование и оценка зарядового состояния литий-серного аккумулятора с помощью нейронно-нечёткой сети

[18] для оценки зарядового состояния при разряде литий-серного аккумулятора предложена нейронно-нечёткая адаптивная сеть (ANFIS), являющаяся узкоспециализированной самообучающейся экспертной системой. Разработанная ANFIS модель с достаточной точностью (ошибка составляет менее 5%) оценивает зарядовое состояние литий-серного аккумулятора при его гальваностатическом циклировании.

Однако разработанная модель позволяет оценивать зарядовое состояние лишь при постоянных значениях зарядных и разрядных токов. В дальнейшем необходима разработка более сложной модели, учитывающей влияние режимов циклирования (зарядных и разрядных токов, пауз, температуры и других параметров) на зарядовое состояние литий-серного аккумулятора.

Для разработки такой модели необходимы экспериментальные данные по циклированию литий-серного аккумулятора в различных режимах.

Среди работ магистров ДонНТУ, опубликованных на их личных сайтах, можно выделить работу Мирного А. В. (выпускника 2018 года), который в своей статье Анализ системы комбинированной автономной установки

рассмотрел преимущества литий-ионных аккумуляторов и аргументировал причины их использования в стационарных комбинированных автономных установках, а также работу Темертей Н. В. (выпускницы 2018 года), которая в своей магистерской диссертации рассматривала химические процессы, которые протекают в литий-ионных аккумуляторах; принцип работы литий-ионных аккумуляторов; преимущества и недостатки литий-ионных аккумуляторов.

Общая информация о литий-ионных аккумуляторах

Литий-ионные аккумуляторы используют не только в смартфонах, но и в электромобилях, телевизорах, дронах и других устройствах. Следовательно вопрос о максимально эффективном использовании данной технологии актуален как никогда. Для начала стоит отметить, что существуют различные типы аккумуляторов для мобильных устройств, основное отличие которых заключается в типе активного вещества. Наиболее распространёнными типами активного вещества для мобильных устройств являются литий-ионные (Li-Ion) и литий-полимерные (Li-Po, Li-Pol, Li-Poly).

Важной особенностью литий-ионных аккумуляторов является небольшое время зарядки, которое в иных случаях может доходить до 20 минут [19]. Некоторые производители данных аккумуляторов советуют заряжать их примерно на 80%, чтобы продлить срок службы. Эффективность зарядки при соблюдении таких условий будет составлять порядка 99%, а изменение температуры во время зарядки окажется незначительным и не будет нести никаких негативных последствий. Некоторые виды литий-ионных аккумуляторов могут выдерживать прирост температуры до 5°C при полной зарядке. Как правило это связано с повышенным внутренним сопротивлением либо защитной схемой. При достижении аккумулятором порогового значения напряжения происходит полный заряд. Не рекомендуется полностью заряжать аккумулятор, поскольку высокое напряжение приводит к разбалансировке аккумулятора. Также литий-ионные аккумуляторы имеют свойство саморазряжаться. Это означает, что, если пренебрегать правилами правильной эксплуатации, то аккумулятор будет терять в месяц примерно 0,5-1% от максимальной ёмкости.

Выявление характеристик, влияющих на срок службы литий-ионных аккумуляторов

Для начала необходимо осветить несколько ключевых моментов. Существует состояние заряда батареи (state of charge, SOC), которое характеризует степень заряженности батареи (100% – полностью заряжен, 0% – полностью разряжен) и эквивалентный показатель глубины разряда (depth of discharge, DOD), который высчитывается по формуле:

| DOD = 100% - SOC | (1) |

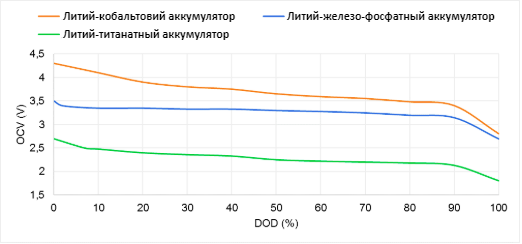

Измерение скорости саморазряда обычно производится путём измерения снижения напряжения холостого хода (open-circuit voltage, OCV) с течением времени. Напряжение холостого хода – это напряжение между двумя выводами электрической цепи, когда нагрузка, подключаемая к этим выводам, отсоединена. Трудность таких измерений заключается не в сложности, а в количестве времени, необходимом, чтобы обнаружить данный процесс. Однако на этот счёт производились исследования [20], в результате которых были выявлены типичные зависимости напряжения холостого хода от состояния заряда. На самом деле, медленная динамика сводится к имитации влияния SOC на электрические характеристики аккумулятора. Было установлено, что напряжение холостого хода (OCV) является довольно однозначной функцией от состояния заряда (SOC или DOD). Данная зависимость представлена на рисунке 1.

Рисунок 1 – Типичные зависимости напряжения холостого хода от состояния заряда

В исследовании, проведённом Кэндлером Смитом, Ароном Саксоном, Мэтью Кейзером и Блейком Лундстромом [21], говорится о том, что срок службы литий-ионных аккумуляторов будет варьироваться в зависимости от их тепловой среды, способа их зарядки и разрядки. В своём исследовании они использовали одиннадцать аккумуляторов вместимостью 75 Ампер-часов (Ач) от компании Kokam, для сравнения, современные смартфоны имеют вместимость примерно 4000 Миллиампер-часов (мАч), что равняется 4 Ач. Эти одиннадцать аккумуляторов были протестированы в девяти различных условия изнашивания, как показано в таблице 1.

Таблица 1 – Тесты изнашивания для аккумуляторов компании Kokam

|

|||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||

Элементы полностью заряжались при постоянном токе до 4,2 V (Вольт), до тех пор, пока ток не снижался до уровня менее C/10. C – это ток, зависимый от ёмкости аккумулятора (1C = 100% ёмкости), например, если ёмкость аккумулятора 4000 мАч, то 1 C = 4 A. Элементы полностью разряжались при постоянном токе до минимального напряжения 3,0 V. Диапазон максимального напряжения 4,2 V/3,0 V для испытаний на 100-процентное изнашивание DOD был сужен до 4,1 V/3,4 V для испытаний на 80-процентное изнашивание DOD.

Все испытания на изнашивание прерывались один раз в месяц для проведения эталонного теста производительности (reference performance test, RPT). Все эталонные тесты проводились при определённых температурах, за исключением ячейки 11, температура которой была снижена до 45°C для соблюдения температурных ограничений производителя во время зарядки. При комнатной температуре ячейки 1 и 2 показали минимальный цикл износа. Ячейки 6 и 7, выдержанные при температуре 0°C и испытывающие сильное выцветание, показали примерно 10-процентную разницу в скорости выцветания. Благодаря этим сведениями можно предположить, что температура достаточно сильно влияет на скорость износа. Внутри аккумуляторов находится электролит, температура которого влияет на подвижность ионов, быстроту протекания химических реакций и в целом на эффективность работы. Различные типы источников питания отличаются друг от друга составом электролита и поэтому по-разному реагируют на отрицательные температуры, следовательно, приведённое выше исследование будет достоверным только лишь для литий-ионных аккумуляторов.

Изучение имитационных моделей литий-ионных аккумуляторов

Смысл имитационных моделей заключается в том, что вместо аналитического описания взаимосвязей между входами и выходами исследуемой системы строят алгоритм, отображающий последовательность развития процессов внутри исследуемого объекта, а затем воспроизводят поведение объекта на машине пользователя. К имитационным моделям прибегают тогда, когда объект моделирования настолько сложен, что адекватно описать его поведение математическими уравнениями невозможно или затруднительно. Поскольку для исследования литий-ионных аккумуляторов невозможно построить идеальную аналитическую модель, потому что на свойства аккумулятора влияют множество факторов, таких как температура окружающей среды, циклы заряда/разряда, ёмкость и химический состав аккумулятора (ведь существуют разные виды литий-ионных аккумуляторов), то имитационный подход позволяет построить наиболее приближённую к реальным условиям модель.

Построение имитационной модели с использованием машинного обучения

Попытки построить имитационную модель неоднократно производились как крупными технологическими компаниями, так и частными лицами. На текущий момент времени наиболее востребованы исследования литий-ионных аккумуляторов в области электромобилей, поэтому большая часть этих исследований относится именно к ним. В статье под названием "Closed-loop optimization of fast-charging protocols for batteries with machine learning" [22] предложен метод машинного обучения, позволяющий получить приблизительное количество циклов заряда/разряда до полного износа аккумулятора уже после первых 100-а циклов зарядки (как правило, полный износ аккумулятора происходит ориентировочно после 700-го цикла).

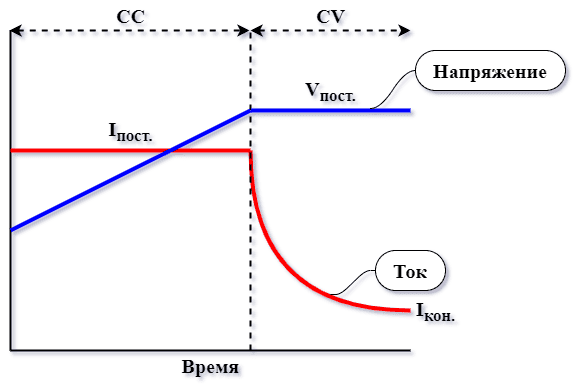

Основополагающим фактором при исследовании износа аккумулятора являются протоколы зарядки. В статье под названием "Charging protocols for lithium-ion batteries and their impact on cycle life – An experimental study with different 18650 high-power cells" [23] рассмотрены наиболее широко используемые протоколы зарядки. Одним из рассмотренных протоколов зарядки является протокол с постоянным током постоянного напряжения (CCCV), который по итогам исследования обеспечивает наиболее лучшую общую производительность. На рисунке 2 представлены два этапа зарядки данного протокола.

Рисунок 2 – Протокол зарядки CCCV

На первом этапе ячейка заряжается постоянным током (Iпост.), пока напряжение в ней не достигнет заданного уровня (Vпост.), затем напряжение ячейки поддерживается на одном уровне, что влечёт за собой непрерывное снижение зарядного тока. Второй этап прекращается, когда зарядный ток падает ниже порогового значения (Iкон.) или, когда превышается максимальное время зарядки. Скорость процесса зарядки в основном зависит от постоянного тока. В статье под названием "Factors that affect cycle-life and possible degradation mechanisms of a li-ion cell based on LiCoO2" [24] отмечено, что более высокое напряжение и ток зарядки могут значительно ухудшить срок службы аккумулятора (именно поэтому рекомендуется использовать стандартное зарядное устройство, которое идёт в комплекте с мобильный телефоном, поскольку зарядное устройство от другого мобильного телефона будет иметь другие параметры тока и напряжения, что негативно скажется на сроке службы аккумулятора). Таким образом, необходимо правильно выбрать Iпост. и Vпост., чтобы минимизировать осаждение лития и разложение электролита.

Стоит отметить, что в современных условиях зарядка аккумулятора осуществляется при помощи быстрой зарядки. В рамках вышеупомянутой статьи [22], предлагались различные вариации протокола зарядки CCCV. Всего было использовано 224 вариации данного протокола, которые представляют собой различные комбинации шагов тока для заряда аккумулятора в диапазоне от 0% до 80%. Изначально эксперименты проводились вручную для сбора статистики, после чего собранные данные подавались как входные данные для машинного обучения (каждый аккумулятор подвергался многократной зарядке и разрядке в течение 100-а циклов (что составляет около 4-х дней), после чего эксперименты прекращались). Эти входные данные участвовали в разработанной авторами системе оптимизации с замкнутым циклом (CLO). Схема данной системы представлена на рисунке 3.

Рисунок 3 – Схема CLO

(анимация: 36 кадров, 3 цикла повторения, 129 килобайт)

После прохождения машинного обучения полученные данные подвергались алгоритму Байесовской оптимизации, который рекомендовал следующий набор комбинации шагов тока для заряда аккумулятора, обеспечивая баланс между требованиями исследования (тестирование протоколов с высокой неопределённостью в оценках срока службы) и эксплуатации (тестирование протоколов с высоким оценённым сроком службы). Испытание одного аккумулятора до разрушения в условиях быстрой зарядки требует около 40-ка дней, что означает, что при параллельном проведении 48-ми экспериментов оценка всех 224 вариаций протокола зарядки CCCV с трёхкратными измерениями занимает около 560 дней. Разработанная схема CLO с ранним прогнозированием результатов, для определения протоколов с высоким сроком службы (48 параллельных экспериментов), справилась с вышеописанной задачей всего за 16 дней.

В статье под названием "Data-driven prediction of battery cycle life before capacity degradation" [25] идёт речь о применении машинного обучения для прогнозирования и классификации элементов по сроку службы. При количественном прогнозировании срока службы разработанные модели, основанные на признаках, достигали ошибки прогнозирования в 9,1%, используя только данные первых 100-а циклов, когда большинство аккумуляторов ещё не начали проявлять потерю ёмкости. Более того, используя данные первых 5-ти циклов, была продемонстрирована классификация на группы с низким и высоким сроком службы и достигнута ошибка классификации в 4,9%.

Для построения модели раннего прогнозирования использовался подход, основанный на признаках. В этой парадигме признаки, которые являются линейными или нелинейными преобразованиями исходных данных, генерируются и используются в регуляризированной линейной структуре, эластичной сети [26]. Окончательная модель использовала линейную комбинацию подмножества предложенных признаков для прогнозирования логарифма срока службы. При моделировании рассматривалось 20 признаков, незначительные из которых отсекались и на основе оставшихся делался вывод о сроке службы аккумулятора. Отличный уровень точности достигался благодаря извлечению признаков из кривых напряжения высокоскоростного разряда, а не только из кривых падения ёмкости.

Из этого можно сделать вывод о том, что существуют различные подходы для определения времени жизни литий-ионных аккумуляторов. Одни подходы основываются непосредственно на циклах заряда аккумулятора, другие же берут во внимание как условия эксплуатации, так и разряд аккумулятора.

Все рассмотренные раннее способы имитационного моделирования с использованием машинного обучения основывались на аккумуляторах электромобилей. Следовательно, степень прогнозирования для мобильных устройств будет немного отличаться. Одним из возможных способов улучшения уже существующих имитационных моделей является увеличение количества признаков при машинном обучении, а именно, следует взять во внимание ещё и расход заряда батареи во время использования каких-либо приложений на мобильном устройстве. Данный критерий будет непосредственно влиять и на другие критерии, ведь при использовании различных приложений также увеличивается расход потребляемой энергии, а также увеличивается степень нагрева устройства, что будет приводить к отличным от электромобилей результатам.

Моделирование на основе данных является перспективным путём для прогнозирования срока службы литий-ионных аккумуляторов. Подходы в разработке моделей прогнозирования срока службы аккумуляторов могут быть дополнены подходами, основанными на физических и полуэмпирических моделях, а также на специализированной диагностике. В целом, исследования в данной области подчёркивают перспективность сочетания генерации данных и моделирования на основе этих данных для понимания и разработки сложных систем, таких как литий-ионные аккумуляторы.

Электрохимическая энергетика, Том 21, № 2; — 2021. — С. 96-107.

Современная техника и технологии[Электронный ресурс]. URL: http://technology.snauka.ru/2014/05/3542 (дата обращения: 28.11.2021).