Дмитро Миколайович

Стислий зміст магістрськой работи

Моделювання процесу якісної різки тонкостінних труб на літучих ножицях

Надані результати проведених эксперіментальних досліджень на моделі по вивченню та оцінюванню впливу різноманітних факторів на зусилля та якість різки тонкостінних труб на летучих ножицях.

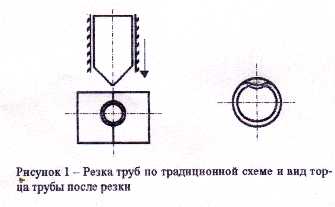

В сучасних экономічних умовах випускаєма металлопродукція повинна не тільки

відповідати високим вимогам якісті, але й мати товарний вигляд, оцінюваємий

рядом критерієв, одним з яких є вигляд торцов порізаного на мірні довжини

прокату /1/. Зачастую традиційні засоби обробки на частини складних прокатних

профілєй не забеспечують надлежної якісті різу. Наприклад, після різки

тонкостіних труб клиновим ножом спостерігається зминання торцевих кромок

(рисунок 1).

В сучасних экономічних умовах випускаєма металлопродукція повинна не тільки

відповідати високим вимогам якісті, але й мати товарний вигляд, оцінюваємий

рядом критерієв, одним з яких є вигляд торцов порізаного на мірні довжини

прокату /1/. Зачастую традиційні засоби обробки на частини складних прокатних

профілєй не забеспечують надлежної якісті різу. Наприклад, після різки

тонкостіних труб клиновим ножом спостерігається зминання торцевих кромок

(рисунок 1).

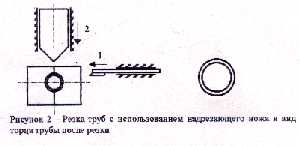

Цьго явища можно усунити завдяки допоміжній операції, яка предшествує

основному різу клиновим ножем. Вона складається в тому, що допоміжний

(надрезаючий) ніж знимає лиску на поверхні труби, ослабляючи її переріз на

участку заглиблення клинового ножа.

Роздiлення труб на мірні довжини за такою схемою, яка надана на малюнку 2,

здійснюється завдяки використанню спеціальних штампов, розміщенних або на

стаціонарних, або на установлених в потоковій лінії трубосварочного стану

летючих ножицях /2/.

На теперишній час, недивлючись на явність великого числа конструкцій таких

штампів /3,4/, активно впроваджуються роботи по їх удосконаленню. При цьому

зявляються труднощі, звязані з відсутністю теоретичних залежностей і

эксперементальних данних, дозволяющих на стадії проектуванняя розрахувати

оптимальні энергосилові и геометричні параметри пропанованих ріжучих пристроїв.

В звязку цим пацівниками кафедри МОЗЧМ ДонДТУ з метою вивченняя і оцінки

впливу форми, геометричних розмірів і швидкості руху клинового ножа на зусилля

і якість різа було проведено моделювання процесу різки труб на летючих ножицях,

в яких в качестве ріжучого вузла використовуються штампи.

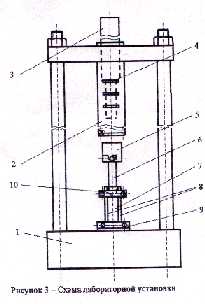

Моделювання проводилось на лабораторній установці, схематично наданой на малюнкі 3.

Роздiлення труб на мірні довжини за такою схемою, яка надана на малюнку 2,

здійснюється завдяки використанню спеціальних штампов, розміщенних або на

стаціонарних, або на установлених в потоковій лінії трубосварочного стану

летючих ножицях /2/.

На теперишній час, недивлючись на явність великого числа конструкцій таких

штампів /3,4/, активно впроваджуються роботи по їх удосконаленню. При цьому

зявляються труднощі, звязані з відсутністю теоретичних залежностей і

эксперементальних данних, дозволяющих на стадії проектуванняя розрахувати

оптимальні энергосилові и геометричні параметри пропанованих ріжучих пристроїв.

В звязку цим пацівниками кафедри МОЗЧМ ДонДТУ з метою вивченняя і оцінки

впливу форми, геометричних розмірів і швидкості руху клинового ножа на зусилля

і якість різа було проведено моделювання процесу різки труб на летючих ножицях,

в яких в качестве ріжучого вузла використовуються штампи.

Моделювання проводилось на лабораторній установці, схематично наданой на малюнкі 3.

До установки входять слідучі частини: станина 1 зі стойками, на яких змонтовані

ударний механізм та ріжучий вузол (спрощена модель штампу). Ударний механізм

состоїть з направляючей труби 2, бойка 3 та його фіксатора 4. До составу ріжучего

вузла входить два нерухомих ножа 7, які установлені з зазором для проходу

клинового ножа 6. Удержання клинового ножа від бокових зміщень во время руху

відносноно нерухомих ножей здійснюється двома боковими кришками 8.

Нерухомі детали ріжучого вузла скріплені двома верхніми 10 и двома нижніми 9

планками. Клиновий ніж зафіксован на супорті-месдозі 5 за допомогою болтового

з'єднання. Зусилля різання можно представити як деяку статичну силу, яка

визиває зявлення пружніх деформацій в супорті ножа.

Тому незалежно від швидкості та часу різа зусилля різання означається пружною

деформацією супорта-месдози,тобіш при любому режимі роботи однаковоюпружною

деформації супорта ножа повинні відповідати однакові по значенню зусилля різання /5/.

До установки входять слідучі частини: станина 1 зі стойками, на яких змонтовані

ударний механізм та ріжучий вузол (спрощена модель штампу). Ударний механізм

состоїть з направляючей труби 2, бойка 3 та його фіксатора 4. До составу ріжучего

вузла входить два нерухомих ножа 7, які установлені з зазором для проходу

клинового ножа 6. Удержання клинового ножа від бокових зміщень во время руху

відносноно нерухомих ножей здійснюється двома боковими кришками 8.

Нерухомі детали ріжучого вузла скріплені двома верхніми 10 и двома нижніми 9

планками. Клиновий ніж зафіксован на супорті-месдозі 5 за допомогою болтового

з'єднання. Зусилля різання можно представити як деяку статичну силу, яка

визиває зявлення пружніх деформацій в супорті ножа.

Тому незалежно від швидкості та часу різа зусилля різання означається пружною

деформацією супорта-месдози,тобіш при любому режимі роботи однаковоюпружною

деформації супорта ножа повинні відповідати однакові по значенню зусилля різання /5/.

Для контроля силових параметрів процесу різки труб на супорті клиновидного

ножа були наклеєні тензометричні датчики, зєднані один з одним по мостовій

схемі.

Попередньо протаруваний тензорезисторний перетворювач підєднувався до

вимірювальної системи, заснованої на використанні аналого-цифрового

перетворювача в комплексі с ЭОМ. Структурна схема цієї вимірювальної системи

надана на малюнкі 4.

Попередньо протаруваний тензорезисторний перетворювач підєднувався до

вимірювальної системи, заснованої на використанні аналого-цифрового

перетворювача в комплексі с ЭОМ. Структурна схема цієї вимірювальної системи

надана на малюнкі 4.

Принцип її дії заключається в тому що електричний сигнал,

який з'являється при розбалансі вимірювального моста в момент з'явлення

деформацій тензометричних датчиков під впливом зусилля різання, подається на

вхід підсилювача зі стабілізованим блоком живлення.

Посилені электричрі імпульси перетворюються АЦП в цифровий код, дальніша

обробка якого виконується ЭОМ з використанням прикладної програми OSCILLOSCOPE

фірми L-CARD, яка постачається в комплекті з АЦП.

В ході коли проводилось моделювання процесу різки використовивались

алюмінєеві трубки діаметром 12 мм с товщиною стінки 1 мм. При цьому

опробувались три типа клинових ножей, кут заточки яких відповіно складав 85о,

90о и 95о. Для зіставлення становища торцових поверхонь трубок, разрізаємих

клиновим ножом за традиційною схемою з використанням попереднього надрізу були

проведені дві серії досліджень, за час яких здійснювали контроль зусилля різання

і форми перерізу трубок при різному сполученні досліджуємих факторов. Облічуя

швидкотечність процесу розділення трубки на частини (0,01 с при швидкості руху ножа 1 м/с),

АЦП настроювався на частоту опросу 5 кГц. Реєстрований сігнал виводився

одночасно на экран монітора та печатного пристрою для послідучего вивчення

(малюнок 5).

На отриманих графіках змінення зусилля різання в часі можна виделити

участкі, які відповідають трем періодам процесу різання: входу ножа в тіло

труби (I), зсуву металу по площини різання (II) та сколюванню (відриву)

залишеной неразрізаної частини січення труби (III).

При цьому відношення зусиль, діючих на клиновий ніж в продовж вказаних

періодів, принципіально відрізняютьсяся від росподілення навантажень при

порізки сортового прокату. Тому використання до розрахунку зусилля різання

трубного прокату відомих залежностей, отриманих для профілєй з суцільним

поперечним перерізом, є неможливим, що вимогає розробки теоретичних положень,

відповідаючих особливостям процесу різки тонкостіних труб.

Аналіз отриманих результатів дозволив зробити слідучі висновки. Вимогаєма

якість торцових поверхонь разрізаємих труб може бути забеспечено тільки у

випадку застосування схеми комбінованої різки з попереднім ослабленням

перерізу труби в місті заглиблювання клинового ножа. В іншому випадку незалежно

від геометричних особливостей ріжучого інструмента торцова частина труби буде

зминатися. На малюнку 6 приведена фотокартка порізаних дослідних зразків, яка

підтверджує сказане.

Данні контролю зусилля різання свідчать про те, що оптімальний кут заточки

клинового ножа складає 90о, оскільки в цьому випадку одночасно забезпечується

нормална якість торців разрізаємих труб при мінімальному зусиллі різа.

Отримані результати моделювання процесу різки тонкостінних труб використовувалися

при підготовці раобочих проєктів двох нових штампів, забезпечующихих порізку

труб на мірні довжини без зминання торців. Дослідно-промисловий зірець одного

з них пройшов випробування в умовах трубосварного цеху ВАТ "ДМЗ".

Список літератури

1 Собакин Е.Д., Шумило В.А. Импульсная резка труб // Технология и организация производства. 1982.- №4.- С.58.

2 Королев А.А. Механическое оборудование прокатных и трубных цехов. - М.: Ме-таллургия, 1987.- 480 с.

3 А.с.1519854 СССР, МКИ В 23 D 21/00.Штамп для резки труб.

4 Заявка ФРГ 2915503, МКИ В 23 D 25/02.Летучие ножницы для резки непрерывно движущихся труб.

5 Локшин Б.Е., Цалюк М.Б., Зимина Л.А. Исследование барабанных летучих ножниц при резке холоднокатанных листов // Сборник статей. Производство крупных машин. - М.: Машиностроение, 1968.- С.68-77.