УДК 622.012

БЛОК АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ДОСТАВКОЙ ПОРОДЫ НА ОТВАЛ

Коваленко Е.А., студентка; Никулин Э.К., доц., к.т.н.

Рядовой уголь выдается на поверхность угольным скипом в приемный бункер, расположенный в надшахтном здании скипового ствола. Из бункера уголь подается через распределительную воронку в дробильно-сортировочное отделение, откуда через классификационный узел идет распределение на уголь и породу. Выданная на поверхность порода поступает на породный отвал.

Отвалы породы различают: по характеру отвалообразования - насыпные и намывные; по виду транспортирования породы - с канатной откаткой в скипах или в вагонетках, с подвесными канатными дорогами, с конвейерным, автомобильным, железнодорожным или гидравлическим транспортом; по конфигурации - конусные, хребтовые, секторные, плоские, [1].

Выбор системы транспортирования породы на отвал в каждом отдельном случае обосновывается технико-экономическими сравнениями возможных вариантов и должен производиться исходя из местных условий: ситуационного плана, расстояния транспортирования, емкости, производительности и срока службы отвалов, влажности и крупности транспортируемой породы.

В настоящее время уровень автоматизации породных отвалов остается достаточно низким, высокая доля ручного труда приводит к аварийности и большим материальным затратам. Большинство из действующих породных отвалов - конические отвалы (терриконы). Наиболее эффективным методом с точки зрения простоты технической реализации, надежности, экономических показателей, является доставка породы на терриконы с помощью вагонетки по наклонным рельсовым путям.

Ниже разрабатывается блок автоматизированного управления доставкой породы на отвал, которая является заключительным этапом при разработке системы автоматизированного управления технологическим комплексом поверхности шахты.

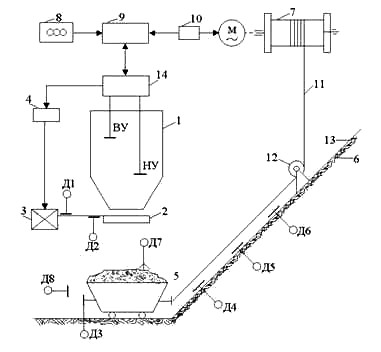

Доставка породы на отвал осуществляется по технологической схеме, показанной на рисунке 1, и принятой нами на основании анализа эффективности существующих методов и средств отвалообразования на шахтах Донбасса.

Процесс доставки на отвал осуществляется следующим образом.

Выданная из шахты порода поступает в породный бункер 1, откуда через затвор 2, оборудованный приводом 3 и пусковой аппаратурой 4, загружается в транспортный сосуд - вагонетку 5. После загрузки ваго-нетка направляется на отвал 6 для разгрузки. Перемещение вагонетки по отвалу осуществляется при помощи маневровой лебедки 7, управляемой оператором дистанционно посредством кнопочного поста 8, схемы управления 9 и магнит-ной станции 10. В состав схемы управления входит командоаппарат и реле разгона для задания нужной циклограммы движения транспортного сосуда. Дистанционно управляется и затвор бункера, обеспечивающий загрузку вагонетки. Для установки привода затвора в двух положениях ("открыто" - "закрыто") в схеме используются концевые выключатели Д1 и Д2, а для направления тягового каната 11 при его намотке на барабан маневровой лебедки применен обводной ролик 12, установленный на разгрузочной стреле 13 террикона.

Рисунок 1 - Технологическая схема доставки породы на отвал

Анализ организации процесса отвалообразования показывает, что разрабатываемый блок автоматизированного управления доставкой породы на отвал должен выполнять следующие функции:

1) функции управления: включить, отключить бункерный затвор (воздействие на магнитный пускатель электродвигателя затвора); включить отключить маневровую лебедку (воздействие на магнитную станцию управления);

2) информационные функции: наличие, отсутствие уровня породы в бункере; постановка вагонетки под погрузку, разгрузку - формирование информационных команд, поступающих на информационное табло оператора.

Разрабатываемый блок предусматривает автоматический контроль всех параметров, управление которыми сейчас ведется на основе визуального контроля. Кроме того, визуальный контроль в большинстве случаев затруднен в силу ряда объективных и субъективных факторов.

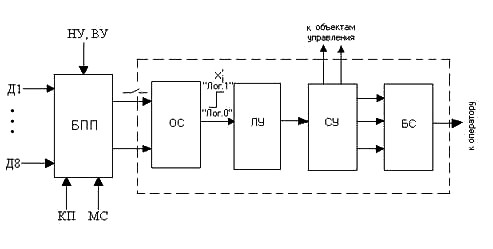

Структурная схема разрабатываемого блока приведена на рисунке 2.

Рисунок 2 - Структурная схема блока автоматизированного управления доставкой породы на отвал

Структурная схема состоит из следующих структурных единиц:

1) блок первичных преобразователей (БПП), представляющий собой дискретные датчики, контролирующие параметры объектов: датчики НУ и ВУ - соответственно нижний и верхний уровни породы в загрузочном бункере, входят в состав технологического реле РКУ. 1М; Д1, Д2 - концевые выключатели положения затвора бункера соответственно на "закрыто" - "открыто"; концевые выключатели Д3 и Д8 - соответственно датчики исходного и аварийного положения вагонетки в зоне погрузки; путевые датчики Д4…Д6, установленные вдоль трассы движения вагонетки и служащие для формирования циклограммы движения транспортного сосуда в функции его местоположения; щеточный датчик Д7 для контроля уровня заполнения вагонетки;

2) блок обработки сигналов (ОС), принимающий сигналы от БПП и формирующий из них логические уровни "Лог.1" и "Лог.0" стандартных амплитуд;

3) логическое устройство (ЛУ), обрабатывающее полученные сигналы по определенному алгоритму для получения управляющих и информационных команд;

4) согласующее устройство (СУ), преобразующее команды, полученные в ЛУ, к виду, удобному для управления объектами и сигнализации об их предельных значениях;

4) блок сигнализации (БС), предназначенный для представления полученных команд в виде индикации информационных сигналов о состоянии объектов и их параметров.

При этом управляющие и информационные команды формируются с учетом информации, поступившей с кнопочного поста управления КП и с командоаппарата - магнитной станции МС.

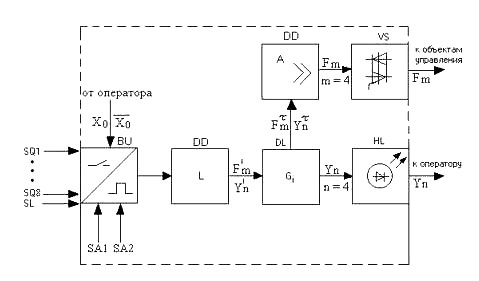

На рисунке 3 приведена функциональная схема разрабатываемого устройства, поясняющая принципы и средства формирования сигналов и команд.

Рисунок 3 - Функциональная схема блока автоматизированного управления доставкой породы на отвал

На рисунке обозначено: SQ1…SQ8 - сигналы от датчиков Д1…Д8 соответственно, SL - сигналы об уровне породы в бункере, SA1 - сигнал, поступивший с кнопочного поста управления, SA2 - сигнал с магнитной станции.

Для формирования логических сигналов от перечисленных выше датчиков применен преобразователь BU, в состав которого входят оптопары, осуществляющие гальваническую развязку входных цепей, и пороговые элементы для получения сигналов: "Лог. 1" и "Лог. 0", поступающих на логическую схему L.

Логическая схема, выполненная на цифровой схемотехнике, вырабатывает управляющие F'm и информационные Y'n команды, передающиеся затем на согласующее устройство, состоящее из трех функциональных блоков: ждущих мультивибраторов Gi, усилителей мощности А и выходных релейных элементов VS - триодных симметричных тиристоров. На выходе блока DL создаются сигналы расчетных длительностей, поступающие в блок DD, который представляет собой мощный ключ-инвертор, обеспечивающий усиление входного сигнала и гальваническую развязку входных и выходных цепей. Сигналы, снимаемые с выходов усилителя А, подаются на блок выходных релейных элементов VS для управления триодными симметричными тиристорами, входящими в цепи управления объектами (команды Fm). Часть сигналов, снимаемых с выходов блока DL, минуя усилитель А, поступает непосредственно на блок сигнализации HL, выполненный на светодиодах, индицирующих необходимую информацию для оператора (команды Yn). К объектам управления поступают следующие команды: F1 - команда на включение бункерного затвора; F2 - команда на отключение бункерного затвора; F3 - команда на включение маневровой лебедки; F4 - команда на отключение маневровой лебедки. К оператору поступают следующие команды индикации: Y1 - наличие нижнего уровня породы в бункере; Y2 - наличие верхнего уровня породы в бункере; Y3 - постановка вагонетки под погрузку; Y4 - постановка вагонетки под разгрузку.

Итак, при использовании разработанного блока в обязанности оператора входит осуществление пускового импульса, наблюдение за ходом технологических операций при помощи объективных данных, поступающих на информационное табло, осуществление ручного управления при возникновении нештатных ситуаций. Остальные операции по доставке породы на отвал осуществляются автоматически.

При проектировании устройства в качестве источников информации и исполнительных устройств были использованы стандартные средства с последующим преобразованием сигналов по форме и уровню, удобных для работы с цифровой схемотехникой.

Вид и уровень управления объектом - автоматизированный при постоянном присутствии оперативного персонала.

С точки зрения технических требований, описанных в статье, данный блок полностью себя оправдывает, т. к. характеризуется простотой технической реализации. С точки зрения экономического расчета при работе с цифровой схемотехникой блок автоматизированного управления доставкой породы на отвал не потребует больших материальных затрат, однако имеет сравнительно большой срок окупаемости. Для более совершенной работы разработанного устройства необходимо в перспективе предусмотреть применение контроллера.

Перечень ссылок

1. Дубровский Е.М. Организация породного хозяйства угольных шахт: Учеб. Пособие. - М., 1979 г. - 113 с.

Публикация в электронном сборнике научных трудов ІV-й международной

научно-технической конференции аспирантов и студентов "Автоматизация технологических

объектов и процессов. Поиск молодых" (Донецк-2004).

Авторы: Коваленко Е.А., магистрант;

Никулин Э.К., доц., к.т.н.