| »ДонНТУ »Магистры »Кафедра ХТТ |

|

Саранчук В.И., Ошовский В.В., Власов Г.А. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПЕРЕРАБОТКИ ГОРЮЧИХ ИСКОПАЕМЫХДонГТУ, Східний видавничий дім, 2001, (стр. 152-158) При нагревании ТГИ без доступа воздуха происходят сложные превращения, характер которых зависит как от химического строения веществ, составляющих органическую массу ТГИ, так и от условий их нагревания. В результате протекающих при этом термохимических превращений образуются в неодинаковом количестве и разного состава газо- и парообразные, а также твердые продукты. В зависимости от конечной температуры нагревания ТГИ, в промышленности (химической технологии) различают четыре главных процесса пиролиза: полукоксование (ДО 500-550 °С), среднетемпературное коксование (конечная температура 700-750 °С), высокотемпературное коксование (до900-1100 °С) и графитизация (1300-3000 °С). Поведение каменных и бурых углей при нагревании принципиально различно. Бурые угли при нагревании не размягчаются, при этом происходит выделение летучих веществ, которые частично разлагаются. В остатке образуется более или менее монолитный полукокс, претерпевший сильную усадку. При полукоксовании бурого угля различают три температурные зоны:

Во время предварительного нагревания уголь расширяется, причем слишком быстрое нагревание может привести к разрыхлению кусков или даже к разрушению структуры полукокса. В процессе сушки выделяется вода при одновременной усадке угля. Выше 225 °С отгоняются продукты полукоксования (смола, масло, вода и газ) и происходит дальнейшая усадка. Выше 500 °С заканчивается образование полукокса. Каменные угли средней степени углефикации имеют зону размягчения при 350-450 °С. При их нагревании также различают три температурных зоны:

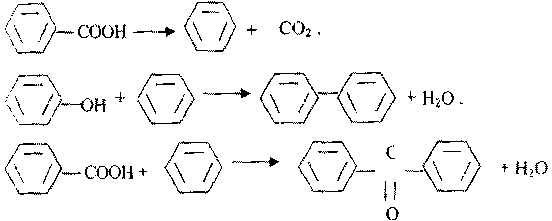

При переходе угля в пластическое состояние усиливается ориентация имеющихся в нем ароматических слоев. В результате отщепления боковых цепей в ароматических соединениях происходит упорядочение параллельных плоскостных слоев с выравниванием расстояний между ними. Этот процесс, называемый предграфитизацией, протекает неполно в резельтате повторного упрочнения угольного вещества и ограничения возможности интенсивного движения молекул. Чем шире область размягчения угля, тем интенсивнее протекает предграфитизация. Предграфитизация жирного угля, имеющего самый широкий интервал размягчения, протекает интенсивнее, чем у каменных углей с более низким и высоким выходом летучих веществ. Более низкая степень предграфитизации обуславливает пониженную прочность кокса. Вследствие пластичности угольного вещества в зависимости от условий коксования образуется пористый, стекловидный, пенистый или спеченный кокс. Из жирного угля образуется очень пенистый, легко разрушаемый коксообразный продукт, если во время нагревания уголь имеет возможность свободно расширяться. Если такой возможности нет, то образуется твердый плотный кокс с мелкопористой структурой. Высокомолекулярная природа большей части веществ ископаемых углей, их полиструктурность обуславливают сложный характер процессов термохимических превращений, сопровождающихся в случае каменных спекающихся углей (от газовых и некоторых длиннопламенных до отощенно-спекающихся) образованием в интервале температур 300-550 °С пластической массы, свойства которой определяют в обычных условиях коксования возможность спекания углей и образования кокса с требуемыми физико-механическими свойствами. В настоящее время общепризнанным является положение о том, что необходимым условием спекания углей является обязательный их переход в пластическое состояние. По современным представлениям пластическая масса из углей и их спекающихся петрографических микрокомпонентов (витринит, экзинит и др.) представляет собой сложную неоднородную физико-химическую систему, состоящую из непрерывно изменяющихся по мере нагревания без доступа воздуха (300-550 °С) парогазовых летучих, жидких (вязкотекучих) нелетучих, а также твердых (высококонденсированных) продуктов, образующихся в результате термической деструкции молекул веществ исходных углей и взаимодействующих между собой осколков (радикалов) разной молекулярной массы, состава и строения. При этом важную роль играют одновременно протекающие поликонденсационные процессы. Спекаемостью называется способность угля образовывать из отдельных соприкасающихся зерен при их нагревании без доступа воздуха спекшийся кусковой пористый остаток (полукокс и кокс). Спекающая способность - это способность разрозненных зерен угля при нагревании без доступа воздуха запекать добавленные разные инертные (неспекающиеся) твердые материалы с образованием спекшегося куска той или иной прочности. В спекании углей принимают участие все составляющие пластической угольной массы, хотя их роль в этом процессе различна. Твердые составляющие угольной пластической массы (неспекающийся фюзенит, минеральные компоненты угля, высоко-конденсированные продукты деструкции) оказывают значительное влияние на процесс спекания, играя роль химически активного наполнителя. В связи с тем, что химические реакции взаимодействия продуктов деструкции протекают в основном на поверхности твердых компонентов, большое значение имеет смачиваемость их поверхости жидкими нелетучими продуктами. Пары и газы термической деструкции углей способствуют протеканию процессов спекания, активизируя миграцию жидких нелетучих продуктов внутри нагреваемой угольной загрузки и образование пространственно-непрерывной пластической системы. Основную роль в процессах спекания играют жидкие нелетучие продукты, не удаляющиеся из пластической системы в виде паров и газов, активно участвующие в установлении контакта между отдельными зернами претерпевающих деструкцию углей, взаимодействующие с твердыми компонентами пластической массы, нарами и газами, сами подвергающиеся термической деструкции с образованием связующего скелета полукокса. Процесс спекания углей заканчивается при 500-550 °С образованием сплошного тела полукокса. При дальнейшем нагреве до 1000 °С протекают в основном как поликонденсационные процессы с отщеплением низкомолекулярных продуктов (Н2, Н20, СН4, СО и т. д.), так и упорядочение структуры твердого остатка, что приводит к образованию высокотемпературного кокса. При нагревании полукокса от 500-550 °С до более высокой температуры продолжаются и процессы термической деструкции, но образуются в основном газообразные, а не жидкие (смолистые) продукты. Процесс образования из углей и шихт спекшегося материала - полукокса и получения из него высокотемпературного кускового кокса называется коксообразованием. Следовательно, спекание правильно рассматривать лишь как обязательную стадию более широкого процесса - коксообразования. Большое значение для коксообразования имеет продолжающаяся при превращении полукокса в кокс потеря его массы за счет газообразования - до 25-30 % массы полукокса (почти 50 % объема общего выхода летучих веществ из исходных углей). Такая значительная потеря массы твердого полукокса не может сопровождаться соответствующим уменьшением его объема. Сжатию полукокса (усадке) препятствует жесткость его структуры, в результате чего происходит растрескивание сплошной спекшейся массы полукокса и образование отдельных разных размеров кусков кокса. Именно это явление представляет собой завершение всего процесса коксообразования в условиях слоевого коксования углей и шихт. В процессе пиролиза при постоянном нагревании в угле происходят существенные изменения. Вначале при температурах до 125-160 °С испаряется влага, а затем начинается разложение органической массы. По мере протекания процесса удаляются кислород, водород и азот, а твердый остаток обогащается углеродом. На начальных стадиях при температурах до 200 °С кислород выделяется в основном в виде диоксида углерода и пирогенетической воды за счет отщепления функциональных групп, сопровождающегося реакциями конденсации остающихся радикалов:

Рис.1 Отщепление функциональных групп. Азот топлива выделяется в виде аммиака, других азотистых соединений и в свободном состоянии. Кислород топлива также начинает переходить в фенолы, жирные кислоты и другие кислородсодержащие вещества. При пиролизе бурого угля в интервале температур 200-350 °С происходит плавное уменьшение твердого остатка, выделение паров и газов увеличивается всего на 6-7 %. Зона от 350 до 450 °С характеризуется повышением скорости выхода парогазовой фазы и более резким уменьшением выхода твердого остатка. В температурном интервале 450-550 °С происходят небольшие изменения выхода как твердого остатка, так и парогазовой смеси. Усиление газовыделения при температуре свыше 300 °С совпадает с интенсивным разложением СООН-групп. В интервале температур от комнатной до 550 °С происходит монотонное уменьшение содержания карбонильных групп в твердом остатке. Содержание фенольных гидроксилов и парамагнитных центров изменяется экстремально с максимумом при температуре 400-450 °С, соответствующей максимальной скорости распада твердой фазы. Наименее термоустойчивы карбоксильные группы, которые интенсивно разрушаются в интервале температур 300-400 °С. Пиролиз угля протекает с участием сводных радикалов, о чем свидетельствует изменение содержания парамагнитных центров. Наибольшее количество свободных радикалов соответствует интервалу интенсивного разложения угля, когда в процессе пиролиза превалируют процессы деструкции. После 450 °С, когда возрастает доля конденсационных процессов, содержание ПМЦ, а следовательно и свободных радикалов в твердом остатке снижается. Количество и состав продуктов пиролиза зависят от размера частиц угля, скорости и конечной температуры нагревания. При увеличении размера частиц угля несколько уменьшается выход смолы полукоксования и повышается количество пирогенетической воды и газа, что связано с наличием разности температур между наружной поверхностью и центром частицы, пропорциональной теплопроводности и размеру частиц. Процесс пиролиза внутри частицы отстаёт во времени от более нагретых периферийных участков. Образующиеся внутри частицы летучие продукты, диффундируя к её поверхности, проходят зоны с повышающейся температурой и подвергаются вторичным термическим превращениям. Определяющее влияние на выход и состав продуктов пиролиза оказывает конечная температура, до которой нагревают, уголь. Повышение конечной температуры приводит сначала к росту (в зоне полукоксования), а затем к снижению выхода смолы, росту выхода газа и снижению выхода твердого остатка. Наряду с температурой на выход продуктов полукоксования существенно влияет скорость нагревания угля. При скоростном полукоксовании возрастает выход жидких продуктов за счет уменьшения выхода газа, пирогенетической воды и полукокса. Это объясняется тем, что при быстром нагревании угля смола сразу же покидает частицы в виде паров не претерпевая вторичных превращений. При медленном проведении процесса средние и тяжелые фракции смолы, проходя через периферийные участки угольных частиц, разлагаются с образованием дополнительного количества легкокипящих фракций и газа или конденсируясь, взаимодействуют с твердой фазой. Твердые продукты, образующиеся при конденсации тяжелых фракций смолы, улучшают качество полукокса, существенно увеличивая его прочность. |

|