Главная Биография Диссертация Библиотека Ссылки Результаты поиска Индивидуальное задание

Донецкий национальный технический университет

Волошин

Виталий

Витальевич

gydro@rambler.ru

Специальность: "Гидравлические и Пневматические Машины и системы"

Автореферат магистерской выпускной работы

Руководитель работы: Козыряцкий Л.Н.

Донецк, 2005

Развитие угольной промышленности Украины в настоящее время обусловило необходимость разработки пластов, залегающих на глубинах (800...1500)м. При этом наряду с усложнением вопросов технологии добычи угля усложняется вопрос откачки воды из глубоких шахт, решение которого требует разработки новых схем и оборудования шахтного водоотлива, являющегося одним из наиболее ответственных и энергоемких звеньев в общем комплексе горного оборудования угольных предприятий.

Нормальное и бесперебойное функционирование средств шахтного водоотлива обеспечивает ритмичное и безопасное ведение горных работ. Рост числа и мощности насосных агрегатов на установках привел к заметному возрастанию потребления электроэнергии на нужды водоотлива, которые составляют около (1,7...1,8) млрд. кВт ч в год.

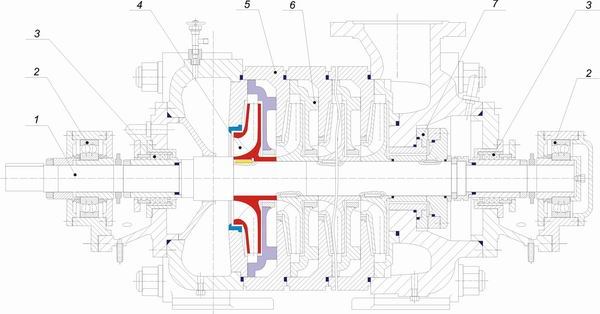

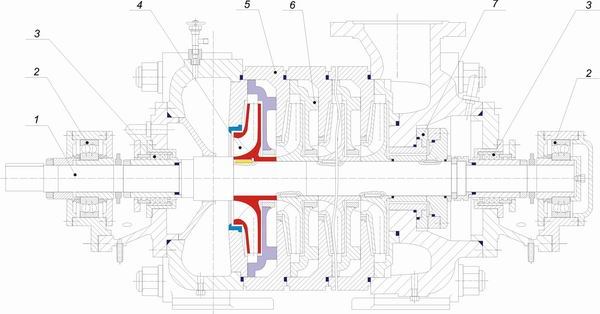

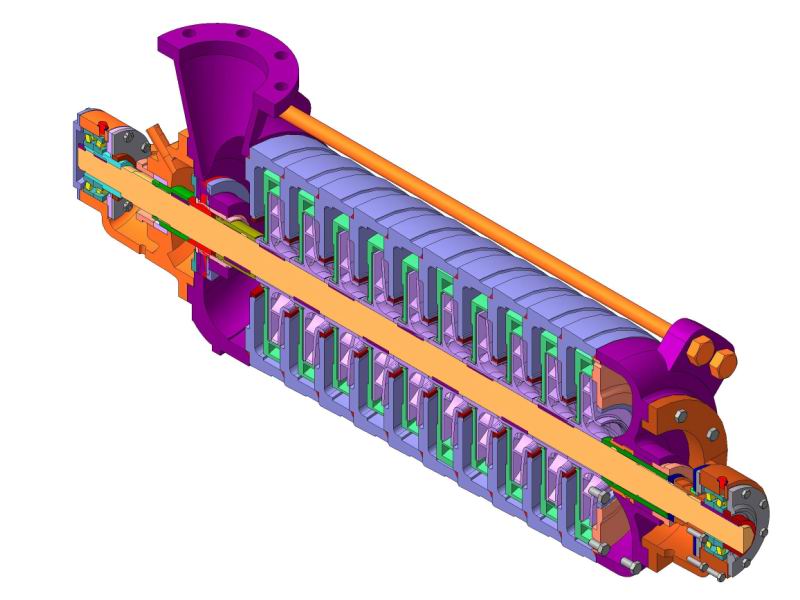

В настоящее время практически на всех шахтах в водоотливном хозяйстве используются центробежные многосекционные насосы горизонтального типа (ЦНС, ЦНСШ, НСШ) (рис.1) . Данные агрегаты позволяют откачивать воду с горизонтов, залегающих практически на любой глубине, что и обусловило их широкую распространенность. Однако, геометрия проточной части центробежных насосов была разработана несколько десятилетий назад и требует тщательного пересмотра. Улучшение же гидравлических показателей любой гидромашины ведет к возрастанию КПД, а следовательно и уменьшению материальных затрат.

Рис.1 ЦНС 300-140...800: 1 — вал; 2 — опоры качения; 3 — концевые уплотнения вала; 4 — рабочее колесо; 5 — секция; 6 — направляющий аппарат; 7 — узел гидравлической разгрузки

Несовершенство проточной части вызвано многими причинами: упрощения при проектировании рабочих колес, несовершенство технологического оборудования, низкое качество изготовления рабочих колес, технологические допущения. Данная работа посвящена устранению первой причины, а именно - исключить на стадии проектирования возможные неточности и согласовать результаты расчета с гидравлической картиной проточной части.

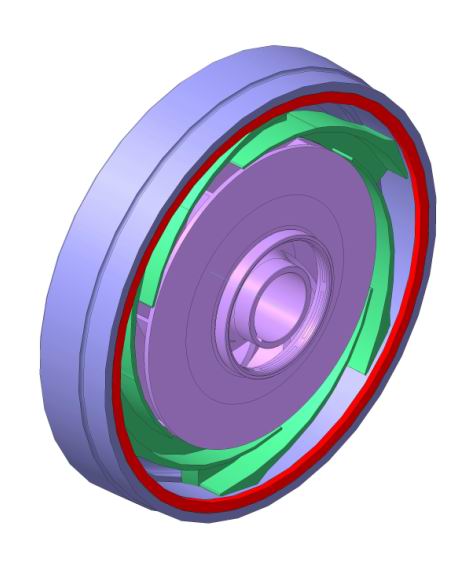

Рис. 2 - Применение метода конечных элементов для расчета гидравлического течения в замкнутых объемах

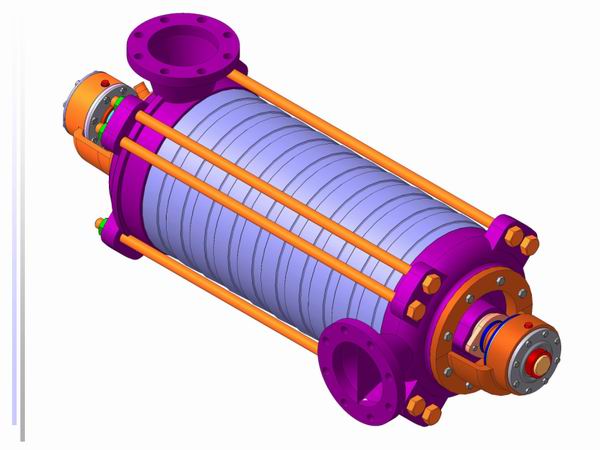

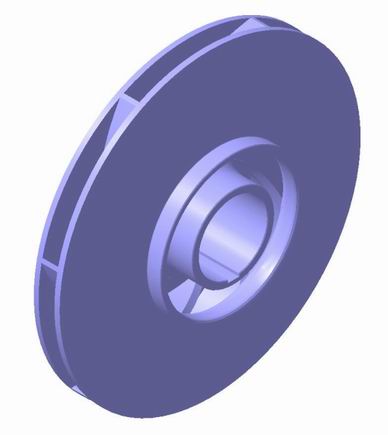

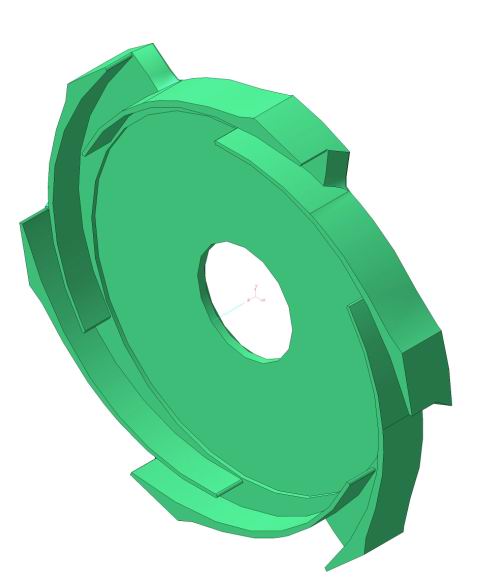

Гидравлическое совершенствование производится с использованием современных систем автоматизированного проектирования и инженерного анализа (CAD/CAЕ/CAМ) - ANSYS, FLOW3D, FloWorks и т.д. При этом предполагается создание твердотельных моделей деталей насоса (рис.2,3)

Рис.3 - Твердотельная модель центробежного насоса типа ЦНС

Рис.4 - Твердотельные модели рабочего колеса, направляющего аппарата и одной секции насоса ЦНС

Усовершенствование проточной части центробежного насоса для повышения общего КПД машины с использованием современных систем автоматизированного проектирования и инжиниринга. Создание методики проектирования гидравлических машин с использованием ЭВМ.

На данный момент времени подобная технология проектирования (в отечественной промышленности) применяется лишь для проектирования сверхточных аэрокосмических механизмов. Для проектирования и доводки таких агрегатов, как центробежные насосы (а в частности и вентиляторы) применяется ручной труд, проверка результатов производится на натурных физических моделях. Применение же для этого САЕ систем позволит избежать изготовления физических моделей, а следовательно уменьшить стоимость агрегата на стадии проектирования. Точность же электронного моделирования на порядок превосходит существующие методики расчетов, применяемые на производстве.

Расчет трехмерного потока в рабочем колесе центробежного насоса решает следующие задачи:

Определение гидравлических потерь в рабочем колесе, и как следствие определение реального напора (с определенной точностью) создаваемого рабочим колесом.

Определение распределения давления на основном и покрывающем диске, с целью нахождения осевой силы, необходимой для расчета разгрузочного устройства.

Определение и исследование низкоэнергетической зоны в рабочем колесе.

Интерес также вызывает совместный гидродинамический расчет ступени насоса, например, рабочее колесо и малокональный направляющий аппарат.

Итак, видим решение трехмерной задачи

позволяет проанализировать «качество»

лопастной системы рабочего колеса или всей

ступени в целом, но не дает ответа на вопрос, как

смоделировать оптимальную лопастную систему

(проточную часть). Решение трехмерной

гидродинамической задачи (Star-CD,Fluent,CFX) занимает

достаточно много времени и стоит немалых денег

(покупка соответствующего лицензионного

программного комплекса и наличие

квалифицированного специалиста или заказ

расчета). Так, что здесь выбор оптимального

варианта путем перебора рабочих колес (проточных

частей) является довольно накладным, а чаще всего

невозможным.

Решением этой проблемы является решение

обратной задачи по методикам Ломакина,

Горгиджаняна или зар. авторов, т.е. на заданные

параметры проектируется определенная геометрия

рабочего колеса (ПЧ). В результате набирается

набор вариантов РК(ПЧ), в которых гидродинамика

считается с помощью «квази-трехмерных методов»

порядок счета (и цены), которых на порядок меньше

трехмерных. В результате выбирается лучший.

Например, именно с помощью такой методики была

спроектирована кафедрой «гидромашиностроения»

(СПбГПУ) проточная часть питательного насоса к

энергоблоку ТЭС мощностью 300МВт для

Ленинградского Металлического завода. При этом

гидравлический КПД был получен на уровне

немецкой фирмы «Sulzer». Естественно для такой

методики необходимы специалисты с большим

опытом, т.к. эта методика основана на

эмпирических данных и формулах.

Т.е. оптимальным вариантом является сочетание

того о чем говорилось (также существует такая

вещь, как математическая оптимизация).

Практическая ценность данной работы заключается в том, что в ней:

разработаны новые конструкции проточной части рабочего колеса

заложены основы проектирования гидромашин с использованием систем автоматизированного анализа и инжиниринга

установлены ошибки проектирования в существующих конструкциях ЦНС

Анализ геометрии осуществляется на основе метода конечных элементов (ANSYS, FLOW-3D) и метода конечных объемов (STAR-CD). Данные методы обладают предельно высокой точностью (в зависимости от поставленных условий решения задачи) и позволяют численным методом решить множество громоздких выражений, описывающих внутреннее либо внешнее движение жидкости (обтекание). При этом на этапе проектирования были получены поля давлений, скоростей, вектора скоростей, линии тока жидкости и т.д. , т.е. полная гидравлическая картина в агрегате.

По теме данной работы были неоднократно были сделаны доклады на международных конференциях по механике жидкости и газа (статьи по докладам представлены в разделе публикаций).

Главная Биография Диссертация Библиотека Ссылки Результаты поиска Индивидуальное задание