| || Биография || Магистерская работа || Электронная библиотека || Ссылки || Отчет || |

|

Донецкий национальный технический университет

Актуальность работы 1. Анализ существующих классификаций видов повреждений элементов металлургических машин 2. Разработка собственной редакции

классификации 3. Классификация силовых воздействий

4. Классификация видов износа в элементах металлургических машин Перспективы дальнейших исследований В настоящее время, в своременных экономических условиях на предприятиях металлургического профиля остро стоит вопрос об снижении затрат на ремонтное производство. Одним из путей решения данной проблемы является как можно более полное использования ресурса той или иной детали технологического оборудования. В связи с этим необходимо четко и однозначно определять техническое состояния оборудования, а также в случае повреждения какой-либо детали причины ее поломки. Следовательно необходимо проводить идентификацию повреждений элементов металлургического оборудования. Однако для идентификации причин выхода из строя деталей необходимы специалисты высокого уровня, коих недостаточно на производстве. Таким образом в настоящий момент является очень актуальным создание автоматизированных систем распознования причин повреждения элементов металлургических агрегатов. Целью данной работы является создание автоматизированной экспертной системы по распознаванию причин повреждения элементов металлургических агрегатов. Поставленная цель достигается решением следующих задач:

Научная новизна полученных результатов Установлено отсутствие единой и всеобъемлющей классификация причин повреждений узлов металлургических машин. Следовательно отсутствуют автоматизированные системы распознования причин повреждения элементов узлов агрегатов, основанная на общей классификации. Разработана общая классификация причин повреждений узлов металлургических машин и, основанная на ней, автоматизированная экспертная система. Планируется внедрение и дальнейшее использование результатов магистерской работы такимпредприятием как ЧП "Гидродон" По теме магистерской работы опубликовано 2 научных работы. 1. Анализ существующих классификаций видов повреждений элементов металлургических машин. Во многих работах предприняты

попытки систематизировать и классифицировать возможные виды повреждений,

характерные для узлов металлургического оборудования. В тоже время отсутствует

единый подход к классификации и последовательности распознавания причин

повреждений на основе энергосиловой модели видов изнашивания. 4. Повышение температуры подшипников: нагрев

подшипников до цветов побежалости; искажение распределения радиального

зазора, сопровождаемое нагревом подшипника; нагрев подшипников из-за

защемления тел качения вплоть до проворачивания циркуляционно нагруженных

колец и сваривании их с валом; оплавление сопрягаемых торцов бортов

и роликов. усталостное изнашивание; Представленная классификация видов изнашивания обладает

неоспоримым преимуществом в виде своей простоты. В тоже время, используя

лишь параметры изнашивания не возможно в полной мере описать всех процессов

происходящих в узлах трения. Следовательно, данная классификация не

применима на практике. Данная классификация является наиболее приемлимой. Недостаток - один и тот же вид повреждений, локализованный в разных местах может вызываться различными причинами. Следовательно, применение такой классификации для распознавания причин повреждения элементов металлургических машин не может гарантировать приемлемой точности. 2. Разработка собственной редакции классификации видов повреждений элемонтов металлургических машин. Учитывая информацию, приведенную в источнике [4], предлагаемая классификация предполагает построение логических причинно-следственных цепочек на основе локализации и определении вида изнашивания. Для этого необходим комплексный подход к распо-знаванию вида повреждения подшипника качения, который изобразен в виде схемы на рисунке 1

Рисунок 1 - Структурная схема процесса анализа дефекта Для определения причины отказа, необходимо идентифицировать силовое

воздействие на деталь. От вида силового воздействия и его направления

будет зависеть характер изнашивания данного элемента металлургического

оборудования. Вид поверхности отказавшей детали будет в свою очередь

тесно связан с характером износа, проявившегося в дефектном узле. Классифицировать

вид силового воздействия можно следующим образом: циркуляционная нагрузка;

местная нагрузка; осевая нагрузка; нагрузка от перекоса составных частей

узла 3. Классификация силовых воздействий Все силы, возникающие в машинах в процессе ее работы и действующие

на ее узлы, детали или отдельные части деталей, могут быть разделены

по видам в зависимости от следующих признаков: места размещения точек

приложения сил; длительности воздействия; характера из-менения во времени;

характера действия в процессе приложения. По месту размещения точек

приложения силы могут быть разделены на объемные и поверхностные. Объемные

(или массовые) силы непрерывно (равномерно или неравномерно) распределены

по всему объему детали. Поверхностные силы приложены к поверхности детали

или элемента конструкции. В зависимости от площади контакта деталей

поверхност-ные силы разделяют на сосредоточенные и распределенные. Сосредоточенные

силы передаются на деталь в точке, например, давление шариков на обоймы

шарикоподшипников. Однако фактически соприкосновение деталей всегда

происходит не в точке, а по некоторой площадке, хотя бы очень малой

величины, вследствие того, что материалы обладают упругостью и деформируются

особенно сильно вблизи первоначальной точки контакта. Распределенными

называются силы, приложенные на некото-рой длине или площади детали,

например, контактные напряжения в зуб-чатой передаче, роликов роликоподшипников,

ходовых колес и т. д. Интенсивность распределенной на всей площади контакта

соприкасающихся деталей может быть равномерной или неравномерной, изменяющейся

по определенному закону.

3.1 Виды повреждений элементов металлургических машин, обусловленных силовым воздействием

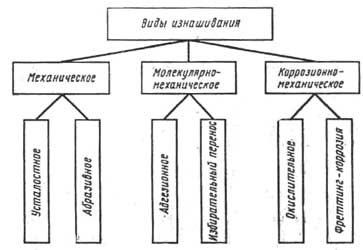

4. Классификация видов износа в элементах металлургических машин. Во время работы машин в результате трения происходит непрерывное

изменение геометрии, структуры и состояния поверхностей деталей, степень

которого зависит от величины и характера внешних факторов и свойств

материала деталей. Процесс постепенного изменения размеров тела при

трении, проявляющийся в отделении материала с поверхности и (или) остаточной

деформации тела, называется изнашиванием. Износ - результат изнашивания.

Износ вызывает потерю начальных служебных свойств машины по следующим

признакам: потере; понижении к.п.д; увеличении утечек; понижении прочности

вследствие уменьшения сечения, увеличения динамических нагрузок; повышении

шума; исчерпании работоспособности рабочих органов машин.

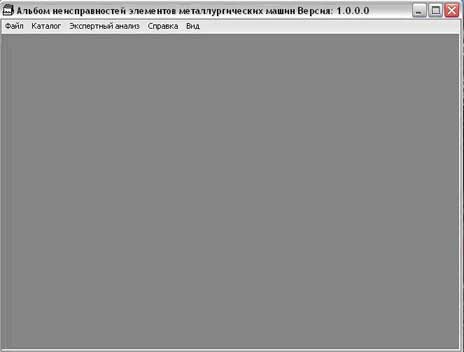

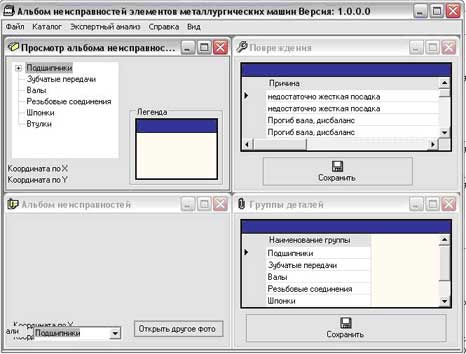

Рисунок 2 - Структурная схема видов изнашивания Программный комплекс состоит из двух частей - Альбом

неисправностей и Экспертный анализ.

Рисунок 3 - Главное окно приложения. Главное окно приложения представляет собой удобный инструмент доступа ко всем функциям программы. Оно является "рабочим столом" приложения, все остальные режимы программного комплекса запускаются в контексте главного окна. Для доступа к тому или иному участку приложения используется меню:

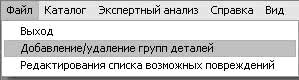

Рисунок 4 - Меню "Файл" Из рисунка видно, что меню "Файл" позволяет осуществить выход из приложения, добавление или удаление групп рассматриваемых деталей, осуществить редактирование списка возможных повреждений. Это в совокупности с другими факторами и придает приложению масштабируемость.

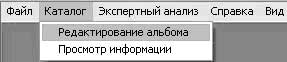

Рисунок 5 - Меню "Каталог" Меню каталог позволяет получить доступ к редактированию записей Альбома неисправностей. В частности добавление новых записей

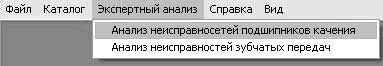

Рисунок 6 - Меню "Экспертный анализ" Этот пункт, как видно из рисунка, позволяет выполнить

экспертный анализ неисправностей подшипников качения, детально об этом

будет изложено ниже. Анализ неисправностей зубчатых колес в данное время

находится в процессе разработки.

Рисунок 7 - Общий вид Альбома неисправностей Следующим этапом в разработке автоматизированной системы распознования причин повреждений элементов металлургических машин является ее эксперементальное опробывание, что и ведется в данный момент. В квалификационной работе магистра были рассмотрены вопросы разработки экспертной системы для распознавания причин повреждения элементов механического оборудования металлургических предприятий. В первой главе был проведен анализ существующих классификаций видов повреждений элементов металлургических машин. Были выявлены их достоинства и недостатки. Во второй главе, на основе проведенного анализа была предложена собственная редакция классификации видов повреждений элементов металлургических машин. В третей главе, на основе предложенной классификации, были рассмотрены виды силовых воздействия на узлы металлургических агрегатов и виды повреждений от них. В четвертой главе, на основе предложенной классификации, были рассмотренны виды износа в узлах механического оборудования. В пятой главе, был разработан автоматизированный программный комплекс по распознованию причин повреждения элементов металлургических агрегатов. Таким образом, можно сделать вывод, что разработанная экспертная система должна уменьшить трудозатраты на идентификацию повреждений элементов металлургических машин, что в свою очередь снизит влияние недостатка квалифицированных кадров на промышленных предприятиях металлургического профиля. Перспективы дальнейших исследований Эта работа, как и любая другая, не лишена недостатков. К ним можно отнести следующее:

Решение данных проблем и будет являться основной задачей исследователя в этой области.

|