// Машинознавство і деталі машин // Матеріали 6-ої регіональної науково-методичної конференції. - Донецьк: ДонНТУ, 2004.

С развитием научно-технического прогресса непрерывно повышаются требовния к качеству функционирования различных машин и оборудования. Создаваемые технические системы постоянно совершенствуются, при этом расширяются их эксплуатационные характеристики, решаются вопросы экологии, эстетики и эргономики. Для реализации этого, на всех этапах жизненного цикла технических систем необходимо обеспечивать их качественно новую совокупность свойств и меру полезности. Это может быть достигнуто посредством повышения качества отдельных подсистем, узлов, деталей и элементов машин.

Для повышения качества изделий машиностроения и реализации полного потенциала работоспособности деталей в настоящее время широко применяются специальные вакуумные ионноплазменные покрытия, которые выполняются на базе различных переходных металлов, их сплавов или их композиций с неметаллами [1, 2, 3, 4, 5]. Применение данных покрытий обеспечивает изделиям машиностроения новые свойства. При этом создаваемые машины и технические системы с использованием этих изделий существенно повышают их эксплуатационные возможности. Однако применяемые в данное время методы и способы изготовления изделий с покрытиями не позволяют обеспечить качественно новую совокупность свойств и меру полезности изделий, а также реализовать полный потенциал их эксплуатационных свойств и возможностей. Это снижает технико-экономические показатели выпускаемых машин.

На основании этого в данной работе сделана попытка разработки принципиально нового класса покрытий и методологии их реализации, обеспечивающих качественно новую совокупность свойств и меру полезности изделий машиностроения.

Целью данной работы является разработка основ создания нового класса покрытий изделий машиностроения и общей методологии их синтеза, обеспечивающих повышение технико-экономических параметров их эксплуатации. Этот класс покрытий в данной работе именуется функционально-ориентированными покрытиями. Для достижения поставленной цели планируется решить целый комплекс различных задач, а именно: разработать принципы синтеза функционально-ориентированных покрытий, предложить общую методологию нанесения функционально-ориентированных покрытий, изучить особенности предлагаемого нового класса покрытий и их нанесения, предложить научно-обоснованную классификацию функционально-ориентированных покрытий.

Функционально-ориентированное покрытие изделия машиностроения это специальное покрытие его поверхностей и/или отдельных их зон - одним или множеством различных покрытий варьируемых по виду, типу, варианту, качеству и технологии нанесения, которые функционально соответствуют условиям их эксплуатации в каждой отдельной зоне изделия. При этом их вид, тип, вариант, качество и технологии нанесения целенаправленно определяются, а также топологически, функционально и количественно ориентируется при нанесении на каждые отдельные зоны изделия в зависимости от заданных функциональных особенностей их эксплуатации. Применение функционально-ориентированных покрытий для изделий машиностроения позволяет максимально повысить их общие эксплуатационные параметры за счет местного увеличения технических возможностей и свойств отдельных элементов и/или поверхностей изделия в зависимости от его зональных функциональных особенностей эксплуатации элементов. При этом изделия машиностроения максимально адаптируются по своим свойствам к особенностям их эксплуатации. Здесь на отдельные зоны поверхностей наносятся различные по своим свойствам покрытия. К ним относятся покрытия различных видов, типов, вариантов, которые реализуются по различным технологиям. Предлагаемый новый класс покрытий обеспечивает качественно новую совокупность свойств и меру полезности изделий машиностроения. Это дает возможность существенно повысить технико-экономические показатели создаваемых машин и систем.

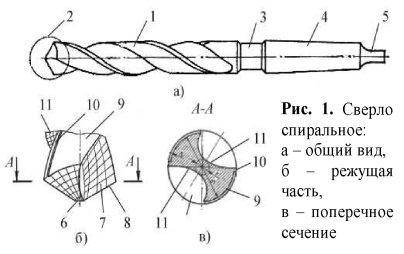

Можно отметить, что изделия машиностроения характеризуются большим многообразием, они выполняют при эксплуатации множество разнообразных функций. При этом обычно любое изделие имеет большое число различных поверхностей и зон, которые реализуют в ряде случаев при эксплуатации не одинаковые функции. Поэтому они должны иметь различные физико-механические свойства, характеристики и особенности. В качестве примера этих специфических особенностей, на рис. 1 приведено спиральное сверло для сверления или рассверливания отверстий.

Оно имеет несколько различных поверхностей, которые выполняют при эксплуатации различные функции, а именно: на рабочей части инструмента 1 имеется режущая часть 2 инструмента, осуществляющая процесс резания; вблизи рабочей части имеется шейка 3, связывающая хвостовик 4, необходимая для выполнения технологических задач при изготовлении инструмента; на хвостовике сверла имеется лапка 5, предназначенная для обеспечения удаления сверла из шпинделя; на рабочей части сверла расположена поперечная режущая кромка 6, передняя поверхность 7, две главные режущие кромки 8, боковая цилиндрическая поверхность 9 рабочей части, ленточка10, стружечная канавка 11. В целом спиральное сверло имеет несколько различных элементов и поверхностей, выполняющих целый комплекс разнообразных функций. Поэтому для повышения качества спирального сверла с учетом действия различных функций следует иметь различные свойства элементов и поверхностей инструмента. Это можно достич за счет нанесения на различные поверхности и элементы спирального сверла следующих видов покрытий:

- на режущую часть сверла - трехслойное нитрид титановое покрытие, повышающее долговечность сверла и снижающее износ его режущих кромок при резании;

- на остальную рабочую часть (направляющие ленточки) - однослойное нитрид титановое покрытие, снижающее коэффициент трения между инструментом и материалом детали при эксплуатации;

- на стружечные канавки сверла - однослойное нитрид алюминий титановое покрытие с полировкой поверхности (для глубоких отверстий), снижающее коэффициент трения между стружкой и материалом поверхности стружечной канавки сверла, что способствует эффективному удалению стружки;

- на хвостовик сверла - однослойное нитрид титановое покрытие со специальной структурой шероховатости поверхности, обеспечивающее повышение коэффициента сцепления сверла с элементами приспособления;

- на шейку и лапку сверла - декоративное специальное покрытие, выполненное на основе композиции вольфрама и специальных газов, улучшающее внешний вид и элементы дизайна сверла.

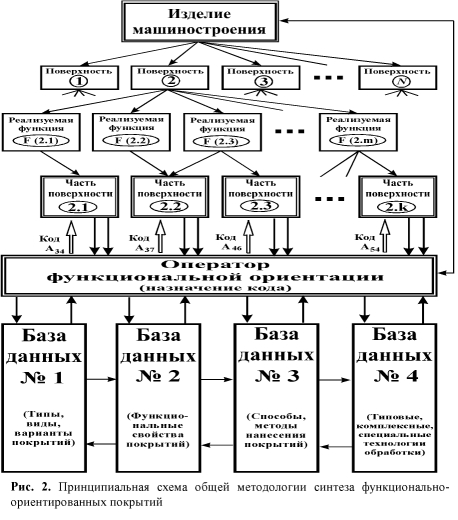

Для обеспечения необходимого процесса нанесения покрытий данного класса разработана общая методология синтеза функционально-ориентированных вакуумных ионно-плазменных покрытий изделий машиностроения (рис. 2). В предлагаемой методологии, процесс нанесения этих покрытий реализуется на основе следующих новых принципов:

1. Изоморфного топологического соответствия геометрических параметров каждой зоны изделия, в которой реализуется заданная функция при эксплуатации, зоне нанесения требуемого покрытия с необходимыми свойствами.

2. Функционального соответствия параметров качества покрытия (тип, вид, вариант покрытия, тахнологии нанесения и обработки) каждой зоны особенностям действия в ней эксплуатационных функций.

3. Полного или частичного количественного соответствия множества различных функциональных зон поверхностей изделия, имеющихся при эксплуатации, множеству зон нанесения различных покрытий соответствующего качества.

На основе разработанных принципов выполняется нанесение функционально-ориентированных покрытий, которые обеспечивают полную адаптацию изделия и его элементов по эксплуатационным свойствам к условиям эксплуатации. При этом тело изделия может изготавливаться из недорогостоящего материала, а функционально-ориентированные вакуумные ионно-плазменные покрытия изделий машиностроения обеспечивают им полный потенциал функциональных возможностей. Это существенно повышает технико-экономические показатели изготовления и эксплуатации изделий.

Можно отметить, что первый принцип при нанесении функционально-ориентированных покрытий обеспечивает геометрическую ориентацию каждого покрытия (по толщине, геометрии и пространственному расположению), имеющего заданные свойства, в соответствии геометрией зон действия различных функций на поверхностях изделия. Второй принцип накладывает ограничения по обеспечению функционального соответствия параметров качества покрытия (тип, вид, вариант покрытия, технологии нанесения и обработки) каждой зоны особенностям действия в ней эксплуатационных функций. То есть покрытие в каждой зоне должно иметь максимально возможные параметры качества для данных условий ее эксплуатации. На основании третьего принципа обеспечивается покрытие всех зон изделия необходимым, с точки зрения обеспечения всему изделию максимально возможных свойств, покрытием. Таким образом, на изделие наносится поле (множество) различных по качеству покрытий, параметры каждого из которых обеспечиваются в соответствии с множеством функциональных особенностей эксплуатации изделия в машине.

В целом общая методология синтеза функционально-ориентированных вакуумных ионно-плазменных покрытий изделий машиностроения базируется на разработанных новых принципах их нанесения. Это дает возможность обеспечить изделиям машиностроения качественно новую совокупность свойств и меру их полезности. Общая методология синтеза функционально-ориентированных вакуумных ионно-плазменных покрытий изделий машиностроения обусловлена полем различных по качеству покрытий, общая структура и параметры каждого из которых обеспечиваются в соответствии с функциональными особенностями эксплуатации изделия в машине (рис. 2).

Методика синтеза функционально-ориентированных вакуумных ионно-плазменных покрытий изделий машиностроения на основании общей методологии, представленной на рис 2, выполняется в следующем порядке:

1. В изделии выделяются все поверхности. Общее их количество генерируется в множество мощностью N.

2. Для каждой поверхности изделия выявляются действующие при эксплуатации функции Fi = {f i .1; f i .2; …; f i .mi}. Определяется полное множество функций реали-зуемых всеми поверхностями изделия F = {F1, F2, …, FM}.

3. Каждая i-я поверхность изделия разделяется на части поверхностей (зоны поверхностей) по числу действующих на нее функций. Количество зон для каждой i-й поверхности составляет ki . Общее количество зон всех поверхностей изделия определяется множеством KА = {k1, k2, …, kn,}, общая мощность которого равна:

где К - общее количество зон всех поверхностей изделия;

ki - количество зон i-й поверхности;

n - общее количество поверхностей изделия.

4. Последовательно определяются геометрические параметры (топология) каждой части поверхности (зоны поверхности) изделия в зависимости от действующей на нее эксплуатационной функции. Составляется общее топологическое множество для всех зон поверхностей изделия.

5. Данные по действию различных функций при эксплуатации изделия на каждую отдельную часть поверхности (зону поверхности) и ее геометрических параметров передаются оператору функциональной ориентации покрытия (логический блок).

6. Оператор функциональной ориентации покрытий определяет функциональное соответствие параметров качества покрытия (тип, вид, вариант покрытия, тахнологии нанесения и обработки) каждой зоны особенностям действия в ней эксплуатационных функций. А также оператор определяет изоморфное топологическое соответствие геометрических параметров каждой зоны изделия, в которой реализуется заданная функция при эксплуатации, зоне нанесения требуемого покрытия с необходимыми свойствами. Кроме того, оператор производит определение полного или частичного количественного соответствия множества различных функциональных зон поверхностей изделия, имеющихся при эксплуатации, множеству зон нанесения различных покрытий соответствующего качества.

Все необходимые параметры для нанесения функционально-ориентированных покрытий изделий машиностроения выбираются из четырех баз данных (рис. 2), в которых содержатся генерированные множества следующих данных:

- в базе данных № 1 - множества типов, видов и вариантов различных покрытий,

- в базе данных № 2 - множества функциональных свойства покрытий, - в базе данных № 3 - множества различных способов и методов нанесения покрытий,

- в базе данных № 4 - множества вариантов типовых, комплексных и специальных технологий.

С помощью оператора функциональной ориентации покрытий (логического блока) выполняется реализация трех принципов нанесения функционально-ориентированных покрытий. Именно здесь выполняется присвоение множества кодов покрытий для каждой зоны поверхности изделия: А34, А37, А46, …, А54, … . Каждый код функционально-ориентированного покрытия для отдельной зоны поверхности изделия отражает следующее: тип, вид и вариант покрытия в зависимости от эксплуатационных особенностей части поверхности в этой зоне; геометрические параметры покрытия; способ и метод нанесения покрытия; определенный вариант технологии.

7. Выполняется нанесение функционально-ориентированного покрытия изделия машиностроения по предлагаемой методологии.

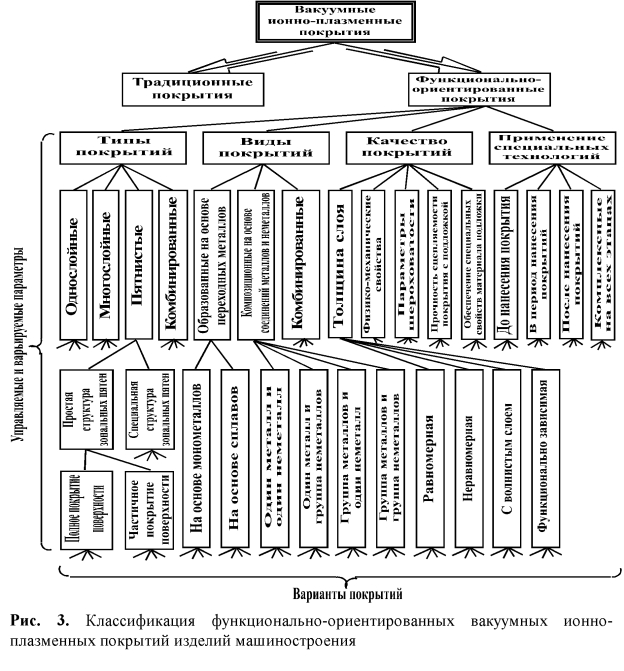

Можно отметить, что бызы данных, в предлагаемой методике синтеза покрытий изделий машиностроения, могут формироваться на основе приведенной, на рис. 3 классификационной схемы. На рис. 3, классификация функционально-ориентированных покрытий изделий машиностроения выполнена в зависимости от типов, видов,

качества покрытий и применяемых специальных технологий. Заметим, что все эти параметры определяются с помощью метода "морфологического ящика".

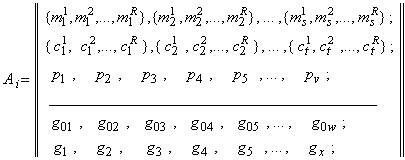

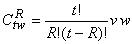

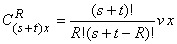

Универсальная морфологическая матрица возможных вариантов различных видов однослойных покрытий имеет следующий вид:

(1)

(1)Ai - универсальная морфологическая матрица возможных вариантов различных видов структур однослойных покрытий;

(m1i, m2i,..., mRi) - множество, состоящее из R элементов, каждый из которых является i-м переходным металлом (элементом) Периодической системы химических элементов Д.И. Менделеева из которого изготавливаются катоды вакуумной ионно-плазменной установки (R - число катодов);

{1j, c2j,..., cRj} - множество, состоящее из R элементов, каждый из которых является j-м сплавом переходных металлов (элементов);

s - общее количество переходных металлов (элементов) (s = 45);

t - общее количество сплавов переходных металлов;

-

-  - й алгоритм нанесения различных переходных металлов и/или сплавов для заданного покрытия;

- й алгоритм нанесения различных переходных металлов и/или сплавов для заданного покрытия;

v - общее количество различных алгоритмов нанесения покрытий;

-

-  -й вид газа (неметалла) на основе одного химического элемента, в среде которого образуется композиционное покрытие;

-й вид газа (неметалла) на основе одного химического элемента, в среде которого образуется композиционное покрытие;

w - общее количество различных видов газов (неметаллов) на основе одного химического элемента, на базе которых возможно создание композиционных покрытий;

-

-  -й вид смеси газов (неметаллов), в среде которой образуется композиционное покрытие;

-й вид смеси газов (неметаллов), в среде которой образуется композиционное покрытие;

x - общее количество видов смесей газов (неметаллов).

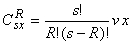

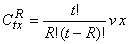

Анализируя универсальную морфологическую матрицу выражения (1) можно отметить, что в практике нанесения покрытий возможны следующие варианты [6] покрытий:

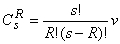

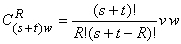

- образованное только на основе одного монометалла, при этом количество возможных вариантов таких покрытий определяется по формуле

- образованное на основе различных вариантов только монометаллов, общее количество возможных вариантов таких покрытий определяется по формуле

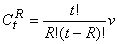

- образованное на основе только одного сплава, количество возможных вариантов таких покрытий определяется по формуле

- образованное на основе только различных вариантов сплавов, количество возможных вариантов таких покрытий определяется по формуле

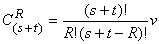

- образованное на основе различных вариантов только монометаллов и сплавов, количество возможных вариантов таких покрытий определяется по формуле

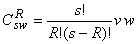

- композиционное, образованное на основе одного монометалла и одного газа, общее количество возможных вариантов таких покрытий определяется по формуле

- композиционное, образованное на основе различных вариантов монометаллов и одного газа, общее количество возможных вариантов таких покрытий определяется по формуле

- композиционное, образованное на основе одного сплава и одного газа, общее количество возможных вариантов таких покрытий определяется по формуле

- композиционное, образованное на основе различных вариантов сплавов и одного газа, общее количество возможных вариантов таких покрытий определяется по формуле

- композиционное, образованное на основе различных вариантов монометаллов, сплавов и одного газа, общее количество возможных вариантов таких покрытий определяется по формуле

- композиционное, образованное на основе одного монометалла и смеси газов, общее количество возможных вариантов таких покрытий опреlеляется по формуле

- композиционное, образованное на основе различных вариантов монометаллов и смеси газов (количество возможных вариантов таких покрытий определяется по формуле

- композиционное, образованное на основе одного сплава и смеси газов, общее количество возможных вариантов таких покрытий определяется по формуле

- композиционное, образованное на основе различных вариантов сплавов и смеси газов. Kоличество возможных вариантов таких покрытий определяется по формуле

- композиционное, образованное на основе различных вариантов монометаллов, сплавов и смеси газов, общее количество возможных вариантов таких покрытий определяется по формуле

Таким образом, универсальная морфологическая матрица позволяет генерировать полное множество возможных вариантов различных видов однослойных покрытий. Общее количество возможных вариантов различных видов однослойных покрытий можно представить следующим множеством:

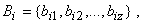

где Ai - множество возможных видов однослойных покрытий,

aiy - -й вариант однослойного вида покрытия,

y - мощность множества .

Следует иметь в виду, что существует множество различных типов покрытий, определяющихся особенностями и структурой геометрических параметров покрытия на поверхности изделия. Это множество может быть представлено следующим выражением:

(3)

(3);где Bi - множество возможных типов однослойных покрытий,

-

-  -й вариант однослойного типа покрытия.

-й вариант однослойного типа покрытия.

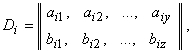

Учитывая выражение (2) и (3) морфологическая матрица возможных видов и типов однослойных покрытий будет иметь следующий вид:

(4)

(4)где Di - морфологическая матрица возможных видов и типов i-го слоя покрытия.

На основании морфологической матрицы (4) можно записать множество возможных вариантов видов и типов покрытий для i-го слоя:

(5)

(5)где

-

-  -й элемент множества Di ,

-й элемент множества Di ,

- мощность множества Di.

- мощность множества Di.

Для многослойного покрытия изделия можно записать следующую структурно-логическую модель:

(6)

(6)где P - структурно-логическая модель многослойного покрытия,

n - количество слоев покрытия.

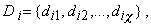

Множество вариантов многослойных покрытий будет следующее:

(7)

(7)где Pa - a -й элемент множества P,

- мощность множества P.

- мощность множества P.

Выражение (7) является полным множеством возможных вариантов видов и типов многослойных покрытий изделий. Оно является базой данных № 1 (рис. 2) для определения необходимого варианта функционально-ориентированных покрытий изделий.

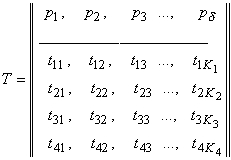

Изделия машиностроения с функционально-ориентированными покрытиями могут реализовываться по различным вариантам 4 типов возможных технологий:

(8)

(8)где

-

-  -й вариант

-й вариант  -го типа технологии реализации покрытия,

-го типа технологии реализации покрытия,

- количество вариантов

- количество вариантов  -го типа технологий.

-го типа технологий.

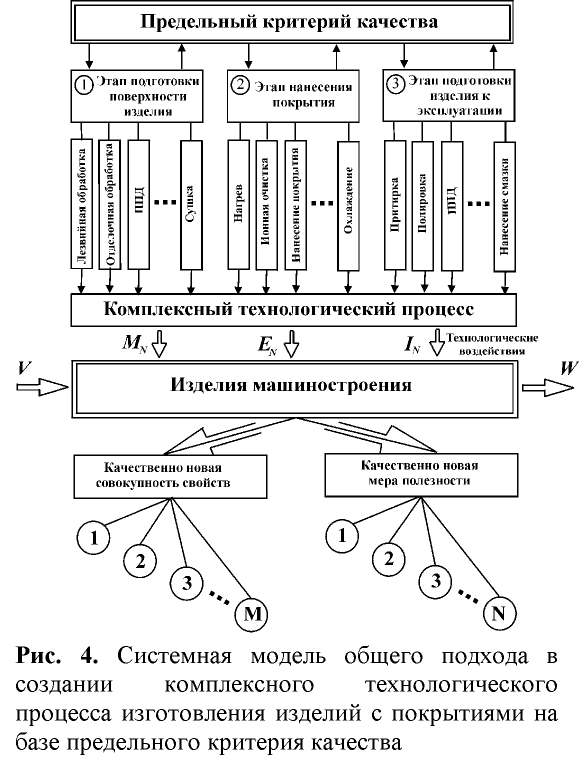

Важнейшим условием повышения качества изделий машиностроения является применение прогрессивных технологических процессов на всех этапах жизненного цикла технологии. Значительное повышение качества изделий может быть достигнуто за счет применения комплексных технологий нанесения покрытий. При этом максимальные результаты могут быть получены только в том случае, если технологический процесс будет разрабатываться комплексно, с учетом всех этапов жизненного цикла на базе предельного критерия качества (рис. 4).

На рис. 4 показана системная модель общего подход в создании комплексного технологического процесса изготовления изделий с покрытиями на базе предельного критерия качества. В этой модели комплексный технологический процесс строится на базе трех этапов:

- этапа подготовки изделия к нанесению покрытия,

- этапа нанесения покрытия на изделие,

- этапа подготовки изделия к эксплуатации после нанесения покрытия.

В предлагаемой модели предусмотрено то, что на каждом этапе должен выполняться целый ряд технологических операций. А именно, на этапе подготовки изделия к нанесению покрытия могут быть предусмотрены следующие операции технологического процесса: лезвийная обработка поверхности изделия, отелочная обработка поверхности изделия, поверхностно-пластическая деформация (ППД) изделия, обезжиривание, мойка, сушка изделий и другие операции. На этом этапе необ-ходимо обеспечить необходимые параметры качества изделию и его поверхностному слою для последующего нанесения покрытия. Это очень важный этап, так как если здесь не будет обеспечены заданные свойства изделию, то на последующих этапах, в ряде случаев, это выполнить не возможно. Поэтому на этом этапе закладываются осно-вы для последующего обеспечения изделию требуемого качества.

На втором этапе комплексного технологического процесса выполняется сам процесс нанесения покрытия на изделие. Этот этап также имеет определенную струк-туру операций, которая содержит следующее: нагрев детали, ионная очистка поверхно-сти, нанесение покрытия, охлаждение и другие операции. Процесс нанесения покрытия можно моделировать с помощью технологических воздействий N , характеризуемых потоками материального Mn , энергетического En и информационного In типов. Здесь, заготовки поступают в вакуумную камеру по входному потоку V , а выгружаются по выходному потоку W .

Одним из перспективных направлений повышения качества изделий машиностроения является использование вакуумных ионноплазменных покрытий в виде специальных "пятнистых покрытий". "Пятнистое покрытие" это покрытие, образованное из нескольких различных зон по поверхности изделия, в каждой из которых наносится различный вид покрытия. При этом каждая зона или совокупность зон покрытия предназначены для выполнения заданного функционального назначения части поверхности изделия [2].

На третьем этапе комплексного технологического процесса также выполняется целый ряд операций, а именно: притирка, полировка, ППД, нанесение специальных смазок и других операций. При этом также необходимо решать вопросы обеспечения требуемых параметров качества изделий.

Следовательно, на каждом из трех этапов комплексного технологического процесса (рис. 4) необходимо обеспечить определенные параметры качества. Особенно следует отметить то, что эти этапы взаимосвязаны между собой и все параметры обработки поверхности изделия и нанесения покрытий на всех операциях зависят друг от друга. При этом получение максимальных технико-экономических показателей изделий, а также обеспечение качественно новой совокупности свойств и меры полезности изделий может быть выполнено только в том случае, если все элементы комплексного технологического процесса будут строиться на основе предельного критерия качества (оптимизационного функционала). Именно здесь закладываются основные условия создания оптимальных технологических процессов изготовления конкурентоспособных изделий машиностроения.

В заключении можно отметить, что разработанный новый класс специальных покрытий, новые принципы нанесения функционально-ориентированных покрытий и технологическое обеспечение позволяют обеспечить качественно новую совокупность свойств и меру полезности изделий машиностроения. А это дает возможность создавать машины и технологические системы с новыми возможностями, что существенно повышает их технико-экономические показатели при эксплуатации. При этом разработанная методология и методика синтеза функционально-ориентированных покрытий дают возможность производить создание новых видов, типов и вариантов этих покрытий и решать вопросы повышения эксплуатационных свойств изделий для различных условий работы машин и систем.

1. Михайлов А.Н., Михайлов В.А., Михайлова Е.А. Ионно-плазменные вакуумные покрытия - основа широкого повышения качества изделий машиностроения // Прогрессивные технологии и системы машиностроения: Междуна-родный сб. научных трудов. - Донецк: ДонНТУ, 2004. Вып. 28. С. 108 - 115.

2. Патент України № 54100 А МПК 7 С23С 14/04. Спосіб нанесення нітридного декоративного рельєфного покриття на поверхню виробу / Михайлов В.О. Заявка № 2002053915 от 14.05.2002, БИ 3003. - 6 с.

3. Нанесение износостойких покрытий на быстрорежущий инструмент / Ю.Н. Внуков, А.А. Марков, Л.В. Лаврова, Н.Ю. Бердышев. - К.: Тэхника, 1992. - 143 с.

4. Получение покрытий на основе окиси алюминия из сепарированного потока плазмы вакуумной дуги / И.И. Аксенов, В.А. Белоус, В.Г. Падалка и др. // Фи-ХОМ, 1977. №6. С 52 - 56.