Назад в библиотеку

В рамках обширной исследовательской программы факультета горного и металлургического машиностроения Рейнско-Вестфальской высшей технической школы в Ахене были проведены измерения передачи усилия от колеса к рельсу на шахтных локомотивах в подземных условиях [1, 2]. Величина измеренных коэффициентов сцепления колебалась от 0,14 до 0,17. Эти величины сопоставимы со значениями коэффициента сцепления для условий поверхности при небольшой влажности и загрязненности рельсовых путей, так что коэффициенты сцепления, полученные для шахт, соответствуют нижней границе обычных для поверхности коэффициентов. Такие низкие значения частично объясняются специфическими условиями подземных работ — тяговых и тормозных усилий кроются в конструкции применяемых в настоящее время в горной промышленности рудничных локомотивов, в типе их колесных пар, рессор, систем привода и управления. Ниже будут представлены возможности повышения усилий сцепления рудничных локомотивов, увеличения их тягового и тормозного усилий.

Ниже будут представлены возможности повышения усилий сцепления рудничных локомотивов, увеличения их тягового и тормозного усилий.

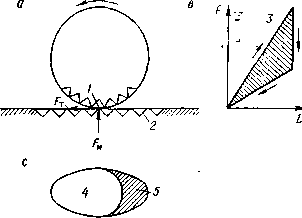

В точке контакта между колесом и рельсом происходит сцепление микровыступов контактирующих поверхностей (рис. 1). Упругость таких микровыступов можно сравнить с жесткостью или деформацией пружины. Если вначале действует не слишком большое тангенциальное усилие Ft, то благодаря упругости микровыступов одно из тел фрикционной пары проскальзывает относительно другого на микроскопически малую величину, для этого необходимо преодолеть сопротивление деформации. Из-за наличия сил сопротивления на участке микросмешения совершается работа внутреннего трения, соответствующая площади фигуры между характеристиками сжатия и растяжения изображенной на рис. 1 диаграммы. Она соответствует компоненте гистерезиса силового замыкании.

Рис. I. Схема сцеплении колеса с рельсом (а), диаграмма упругости мнкровысгупов (b) и схема зоны контакта (с): У — микровыступы; 2 — упругие элементы микровыступов; S--компоненты гистерезиса; 4— участок скольжении; 5 — участок сцепления; Ft и Fn—усилие тяги на ободе колеса и нормальное усилие.

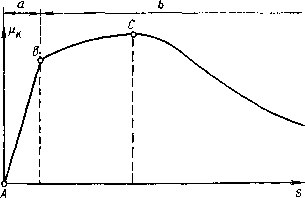

Благодаря наличию первоначально небольшого тангенциального усилия на эллиптическое поверхности между колесом и рельсом возникает зона скольжения. Величина тангенциального определяет долю зоны скольжения в обшей площади контакта (см. рис. 1). Величина деформации и зона скольжения увеличиваются, пока существует равновесие между тангенциальным усилием и сопротивлением деформации. Такое состояние равновесия достигается, если все микровыступы поверхности контакта вовлечены в микросмещение (рис.2, точка В). На рис. 2 фаза передачи усилия соответствует участку кривой между точками А и В. Эта зона получила название фазы микроиропроскальзывания, она характеризуется резким увеличением коэффициента сцепления µк с увеличением проскальзывания. Без проскальзывания передача тангенциального усилия невозможна, т. е коэффициент сцепления µк равен нулю, если проскальзывание л- равно нуле (рис. 2, точка .1). Если тангенциальное усилие в конце фазы микропроскальзывания превысит сопротивление деформации, то из-за повышения работы .ил трения на находящихся в контакте микровыетупах могут возникнуть локальные зоны кратковременного повышения температуры, так называемые температуры вспышки, где за несколько миллисекунд температура может достигнуть 1000°С и больше [3, 4]. Материал на, участке размерами в несколько долей миллиметра приобретает свойства текучести, сопротивление деформации уменьшается. Эту фазу называют фазой макропроскальзывания силового замыкания (см. рис. 2, часть кривой справа от точки В). Коэффициент сцепления достигает максимума, поскольку воздействует тангенциальное усилие, обеспечивающее длительное превышение температуры размягчения и ведущее к непрерывному снижению усилия сопротивления. После этого наиболее благоприятный участок фазы макропроскальзывания заканчивается (см. рис. 2, точка С). На следующем участке увеличивающееся проскальзывание приводит к дальнейшему повышению температуры, а следовательно, л дальнейшему снижению усилия сопротивления и сильному уменьшению коэффициента сцепления [5].

Рис. 2. График зависимости коэффициента сцепления µк от скольжения S: a и b - участки микро- и макроскольжения

Величина коэффициента сцепления зависит от множества факторов, например типа привода, свойств фрикционной пары и внешних параметров. Ниже некоторые из этих фгкторов будут разобраны более подробно.

Коэффициент сцепления сильно зависит от свойства поверхности колеса и рельса большую роль играет чистота поверхности (ржавчина, полировка, шлифовка) и наличие возможных чужеродных наслоений — воды, породной или угольной пыли. Максимальный коэффициент сцепления получают при чистых, шлифованных поверхностях.

Коэффициент сцепления сильно зависит от материала, из которого изготовлены рельс и колесо. Так, например, у автомобильной покрышки ни бетонном покрытии коэффициент сцепления может превышать 1 В рельсовом транспорте при паре трения «сталь по стали», даже в самых благоприятных условиях во время стендовых испытаний были получены значения коэффициента сцепления не выше 0,55 |6]. Существенно лучшие значения коэффициента сцепления были получены при стендовых испытаниях на факультете горного и металлургического машиностроения Рейнско-Вестфальской высшей технической школы пары трении, состоявшей из колеса с бандажом из пластмассы и стального рельса. В этом случае а зависимости от нормальной силы в плоскости колеса коэффициент сцепления колебался от 0,35 до 1.1.

Для передачи максимально возможного тангенциального усилия предпочтительно небольшое контактное сжатие. Находящиеся между поверхностями соприкосновения колеса и рельса микровыступы при большом контактном смятии пропадают, при этом снижается сопротивление деформации. И наоборот, при малом контактном сжатии микровыступы сохраняются, что дает возможность передавать большие тангенциальные усилия. Снижения контактного сжатия можно достигнуть увеличив диаметр рабочей поверхности колеса или снизив нормальное усилие в плоскости колеса. Снижение нормального усилия в плоскости колеса при топ же массе локомотива можно получить путем увеличения числа ведущих осей и колес. Стендовые испытания [6] показали, что увеличения коэффициента сцепления с 0,45 до 0,55, т. е. на 22%, можно достигнуть при снижении действующих на колесо сил с 45 до 7 кН.

Передаваемое тангенциальное усилие прямо пропорционально нормальному усилию в плоскости колеса. Большое нормальное усилие даже при малом коэффициенте сцепления дает большое передаваемое тангенциальное усилие на колесе. Однако на действующее в плоскости колеса нормальное усилие влияют неровности пути, величины угла подъема и разгрузка оси при передаче тягового усилия. Возникающие на неровностях пути динамические дополнительные силы приводят к изменению усилия на колесе. Эти дополнительные динамические силы приводят к кратковременным снижениям действующего в плоскости колеса нормального усилия, что в экстремальных случаях может привести к падению передаваемого тангенциального усилия до нуля. Таким образом, на величину коэффициента сцепления прямое влияние оказывает качество рельсового пути и его нижнего строения, а также качество амортизации колесной пары или ходовой тележки. На рис. 3 показаны силы, действующие в системе «колесо на рельсе» при движении рудничного локомотива на подъем. Вес локомотива FG распределяется в плоскости на все колеса. При движении вверх по уклону только часть силы веса действует как нормальное усилие в плоскости колеса. Оставшаяся часть силы веса действует как сила скатывания. С увеличением угла наклона нагрузка на передние колеса падает, а на задние возрастает. Однако при неизменном коэффициенте сцепления это не влияет на сумму передаваемого всеми колесными парами тангенциального усилия. В то же время если учитывать, что при возрастании усилия на колесе увеличивается контактное сжатие, а коэффициент сцепления уменьшается, то можно говорить о том, что суммарное передаваемое тангенциальное усилие для всех колес снижается. Тем не менее при встречающихся на локомотивной откатке уклонах это влияние пренебрежимо мало. Аналогичные соотношения можно получить для разгрузки осей при передаче тягового усилия. Так как сцепочный крюк всегда располагается выше верхней кромки рельса, то передняя колесная пара дополнительно разгружается вследствие действующей на крюк силы, а на заднюю колесную пару приходится дополнительная нагрузка

- увеличение числа приводных осей;

- регулирование проскальзывания;

- изменение материалов в паре трения. Эти возможности будут разобраны более подробно.

Повышение нормального усилия соответственно фактору пропорциональности коэффициента сцепления непосредственно приводит к увеличению передаваемого тангенциального усилия, которое опять-таки вызывает повышение тягового усилия локомотива.Однако такое повышение массы ограничивается величиной допустимого контактного сжатия колеса и рельса и максимальной нагрузкой на рельс при заданном расстоянии между шпалами. Так, например, при расстоянии между осями шпал 1100 мм, согласно стандарту ДИН 20 501, максимальное нормальное усилие на колеса ограничено 49,3 кН. Дли двухосного локомотива это соответствует сцепной массе 20 т. В то же время следует помнить, что повышение нормального усилия в плоскости колеса приводит к увеличению контактного сжатия между рельсом и колесом и снижению коэффициента сцепления, что отрицательно действует на передаваемое тяговое усилие. Эффективным компромиссным решением, позволяющим повысить положительно влияющую на передачу усилия сцепную массу и снизить контактное сжатие между рельсом и колесом, является использование ходовых тележек, дающих возможность удвоить число приводных осей.

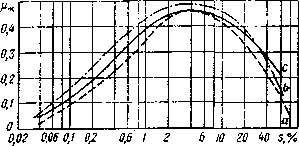

Как видно из качественной оценки, коэффициента сцепления которой приведены на рис. 2, коэффициент сцепления с увеличением проскальзывания бистро увеличивается и по достижении максимума начинает снижаться. Результаты измерении, проведенных Ф. Фридрихом [6], (рис. 4) дают возможность численной оценки зависимости коэффициента сцепления от проскальзывания. Видно, что при установке и поддержании определенного проскальзывания можно получить коэффициент сцепления, в несколько раз превышающий значения при нерегулируемом проскальзывании. Для достижения максимального сцеплении при всех состояниях рельсового пути достаточно проскальзывания равного З %. Это высказывание правомерно как для ускорения, так и для торможения.

Для предотвращения процессов скольжения во время торможения в автомобильной и железнодорожной технике разработаны различные системы, хорошо зарекомендовавшие себя на практике. Следует упомянуть противоблокировочное устройство тормозной системы автомобиля и системы защиты от скольжения на федеральных железных дорогах. В последней системе блокирование колес имеет электронное управление, что позволяет сократить тормозной путь даже при очень плохом состоянии рельсового пути. Непременной целью любых разработок новых конструкций локомотивов должно стать внедрение систем защиты от скольжения в используемых в подземных условиях локомотивах. При пуске большинство систем привода средств транспорта способно сообщать приводным колесам вращательные моменты больше тех, которые могут быть переданы за счет силового замыкания. Это приводит к прокручиванию приводных колес, т. е. к пробуксовке. Наиболее эффективным средством борьбы с пробуксовкой являются автоматические системы защитной регулировки. Такие системы уже испытаны на локомотивах с электроприводом [8, 9, 10]. В них имеются электронный контроль момента привода каждого колеса и устройства для его сравнения с моментами остальных колес. Если на одном из колес на этапе ускорения вращающий момент резко уменьшаем.

До сих пор система «колесо на рельсе» рассматривалась только для пары трения сталь по стали. При обычной на подземных работах скорости скольжения поездов, составляющей 4—6 м/с, и распространенных типах рельс и конструкций нижнего строения путей, ограничивающих нормальное усилие в плоскости колеса 50 к!1, может оказаться целесообразным использовать другие пары трения

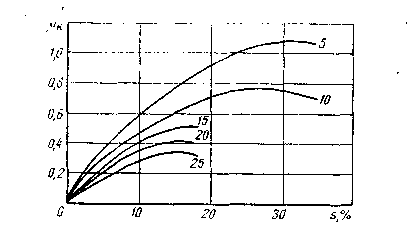

В угольной промышленности Великобритании уже с 1960 г. используются пневмоколесные локомотивы «Пони» для рельсовых путей. При сцепной массе 3,5 т они позволяют обеспечивать перевозку средних потоков материалов при наклоне рельсовых путей до 10%. При мощности двигателя 12,8 кВт они развивают максимальное тяговое усилие- до 17,8 кН, что соответствует коэффициенту сцепления около 0,5. В 1982 г. в эксплуатации находилось около 100 локомотивов 'этого типа [12].. В ходе экспериментов, проводившихся факультетом горного и металлургического машиностроения Рейнско-Вестфальской высшей технической школы, компромиссное решение пытались найти и нашли, использовав колеса с пластиковым бандажом. Нагрузка на колесо достигает 25 кН при коэффициенте сцепления, существенно превышающем коэффициент сцепления для пары сталь по стали [13]. На рис. 5 показаны кривые зависимости коэффициента сцепления от проскальзывания для колеса с пластиковым бандажом, полученные при стендовых исследованиях для сухого «бесконечного» рельса. При малой величине действующих на колесо нормальных сил (около 5 кН) коэффициент сцепления может достигать 1,1. С увеличением нормального усилии коэффициент уменьшается Так. при нормальном усилии 25 кН коэффициент сцепления составлял только 0.35. Уменьшение коэффициента сцепления с ростом действующего на коле V со нормального усилия объясняется снижением напряжения и микровыступах. Сколько-нибудь заметного влияния скорости на коэффициент сцепления установлено не было.

1. Fuuser //. Grubenlokomotiven und ihre Kennlinien — Gluckauf-Fursdiungshefte, 1981. 42. Nr 3. S. 98-111.

2. Burgainkel P, Unlerlagige Messungen des Krallschlus-sbeiwertes zu ischen Rad und Schiene.- Gluckauf- Fursdiungshefte, 198«. 47. Nr. 1. S. 28-30.

3. Buwden F. I\. Ruiler K. E. W. Phvsical properties of surfaccs - Prue Ruy. Soc. 1936, A 154, S. 640.

4. Uetz H. Somme- K Grenzflachenlemperaluren bei Gleitbanspruchiini; und deren Wirkung—Vortrag auf der Techischen Aibeitstagung des MZV Stuttgart. 1972

5. Saumwthtr -. Winkle G. Eine neue Gleitschutzgeiieration fur die Eisenbahn unter Verwendung von Mikroprozessoren — Elektr Bahnen. 1981, 79, N'r. 9. S 331-336.

6. Hoven H. Kiekironische Lokomoli\Steuerung, hin Beitrag der Automatisierung des Lokomoto -Fahrbetriebes - Glasers Annalen. 1969, 93. N'r. b, S. 178-184.

7. Fiedler H. Sclioliis G. Neue Treibwagen lur die U-Bahn Munchen Die elektrische Ausrustung. - Elektr Bahnen, 1981, 75. Nr. 11, S .181 - 387.

8. Undergroundrailwuys. — Colliery Guardian. Februar 1981. S 36- 38.

Назад в библиотеку