Назад в библиотеку

Первый документально подтвержденный случай использования автомобильных покрышек на железнодорожном транспорте относится к 1908 г. На участке частной горной железной дороги Роршах — Хайден (Швейцария) со средним уклоном 7 % фирма «А. Зауэр» испытала переоборудованный для движения по рельсам легковой автомобиль с двигателем мощностью 36,8 кВт. Испытания должны были показать, можно ли за счет более высокого коэффициента сцепления колес с автомобильными покрышками повысить скорость движения по этому участку. При использовании обычных колес и паровой тяги средняя скорость движения составляла здесь 9, а при электрической тяге— 12,8 км/ч. Автолокомотив фирмы «Зауэр» проходил участок со средней скоростью 36 км/ч [3].

Во Франции идея использовать пневмошины на рельсовом транспорте впервые возникла в 1927 г. Целью разработок, проводившихся фабрикантом покрышек А. Михелиным, было повышение комфорта пассажирских перевозок за счет снижения типичного шума железнодорожных колес. После двух лет лабораторных и испытательных работ был создан экспериментальный автомобиль Михелннаю. Он представлял собой двухосную дрезину на основе автомобиля Рено с двигателем мощностью 28 кВт.

Разработки рельсовых транспортных средств с пневмошинами А. Михелин последовательно продолжал до 1942 г.; в этом году его экспериментальный поезд с электрической тягой был опробован на пригородных линиях Парижа. По сравнению с использовавшимися тогда обычными локомотивами экспериментальный локомотив имел за счет более высокого коэффициента сцепления меньшее время разгона. Средняя скорость движения и потребление энергии были одинаковыми для обоих типов поездов. На первых образцах локомотивов А. Михелнна использовались стандартные пневмопокрышки с текстильными вкладками. При малой ширине' головки рельса максимальная нагрузка на них составляла всего 6500 Н. Только с разработкой металлокордовых покрышек нагрузку удалось увеличить до 12 500 Н [4]. В 1960 г. на английской угольной шахте «Ли Холл» были опробованы первые шахтные локомотивы «Пони» с пневмошинами. Для шахты требовался малый локомотив, который позволил бы доставлять не слишком большие партии материалов к участкам при максимальном уклоне выработок 10%. Фирма «Клэйтон» решила эту задачу, оборудовав обыкновенный аккумуляторный электровоз массой 3,5 т колесами с пневмошинами. Этот локомотив с двигателем мощностью 12,8 кВт развивает максимальное тангенциальное усилие на колесе, достигающее 17,8 кН, что соответствует коэффициенту сцепления около 0,5. В 1982 г. эксплуатировалось более 100 таких локомотивов. В 1981 г. была разработана еще одна конструкция шахтного локомотива с пневмошинами, оснащенного дизельным двигателем мощностью 26 кВт и гидростатическим редуктором [5].

Для повышения тягового усилия шахтного локомотива существуют две возможности — повышение массы локомотива и увеличение коэффициента сцепления между колесом и рельсом. В настоящее время на локомотивах используются стальные колеса с максимальной нагрузкой около 50 кН. В подземных условиях коэффициент сцепления таких колес составляет 0,17 [2]. Футеровка колес резиной позволяет повысить коэффициент сцепления до 0,5, но при этом допустимая нагрузка на колесо снижается до 9 кН [5]. При обычной на подземном рельсовом транспорте скорости транспортирования, составляющей 4— 6 м/с, и допустимой нагрузке на колесо 50 кН, ограниченной конструкцией нижнего строения пути и используемыми рельсами, может оказаться целесообразным использовать другие материалы в паре трения. По этой причине были начаты исследования колес с футеровкой из пластмассы, допустимая нагрузка на которую составляет 25 кН, а коэффициент сцепления выше, чем для пары сталь по стали. Такие колеса изготавливаются из обычных стальных колес, соответствующих стандарту ДИН 20 601 «Бандажи для шахтных локомотивов» с диаметром круга катания 550 мм. Стальной бандаж стачивается до диаметра 480 мм и футеруется материалом вулколлан. Слой пластмассы толщиной 30 мм наносят методом вулканизации на стальное кольцо толщиной 9 мм, которое напрессовывается на сточенный бандаж колеса. Таким образом, диаметр круга катания такого колеса составляет 558 мм. Футеровка имеет трапециевидное поперечное сечение к воздействию минеральных масел, смазки, бензина и различных растворителей, мало впитывает воду и устойчив к деформации. Срок службы футерованных вулколланом колес при их применении в составах с малой скоростью хода, что характерно для большегрузных поездов, значительно выше, чем у колес с пневмо- или цельнорезиновыми шинами [6].

Для материала, используемого в качестве шин или бандажей колес, наряду с определенными физическими свойствами важна высокая износостойкость, обеспечивающая длительный срок службы. Высокая износостойкость достигается в материале вулколлан за счет комбинации высоких прочности и сопротивления надрыву с достаточной эластичностью. Из-за сильной зависимости физических свойств материала от температуры износостойкость проявляется лишь в ограниченном диапазоне температур с верхним пределом 90 °С. При оценке срока службы подверженной сильному износу вулколлановой футеровки следует учитывать температуру, которая может возникнуть под действием сил внутреннего или внешнего трения, а также условий окружающей среды. Кроме того, важную роль играет наличие или отсутствие смазывающей жидкости при трении [7]. При определении износа в соответствии со стандартом ДИН 53 516 «Испытания каучуков и эластомеров; определение износа» в качестве эталоне в паре трения используется шлифовальная бумага определенной зернистости. В этих условиях вулколлан имеет в 6—7 раз больший износ по сравнению с машиностроительной сталью. По отношению к износостойким каучукам потери объема у вулколлана составляют лишь 20—40%. При мокром трении, когда между вулколланом и эталоном в паре трения имеется смазывающее вещество, например вода или масло, вулколлан имеет наилучшие характеристики из всех известных в настоящее время износостойких материалов [7]. В настоящее время вулколлановая футеровка используется на приводных колесах подвесных монорельсовых дорог с автономной тягой. При высоком качестве изготовления футеровки и достаточной приработке колес их срок службы доходит до 2000 ч [9].

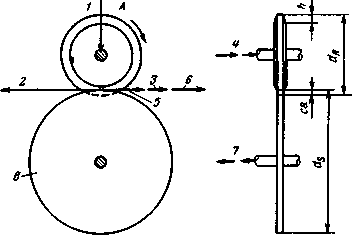

Экспериментальные исследования футерованных пластмассой колес проводили на специальном стенде, состоящем из колеса с системой привода и «бес конечного рельса» с тормозом. Для привода колеса использован двигатель по Стоянного тока номинальной мощностью 45 кВт, Для торможения «бесконечного рельса» — электродвигатель постоянного тока. Момент привода на Колесе MR и тормозной момент Ms на колeсе определяют. На рис. 1 показаны силы, действующие в точке соприкосновения колеса с рельсом. Вращающий момент привода Мя обусловливает возникновение в точке соприкосновения усилия тяги FR. Этому усилию противодействуют тангенциальное усилие FT, вызываемое тормозящим моментом Ms, сила трения в подшипниках FL и усилие сопротивления качению Fw. Действующее на колесо нормальное усиление FK определяют динамометрическим устройством. Условия эксплуатации, характерные для подземных выработок, не могут быть полностью воспроизведены на стенде. Поэтому имитировались условия с однозначными и воспроизводимыми характеристиками. Исследовались случаи сухого трения и трения по смоченной поверхности «бесконечного рельса». Как известно, в подъемных условиях нельзя встретить сухие и идеально гладкие рельсы. Не имеется там и чистых смоченных рельсов. При измерениях в шахтах исходят из того, что на сухих или смоченных рельсах всегда находится слой угольной или породной пыли.

Рис. 1. Силы и моменты сил в системе колесо с пластмассой футеровкой — бесконечный рельс»:

А — футерованное пластмассой колесо; В —бесконечный рельс»; 1—нормальное усилие; 2 —усилие тяги; 3 — сила трения в подшипниках; 4 — момент привода; 5 — сопротивление качению; 6 - тангенциальное усилие; 7 — тормозящий момент

Таким образом, результаты представленных ниже измерений дают максимальные из возможных величин коэффициента сцепления при сухом рельсе и минимальные — при смоченном при различных скоростях и нормальных усилиях. Поэтому можно предполагать, что измерения в подземных условиях должны дать значения этого коэффициента, лежащие в диапазоне величин, полученных на стенде.

Данная серия экспериментов проводилась при сухом шлифованном «бесконечном рельсе». Сначала футерованное пластмассой колесо обкатывали в течение примерно 1,5 ч без передачи тангенциального усилия при заданном нормальном усилии Fs и скорости vR до тех пор, пока футеровка не нагревалась до характерной для выбранной величины нагрузки температуры. Качение без передачи тангенциального усилия обеспечивалось тем, что электродвигатель «бесконечного рельса» работал в двигательном режиме и компенсировал потерю мощности на подшипниках и редукторе. После стижения постоянной температуры приступали к повышению тормозящего момента на «бесконечном рельсе», что вызывало увеличение передаваемого тангенциального усилия FT. Повышение тормозящего момента приводит к снижению частоты вращения электродвигателя «бесконечного рельса», а следовательно, и частоты вращения самого рельса.

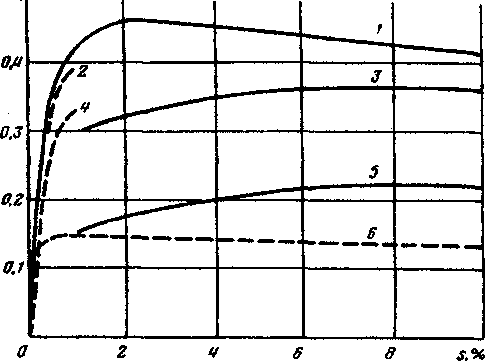

Рис. 2. Кривые зависимости коэффициента сцеплении (от проскальзывания s при сухом трении для различных нормальных усилий FK при скорости V=4 м/с (величины нормальных усилий в ньютонах приведены у соответствующих кривых)

Сразу после установки тормозящего момента проводили регистрацию измеряемых параметров, процесс многократно повторяли до достижения максимального передаваемого тангенциального усилия. После превышения максимальной величины коэффициента сцепления передаваемое тангенциальное усилие снижалось при дальнейшем уменьшении частоты вращения «бесконечного рельса». Из-за сильного износа, вызванного прежде всего значительным проскальзыванием, серия измерений была прервана после достижения максимальной величины коэффициента сцепления. Серия измерений была проведена при нормальных усилиях FK от 5 до 25 кН и скоростях от 1 до 4 м/с.

При качении без передачи тангенциального усилия уравнение (3) дает отрицательное значение проскальзывания. Для того чтобы исключить воздействие изменения формы, а следовательно, и тангенциальных краевых деформаций при качении без передачи тангенциального усилия возникающее при этом проскальзывание приравнивается к нулю. Представленное на рис. 3 проскальзывание s соответствует, таким образом, доле, обусловленной проскальзыванием скольжения, т. е. относительным смещением тел в паре трения.

Находящаяся на поверхности рельса водяная пленка вытесняется под действием нормального усилия. В конечном счете это приводит к возникновению контакта между колесом и рельсом. Если пластмассовая футеровка не в состоянии вытеснить пленку, то колесо «всплывает». Возникает гидродинамическая пленка, как, например, в подшипниках скольжения. Если пластмассовая футеровка не касается рельса, то можно говорить об эффекте аквапланироваиня. Возникновение эффекта аквапланирования зависит от количества воды и скорости [19]. При малых скоростях этот процесс вытеснения возникает значительно раньше, а площадь контакта колеса с рельсом выше. Соответственно возрастает максимальное значение коэффициента сцепления.

Обыкновенное стальное колесо локомотива, без сомнения, предпочтительнее футерованного пластмассой с точки зрения максимально допустимого нормального усилия, износостойкости при сухом трении скольжения, а следовательно, и большего срока службы. Однако при трении смоченных поверхностей износ исследовавшегося материала (вулколлан) был ниже, чем у стали St 37.

Так как на подземных горных работах из-за высокой относительной влажности воздуха и водопротоков из породного массива рабочая поверхность рельсового пути очень редко бывает сухой, то при работе в подземных условиях можно исходить из предпосылки, что износостойкость вулколлана соответствует предъявляемым требованиям. Это, кроме того, подтверждается тем фактом, что футерованные вулколланом фрикционные колеса используемых в горной промышленности локомотивов подвесных монорельсовых дорог имеют срок службы около 2000 ч [10].

Сцепление между стальным колесом и рельсом было предметом большого количества исследовательских работ. Если в более ранних публикациях определяли преимущественно зависимость коэффициента сцепления от скорости, то в более поздних работах как существенный фактор влияния рассматривалось проскальзывание. В своей работе Ф. Фредерих [20] показал, что сколько-нибудь заметное влияние скорости движения на зависимость сцепления от проскальзывания при сухом трении отсутствует. Полученная на разработанном Ф. Фредерихом испытательном стенде максимальная величина коэффициента сцепления для сухого трения при нормальном усилии в 45 кН составила 0,45. С ростом проскальзывания коэффициент сцепления увеличивается до явно выраженного максимума, а затем постепенно снижается вплоть до выхода на режим чистого скольжения. Результаты исследований Ф. Фредериха совпали с результатами исследований X. Фина, М. Вайнхардта и Н. Зееховена [21], проведенными позднее и охватывавшими диапазон скоростей движения от 20 до 140 км/ч.

Эти же авторы провели исследования зависимости коэффициента сцепления yК от проскальзывания s при трении на мокром рельсе с песком массу в паре трения колесо — рельс является ограничение до 15 кН нормального усилия, действующего на колесо. Это означает, что футерованные пластмассой колеса целесообразно использовать на шахтных локомотивах со сцепочной массой не более 6 т. При применении двухосных ходовых тележек масса локомотива может быть увеличена до 12 т за счет удвоения числа осей. Для снижения износа футеровки было бы целесообразно использовать передачу с дифференциалом, это особенно важно на криволинейных участках трассы.

Кроме того, износ футеровки при пробуксовке колес можно снизить в помощью автоматических систем защиты от пробуксовки и скольжения колес. Ожидающееся повышение срока службы, возможно, позволит удовлетворить требования, предъявляемые к колесам шахтных локомотивов, прежде всего потому, что такие системы позволяют развивать максимальное тяговое усилие и сокращают тормозной путь.

Рекомендовать футерованные пластмассой колеса для локомотивов главных откаточных путей нельзя. Необходимое тяговое усилие на крюке сцепки здесь, как и ранее, достигается за счет увеличения сцепочной массы локомотива. Использовать футерованные пластмассой колеса при нормальных усилиях на колесе свыше 25 кН и скоростях более 4 м/с нельзя, так как в этом случае из-за возникновения слишком больших сил смятия быстро достигается предел термической прочности материала вулколлан.

Футерованные пластмассой колеса целесообразно применять на локомотивах, предназначенных для доставки материалов и перевозки людей, так как в данном случае требуются небольшие величины тягового усилия, а масса локомотивов не превышает 6 т. Благодаря большому коэффициенту сцепления футерованные пластмассой колеса позволяют преодолевать участки с большим углом наклона. Последнее подтверждается практикой использования таких колес в локомотивах подвесных дорог.

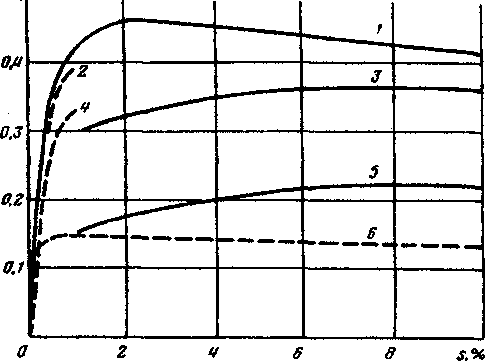

Повышение коэффициента сцепления колеса с рельсом способствовало бы значительному расширению использования локомотивного транспорта на подземных горных работах. В рамках описываемой работы были проведены исследования с целью выяснения возможности повышения передаваемого тангенциального усилия, а следовательно, и тягового усилия локомотива за счет замены стали на пластмассу в паре трения колесо — рельс. Эксперименты проводили на обычных локомотивных колесах с нанесенным на обточенную ходовую поверхность слоем из материала вулколлан. Для получения максимальной величины передаваемого тангенциального усилия на испытательном стенде были проведены измерения коэффициента сцепления. Максимальный коэффициент сцепления при сухом трении составил 1,1 для нормального усилия 5 кН. С ростом нормального усилия до 25 кН максимальная величина коэффициента сцепления и скоростей движения на рис. 3 приведено сравнение кривых, полученных Ф. Фредерихом [20] и X. X. Вебером [22]. Максимальный коэффициент трения для смоченного рельса составил 0,16 при проскальзывании 0,5%. При дальнейшем увеличении проскальзывания коэффициент остается практически неизменным.

Рис 3. Сравнение кривых зависимостей сцепления от скольжения, в ходе измерений различными авторами:

1 — при сухом трении (по Ф. Фредериху); 2 — при сухом трении (по X. Фину); 3—-при сухом трений (по X. X. Веберу); 4 — при наличия на рабочей поверхности рельса песка (по X. Фину); 5 —при мокром трении (по X. X. Веберу); 6 — при мокром трения (по X. Фину)

Для сравнения можно отметить, что для колеса с пластмассовой футеровкой коэффициент сцепления при сухом трении в исследовавшемся диапазоне нормальных усилий — от 5 до 25 кН — колеблется от 1,1 до 0,35. Установлено также, что при нормальном усилии 15 кН коэффициент сцепления футерованного колеса выше, чем у стального. При нормальных усилиях до 20 кН максимальные величины коэффициента сцепления обоих типов колес близки друг к другу, при больших нормальных нагрузках, в случае сухого трения достичь повышения тягового усилия за счет футеровки колес пластмассой не удается.

При исследованиях пары трения футерованное колесо — смоченный «бесконечный рельс» было установлено, что с ростом скорости vK и одинаковом нормальном усилии коэффициент сцепления быстро падает. Так, при нормальном усилии 5 кН коэффициент сцепления при скорости 1 м/с составил 0,32, а при скорости 4 м/с — 0,13. При наибольшем исследовавшемся нормальном усилии, составлявшем 25 кН, максимальная величина коэффициента сцепления составляла 0,15 и 0,055 соответственно. "При скоростях 20—140 км/ч коэффициент сцепления стального колеса может достигать 0,16. Футеровка колес пластмассой позволяет при мокром трении получить выигрыш в тяговом усилии при нормальном усилии до 15 кН к скорости до 3 м/с. Увеличение нормального усилия или скорости приводит к падению коэффициента сцепления, меньших полученных X. Фином, М. Вайнхардтом и Н. Зееховеном [21] величин. Таким образом, необходимым условием повышения тягового усилия за счет замены стали на пластления снижается до 0,35. При исследовавшихся нормальных усилиях явной зависимости коэффициента сцепления от скорости в рассматривавшемся диапазоне скоростей (1—4 м/с) установлено не было. При мокром трении влияние скорости на максимальную величину передаваемого тангенциального усилия было значительным. Так, при скорости 1 м/с и нормальных усилиях от 5 до 25 кН коэффициент сцепления составлял от 0,32 до 0,15, а при скорости 4 м/с — 0,13—0,055. Было проведено сравнение футерованных пластмассой колес с обычными стальными. Футеровка колес пластмассой позволяет получить выигрыш в тяговом усилии для всех условий эксплуатации при нормальных усилиях не выше 15 кН и скорости до 3 м/с. Замена стали на пластмассу в паре трения колесо —рельс повышает тяговое усилие локомотива и расширяет область использования рельсового транспорта, особенно при доставке материалов и перевозке людей.

1. L Fauser H. Grubenlokomotiven und ihre Kennlinien — Gluckauf-Forschungshefte, 1981, 42, Nr. 3, S. 98—111.

2. Burgwinket P. untertagige Messungen des Kraftschlussbei-wertes zwischen Rad und Schiene.— Gluckauf-Forschungshefte, 1986, 47, Nr. 1, S. 28—30.

3. 50 Jahre pneubereifte Schienenfahrzeuge.—Technische Rundschau, 1958, Nr. 4, S. 50.

4. Injormationsmaterial der Firma Michelin.

5. Underground railwavs,—Colliery Guardian, Februar, 1981, 36—38.

7. Knipp V. Vulkoilan als Konstruktionswerkstof! fur den Maschinenbau — VDI-Zeitschrift, 1959, 101, Nr. 9, S. 350—356.

8. Informationsmaterial der Firma Bayer Leverkrusen.

9. Wellinger K., Uetz H. Gleitverschleiss, Spulverschleiss, unter der Wirkung von kornigen Stoffen.— VDI-Forschung-sheft, 1955, 21. Heft 449, Ausgabe B.

10. Вальтор Р. Опыт эксплуатации подвесных рельсовых дорог с индивидуальным приводом.— Глюкауф (русск. пер.), 1977, № 24, с. 9—14.

11. Friedrich F. Moglichkeiten der Hochausnutzung des Rad/ Schiene-Kraftschlusses. Zusammenhange, Einflusse, Massnahmen,—AET, 1983, 36, S. 45—56.

12. Bauerfeind E. Untersuchung an zylindrischen Gummiwalzradern.— Braunschweig, Technische Hochschule, Diss., 1966.

13. Strohtmann G. Untersuchung der Schlupfverhaltnisse an Walzradern mit weichelastischem Belag bei Kraftubertragung.— Braunschweig, Technische Universitat, Diss., 1975.

14. Gaggenmeier H. Untersuchung zur Reibkraftubertragung in Regel-Reibradgetrieben im Bereich elasto-hydrodynamischer Schmierung — Munchen, Technische Universitat, Diss., 1977.

15. Reynolds O. On Rolling-Friction.— Philosophical Transactions of the Royal Society of London, 1876, 166, S. 155— 174.

16. Fromm H. Berechnung des Schlupfes beim Rollen deformierbarer Scheiben.— Zeitschrift fur angewandte Mathematik und Mechanik, 1927, 7. S. 27—58.

17. Leven W. Die Reibung zwischen Rad und Schiene.— Organ fur Fortschritt des Eisenbahnwesens, 1941, 96, S. 333—346.

18. Borchardt H. A. Rolling Radius of Rubber-Covered Cylinders.—Machine Design, 1959, 31, Nr. 9, S. 120—122.

19. Mitschke M. Dynamik der Kraftfahrzeuge — Springer Verlag, 1972.

20. Frederich F. Beitrag zur Untersuchung der Kraftschlussbeanspruchung an schragrollenden Schienenfahrzeugen.— TU Braunschweig, Technische Universitat, Diss., 1969.

21. Fiehn H., Reinhardt M., Zeevenhoven N. Drehstromver-suchsfahrzeug der Niederlandischen Eisenbahn-Adhasionsmes-sungen — Elektrische Bahnen, 1979, 77, Nr. 12, S. 329—338.

22. Weber H. H. Untersuchung und Erkentnisse uber das Adhasionsvcrhalten elektrischer Lokomotiven.— Elektrische Bah nen, 1966, 37, Nr. 8, S. 181—190; 1966, 37, Nr. 9, S. 209—215

Назад в библиотеку