|

Актуальність теми

Прокатне виробництво – завершальний етап металургійного процесу. Робочий рольганг займає провідне місце в технологічній лінії плющення, оскільки його зупинка приводить до підвищення аварійності в цеху і зрештою знижується продуктивність всього цеху.

Робота робочого рольганга повинна бути безвідмовною, тому в цеху повинні бути передбачені ділянки і відповідне устаткування і інструменти для підтримки і відновлення його працездатності.

Робочий рольганг є одним з самих навантажених механізмів стану. Тому підвищення безвідмовності і довговічності робочого рольганга є важливою задачею. Рішення задач, пов'язаних з надійністю роботи рольганга дозволить підвищити ефективність від його експлуатації. Для успішного вирішення цих задач необхідно провести аналіз навантажень рольганга, видів і причин відмов його деталей.

Довговічність робочого рольганга, а також металоємність його конструкції, впливає на енергоємність машини.

Усунення погрішностей виникаючих при монтажі, таких як правильне центрування роликів, балансування роликів, усунення перекосів монтажу значно знижує динамічні навантаження, які виникають при експлуатації робочого рольганга, підвищують ефективність його використовування. На довговічність деталей робочого рольганга також сильний вплив надає невідповідність його конструкції для заданих умов роботи.

Тому необхідно уділити, якомога більше увагу питанням безвідмовності і довговічності робочого рольганга, оскільки від цього залежить якість продукції і продуктивність цеху.

|

|

Огляд існуючих досліджень

Рольганги за призначенням розділяють на такі групи: робочі — обслуговують технологічні машини; транспортні — подають прокат до технологічних машин; спеціальні — виконують, окрім транспортування заготівок, ряд інших операцій. До них належать пічні, хитні, пересувні, пакетуючі і ін.

Робочі рольганги є самими навантаженими механізмами прокатних станів: велике число включень через (> 1000)годину, ударний додаток сил, багатоланкові системи із загальним мотивом.

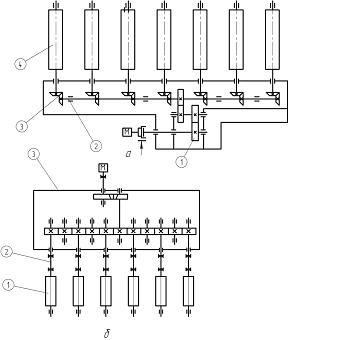

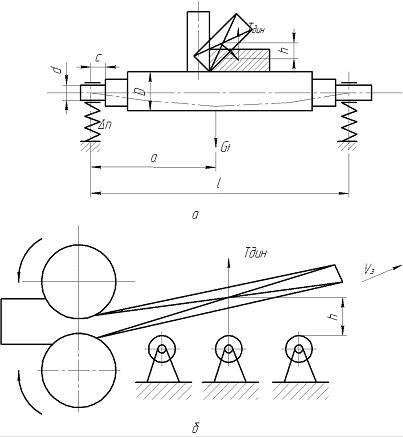

На рис. 1.1 [1], а приведена схема робочого рольганга з малим кроком роликів 4, для подачі коротких злитків (заготівки). Ролики рольганга мають загальний привід з трансмісійним валом і конічними передачами 2, які вмонтовуються в одному корпусі із змащувальною ванною для редуктора 1. При великому кроці роликів кожна конічна пара 3 має окремий корпус.

Рисунок 1.1 – Схема рольганга з груповим приводом з конічною (б) і циліндровою (б) передачами

Для обтискових, толстолистовых і станів заготівок характерна інша кінематична схема робочого рольганга (рис. 1.1б) [1].

Обертання роликів відбувається через розподільний редуктор з циліндровими передачами. Момент від редуктора 3, що крутить, передається роликом 1 через передавальні вали 2 із зубчатими муфтами або шарнірами Гука.

В даній курсовому проекті розглядається робочий рольганг кліті 950 обтискового цеху, кінематична схема якого приведена на рис. 1.2 [1]. Рольганг складається з 11 роликів. Три перші ролики, встановлені перед кліттю мають індивідуальний привід від двигунів постійного струму Д814 У2. Наступні 8 роликів мають груповий привід від двох двигунів Д814 У2, через роздаточний редуктор. Перша передача редуктора роздвоєна і є косозубой. Вихідні вали редуктора з'єднуються з роликами за допомогою зубчатих муфт.

Рисунок 1.2 – Схема робочого рольганга кліті 950

Ролики виконують функцію транспортування злитка до робочої кліті.

В процесі переміщення злитка ролики сприймають тиск з боку злитка, і передають цей тиск на підшипники.

При експлуатації робочий рольганг може працювати в одному з наступних режимів роботи:

1) транспортування злитка і гуркіт;

2) кантівка розката на рольгангє;

3) холостий хід;

4) прийом гуркоту з кліті.

Кожний з перерахованих режимів характеризується своїми режимами навантажень деталей рольганга.

Робочим органом рольганга є ролики, тому навантаження, діючі на рольганг, розглядаються стосовно роликів.

Навантаження всієї решти деталей і вузлів рольганга (підшипники роликів, шестерні і зубчаті колесо роздаточного редуктора, підшипника редуктора, вали редуктора, муфти) можуть бути отриманий по встановлених навантаженнях на ролики.

Основним режимом роботи робочого рольганга (по займаному часу) є транспортування злитка і гуркоту. Для цього режиму навантаження на ролики визначатиметься масою злитка (гуркоту) і його довжиною.

Навантаження на один ролик обернено пропорційне числу роликів, які одночасно контактують з прокатним металом. Після кожного проходу в прокатній кліті маса злитка розподіляється між великим числом роликів, відповідно зменшується навантаження на ролики і момент, передаваний на елементи приводу рольганга, що крутить.

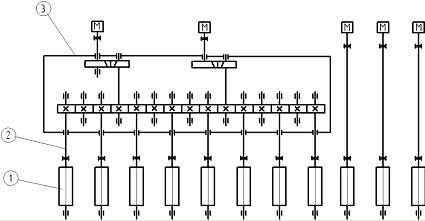

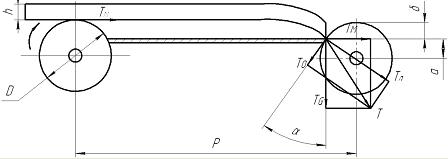

При транспортуванні злитка вважається, що його маса сприймається 3-мя роликами (рис. 2.1а) [1].

При транспортуванні розката, коли його довжина перевищує 2 кроки між ролика, навантаження на один ролик може бути визначено як маса розката, віднесена до числа роликів, на яких лежить розкат (мал. 2.1б). Але на практиці деяке число роликів безпосередньо не контактують з розкатом у вигляді його нерівності, тому допускають, що у контакті з розкатом знаходяться 70% загального числа роликів.

При роботі рольганга на холостому ходу ролики сприймають навантаження тільки від власної сили тяжкості.

В режимах кантівки розката (рис. 2.2а) [1] на ролики діє динамічне навантаження.

Крім того динамічне навантаження впливає на ролики рольганга при прийомі гуркоту з кліті. Можливо два варіанти виходу розкату з кліті (рис. 2.2б, і 2.3) [1].

При прокатці з нижнім тиском розкат подається на ролики зверху. У разі, коли розкат заломлений при виході з кліті він упирається в ролик (рис.2.3), в результаті можлива пробуксовка розката.

У магістерскій роботі розглянуті навантаження, що впливають на ролики рольганга при транспортуванні розкату і його кантівці.

Рисунок 2.1 – Подача злитка у волки

Рисунок 2.2 – Схеми навантаження рольганга при транспортуванні: а – початкового злитка; б – розкату; в – при виході з прокатних валів

Рисунок 2.3 – Схеми дії динамічних сил на ролик: а – при кантуванні заготівки; б – при прокатці з нижнім тиском

Рисунок 2.4 – Схема дії сил при уперанні прокату в ролик

Власні результати

АНАЛІЗ ВІДМОВ РОБОЧОГО РОЛЬГАНГА ПРИЧИНИ ВІДМОВ

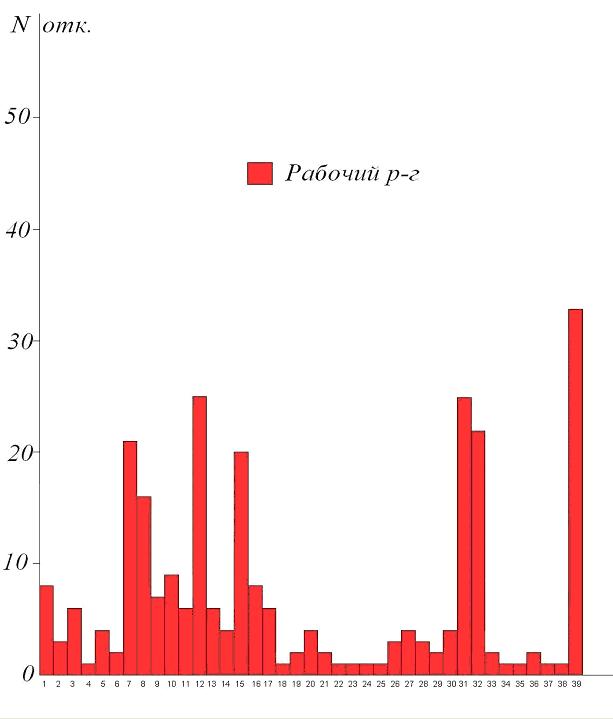

Проаналізувавши агрегатний журнал, було виділено 39 причин відмови:

1) знос підшипника кочення х/с;

2) знос підшипника кочення п/с;

3) знос підшипника;

4) руйнування підшипника кочення х/с;

5) руйнування підшипника кочення п/с;

6) руйнування підшипника;

7) нестача мастила ПУХС;

8) нестача мастила ПУПС;

9) нестача мастила;

10) прослаблення різьбових з'єднань х/с;

11) прослаблення різьбових з'єднань п/с;

12) прослаблення різьбових з'єднань;

13) ревізія ПУХС;

14) ревізія ПУПС;

15) ревізія;

16) знос підшипника роздаточного редуктора;

17) пронесення різьбових з'єднань р.р.;

18) руйнування різьбових з'єднань р.р.;

19) руйнування підшипника кочення р.р.;

20) знос паразитки;

21) руйнування хвостовика;

22) нестача мастила;

23) зсув кілець підшипника;

24) руйнування подушок;

25) знос ущільнень;

26) знос посадочного місця;

27) ревізія р.р.;

28) знос ролика;

29) знос посадочного місця;

30) руйнування зубчатої обойми;

31) прослаблення різьбового з'єднання;

32) нестача мастила;

33) знос муфти зубчатої;

34) обхід муфти зубчатої;

35) ревізія;

36) розрегулюван фрикціон;

37) руйнування подушки;

38) тріщина;

39) причина невідома.

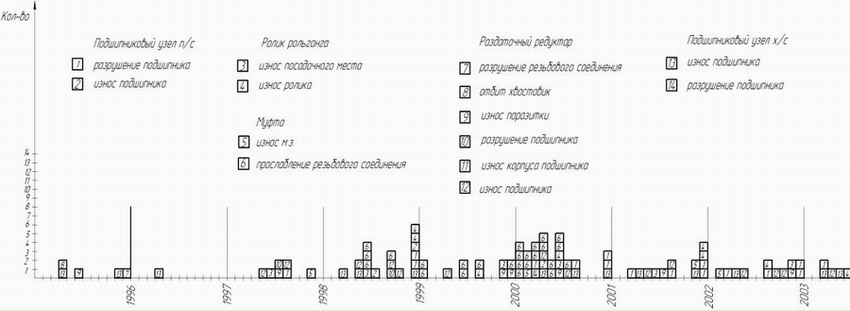

На Рис. 3.1 приведена гістограма розподілу кількості відмови із їх причин.

З гістограми рис. 3.1 видно, що більш всього неполадки відбуваються із причини: 7) Нестача мастила в підшипниковому вузлі з холостої сторони; 8) Нестача мастила в підшипниковому вузлі з приводной сторони; 12) Прослаблення різьбових з'єднань; 15) Ревізія; 31) Прослаблення різьбового з'єднання; 32) Нестача мастила.

Рисунок 3.1 – «Відмови – причина відмов» робочого рольганга кліті 950

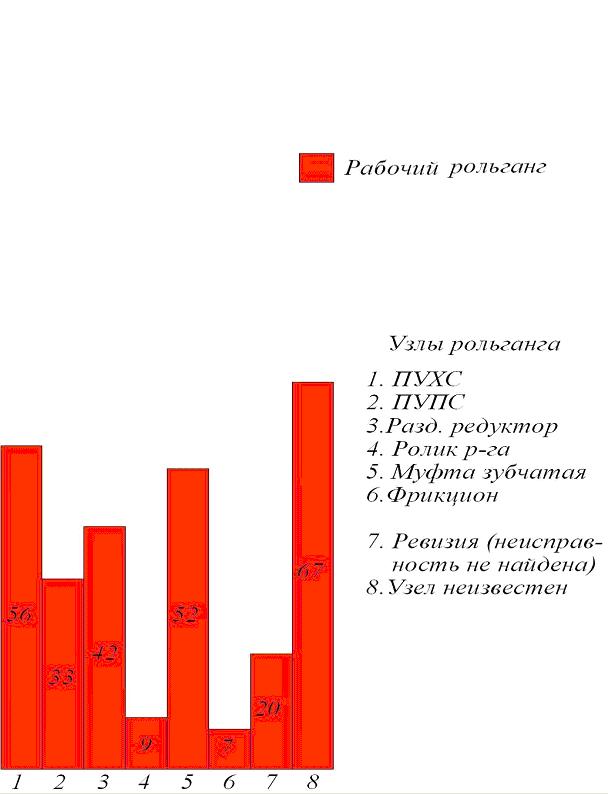

На рис. 3.2 показана розподіл відмов по вузлах рольганга. З гістограми видно, що найбільше число відмов виникає в підшипниковому вузлі з холостої сторони, в зубчатих муфтах, і в роздаточному редукторі.

Рисунок 3.2 – «Відмови – вузол» робочого рольганга кліті 950

ВІДМОВА – ЧАСУ

Аналізуючи відмову – часу робимо висновок, що в період з 1998г. по 1999г. і з 2000г. по 2001г. рік відбувається велика кількість відмов, надалі відбувається послідовне зниження відмов це пов'язано з дотриманням правил експлуатації і правил обслуговування рольганга технічним ремонтним персоналом.

В середньому поломки за період 1998г. по 1999г.: руйнування підшипника підшипникового вузла з приводной сторони 0,5 мес.; знос підшипника підшипникового вузла з приводной сторони 1,3 мес.; знос ролика 0,5 мес.; пронесення різьбових з'єднань муфти 0,5 мес.; знос підшипника в роздаточному редукторі 1,5 мес.; знос підшипника підшипникового вузла з холостоёї сторони.

В середньому поломки за період 2000г. по 2001г.: руйнування підшипника підшипникового вузла з приводной сторони 1,75 мес.; знос підшипника підшипникового вузла з приводной сторони 1 мес.; знос посадочного місця ролика 1 мес.; знос ролика 1 мес.; знос м. з. 1 мес.; прослаблення різьбових з'єднань муфти 0,5 мес.; знос паразитки в роздаточному редукторі 1 мес.; знос підшипника в роздаточному редукторі 1 мес.; знос підшипника в підшипниковому вузлі холостой сторони 2 мес.; руйнування в підшипниковому вузлі холостой сторони 1 міс.

Рисунок 3.3 – «Відмови - час» робочого рольганга кліті 950

АНАЛІЗ ГІСТОГРАМ

Гістограма «Откази-время»

Аналізуючи гістограму «Откази-время» отриману в результаті обробки даних агрегатного журналу, ми бачимо, що в період з 1998 по 1999 і з 2000 по 2001 рік відбувається велика кількість відмов. При аналізі гістограми основний упор робився саме на цей проміжок часу оскільки в цей період агрегатний журнал вівся більш якісно.

Необхідно уділити, якомога більше увагу питанням безвідмовності і довговічності робочого рольганга, оскільки від цього залежить якість продукції і продуктивність цеху.

Гістограми «Відмови – вузол» і «Відмови – причина відмов»

Найбільш часто ми спостерігаємо відмову (ремонтна дія) вузлів робочого рольганга. Це пов'язано з навантаженнями, які сприймають в процесі своєї роботи робочий рольганг який випробовує найбільші навантаження.

Аналізуючи отримані гістограми, бачимо:

Проблемним місцем залишаються різьбові з'єднання на більшості вузлів рольганга.

Своєчасна подача мастила – дуже важливий фактор нормальної роботи вузлів рольгангов. Перебої з подачею мастила приводять до зростання зносу вузлів.

Велике число відмов (ремонтних дій) трапилося на зубчатій муфті. Слід звернути увагу на цей вузол.

Часто виходять з ладу підшипники кочення, причому підшипникові вузли з холостой сторони відмовляють частіше, ніж з приводной сторони.

Велика кількість проаналізованих відмов (ремонтних дій) не підлягає чіткій класифікації. Це зв'язано з тим, що немає однозначно встановлених норм ведення агрегатного журналу і кожний заповнюючий його, робив це по-своєму.

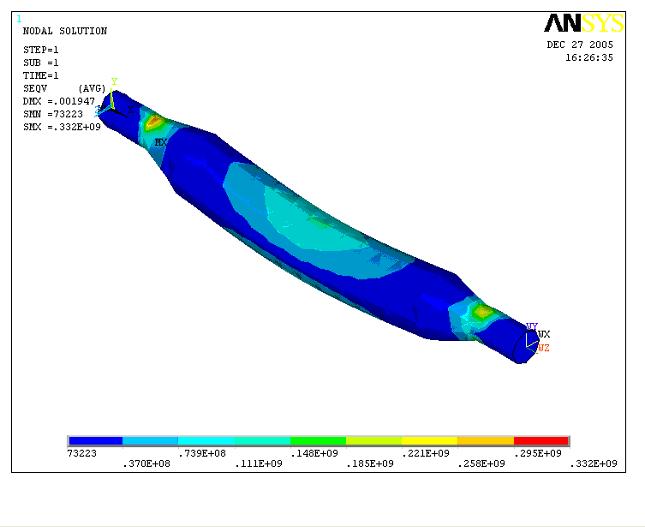

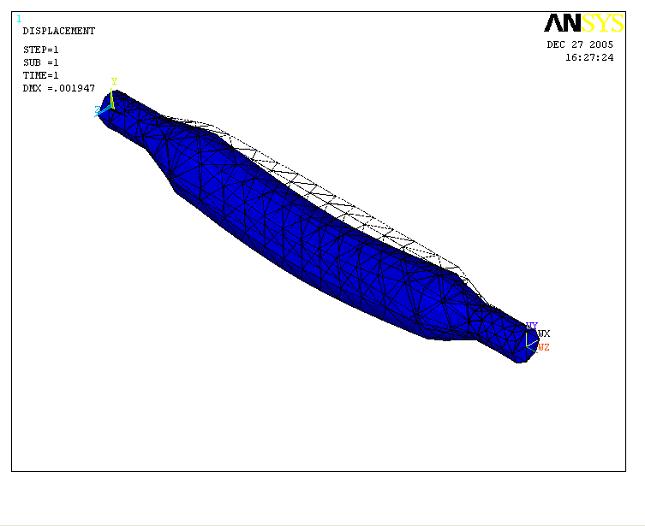

РОЗРАХУНОК НАПРЯЖОННОГО СТАНУ РОЛИКА РОЛЬГАНГА В ПАКЕТІ ANSYS

Рисунок 4.1 – Розподіл еквівалентних напруг в ролику

Рисунок 4.2 – Деформація ролика

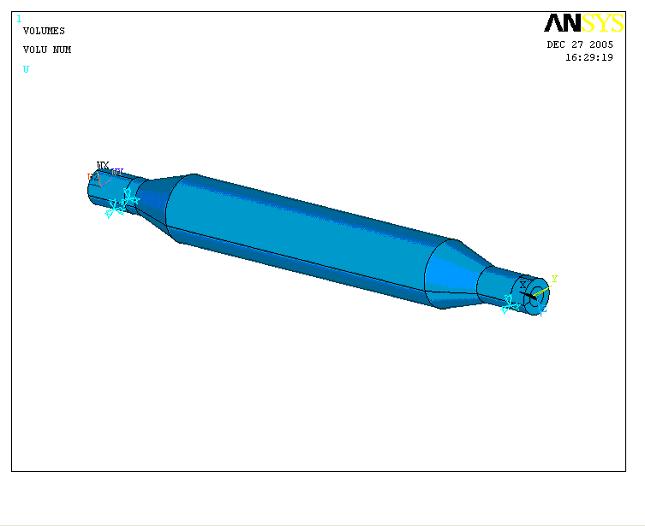

Рисунок 4.3 – Геометрична модель ролика

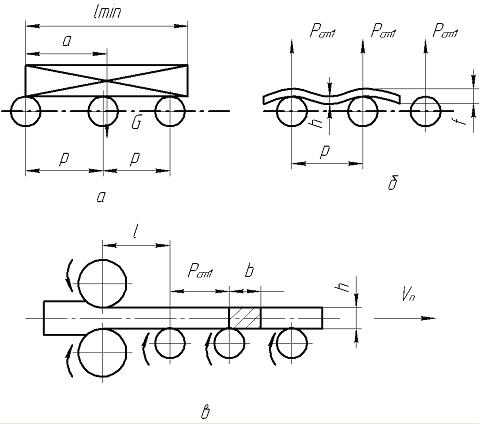

Для вивчення розподілу напруги виникаючі в тілі ролика при кантівці злитка, було проведено моделювання в пакеті ANSYS.

Для цього на підставі креслення ролика була створена геометрична модель рис. 4.3, і задані властивості матеріалу ролика – модуль пружності 2*105 МПа і коефіцієнт Пуассона . Далі модель розбивалася на кінцеві елементи. Як елемент використовувалася тэтраида з 10-у вузлами. Поверхні на яких розташовані підшипники, були закріплені, а як зовнішнє навантаження, була прикладена сила рівна динамічній силі виникаючої при кантівці злитка з поперечним перетином і рівна 2МН дивися додаток 2, сила була прикладена як зосереджена по центру ролика.

В результаті були отримані деформації і розподілені напруги в ролику рис. 4.1 і розподілені напруги рис. 4.2

Як видно з малюнків максимальна деформація складає 2мм в місці додатку сили, а еквівалентні напруги розраховані по 3-й теорії міцності по центру бочки 110 МПа, а максимальне 330 МПа. Максимальна напруга виникає при переході з цапфи на конічну частину ролика.

Отримані напруги не перевищують допустимих значень для матеріалу ролика.

|