В забое

источник: "Steinkohlenberbau in Deutschland", GVSt (Gesamtverband des deutschen Steinkohlenbergbaus Kommunikation), стр 15-19.

URL:http://www.gvst.de/site/bildungsmedien/steinkohlenbergbau.pdf

перевод с немецкого выполнил Билык Е.С.

Кареты остановились. Защитные решетки подняты. Выходим!

Кареты остановились. Защитные решетки подняты. Выходим!

Воздух стал заметно удушлив. Это из-за того, что забои штреков насыщены влагой. Вода заполняет неглубокие траншеи, так называемые водоотливные канавки. Затем течет вдоль штреков к зумпфам или водосборникам и откачивается от туда на поверхность шахтным водоотливом.

Окружающие породы богаты расщелинами и трещинами, из которых постоянно истекает много воды. Это приводит к тому, что горнякам необходимо устраивать сложные системы водоотлива. Высокопроизводительные электрические центробежные насосы выбрасывают шахтную воду по трубопроводам на дневную поверхность.

Еще несколько метров и мы достигнем слепого ствола. Вертикальной горной выработки, которая соединяет близлежащие горизонты, не имея при этом выхода на поверхность.

Спуск на следующий горизонт оказался весьма быстрым. Тишина, и только глухие звуки тряски подъемной клети и шлепанье капелек воды.

На нижележащем горизонте ощутимо, что стало на несколько градусов теплее. Пешком можно дойти до конвейерного штрека. По обе стороны находятся приводы, материалы, рельсы, лес, канатный барабан. Для вспомогательного транспорта установлена подвесная монорельсовая дорога. Длинные стальные элементы крепи и трубопроводов установлены или подвешены на крюки и тянутся прямо к забою. Малогабаритные детали и оборудование транспортируются в контейнерах, которые подвешиваются прямо к монорельсовому ставу и движутся вместе с ним.

Дорога становится крутой. До добычного участка нужно преодолеть еще 40 м по вертикали. Справа работает ленточный конвейер, по которому уже отбитый уголь движется к стволу. Слышно только гул конвейерной ленты. По этой ленте также перемещаются шахтеры от места стоянки карет до забоя и в обратном направлении. Для этого устроены специальные пункты посадки и высадки людей.

Примерно на 30 м перед лавой на монорельсе подвешен поезд. 12 машин с трансформаторами и распределительными устройствами, гидронасосы и средства коммуникации – все это пэнергопоезд очистного забоя. Слева в темноте гудит вентилятор, можно слышать звуки сигналов и переговоров; 27 человек добычного участка № 14 приняли смену.

Подвесная монорельсовая дорога служит для транспорта людей и материалов.

Подвесная монорельсовая дорога служит для транспорта людей и материалов.

Лава имеет высоту примерно 2,50 м, ширину от 5 до 6 м и длину примерно 300 м. Угольный пласт можно увидеть на продольной стороне лавы. Отработанное пространство, „Alte Mann“, закрыто за стальным кожухом щитовой механизированной крепи.

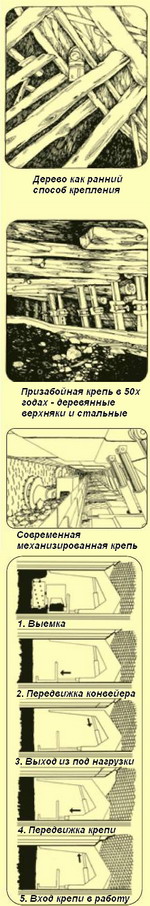

Мы находимся в лаве с механизированной крепью. Все действующие лавы уже давно оснащены такой. Она подпирает кровлю гидравлически и передвигается в свободное от угля пространство. Ее большие стальные плиты распираются под кровлю (породы, залегающие над угольным пластом) не оставляя просветов. Можно сказать, что шахтеры работают в некоем подобии стального туннеля, разомкнутого только с одной стороны, там, где вынимается пласт. Крепь установлена одна за другой на длину более чем в 300м. В такой лаве находится приблизительно 2500 тонн металла. Вследствие чего безопасность горнорабочих в очистном забое значительно повышается. Раньше, для того чтобы укрепить кровлю, горнорабочий вынужден был устанавливать большое количество деревянных стоек. Начиная с 1960 года, вследствие технического развития, было принято решение полностью отказаться от тяжелой и трудоемкой индивидуальной крепи в пользу механизированной крепи, входящей в очистные комплексы.

С огромной силой приближается очистной комбайн, машина весом 20т, с вращающимися барабанами, которые оснащены многочисленными резцами. Он срезает полосу шириной примерно 80 см из слабо проблескивающего угольного пласта. Режущий шнек очистного комбайна движется вдоль лавы со скоростью 6м в минуту. Для борьбы с пылью вода разбрызгивается на уголь из многочисленных форсунок в шнеке. Машинист комбайна и его помощник носят пылезащитные очки и респираторы. С вращением шнека уголь автоматически попадает на скребковый конвейер, что-то вроде стальной ванны, по которой на цепях двигаются скребки, перемещая уголь на конвейерный штрек. Там он падает на следующий скребковый конвейер, при этом уголь измельчается и в заключение попадает на ленточный конвейер.

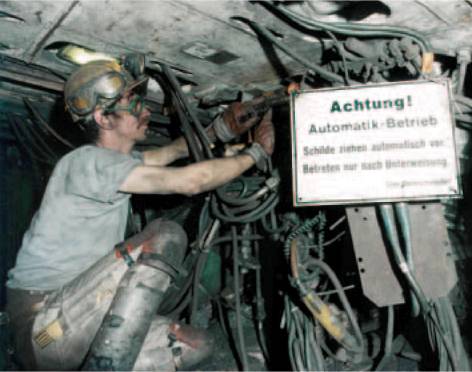

В автоматически управляемой механизированной лаве необходима проверка оборудования. Надпись на щитке: «Внимание! Автоматическое производство».

В автоматически управляемой механизированной лаве необходима проверка оборудования. Надпись на щитке: «Внимание! Автоматическое производство».

Мехкрепь, служа опорой, автоматически толкает скребковый конвейер вперед к углю. Затем она также автоматически передвигается вслед за конвейером с помощью электрогидравлики. После снятия стружки угля комбайном крепь сразу же следует по направлению к пласту и укрепляет обнаженную кровлю. За крепью кровля обрушается и сползает по ее наклонному стальному корпусу, обеспечивая безопасность для шахтеров и оборудования.

Сегодня выемка угля в немецкой каменноугольной промышленности полностью механизирована. Это значит: машины отбивают уголь от пласта и грузят его на конвейер. При этом используют не только угольные комбайны. Вот, к примеру, соседняя лава оснащена угольным стругом. Это выемочная машина, которая режет уголь по всей длине лавы иначе, чем угольный комбайн, а так, как столярный рубанок снимает стружку. Струг, в отличие от угольного комбайна, движется по забою со значительно большей скоростью (от 30 до 90 м в минуту), при этом толщина угольной стружки составляет только 3-8 см.

Почему же в одном месте используют угольный комбайн, а в другом струг? Ответ очень прост: в природе есть особо мощные пласты с твердым углем и маломощные пласты с более мягким углем. К примеру, мы имеем мощный пласт с очень твердым и крепким углем. Струг мог бы срезать только несколько сантиметров угля, и был бы слишком низок, чтобы вынимать пласт на полную мощность. В таких случаях почти повсеместно применяются очистные комбайны. И, напротив, в более тонком угольном пласте "Katharina" со средней крепостью угля, струг более подходящая выемочная машина.

Сегодня: механизированный очистной комплекс, оснащенный стругом.

Струги и комбайны могут применяться на пологих и слабо-наклонных угольных пластах. В зависимости от горно-геологических условий пласты могут быть круто наклонными и даже крутопадающими, т.е. почти вертикальными. Разнообразная полностью механизированная техника испытывалась, в том числе и на таких пластах. Однако результаты испытаний себя не оправдали.

Струги и комбайны могут применяться на пологих и слабо-наклонных угольных пластах. В зависимости от горно-геологических условий пласты могут быть круто наклонными и даже крутопадающими, т.е. почти вертикальными. Разнообразная полностью механизированная техника испытывалась, в том числе и на таких пластах. Однако результаты испытаний себя не оправдали.

Современные исследования связаны с вопросом снижения зольности угля от общей добычи (сейчас около 50%). Так успешно были испытаны машины, оснащенные сенсорами, которые позволяют распознавать точную границу между углем и породой, что позволит машине добывать только уголь.