Основні цілі, які переслідує магістерська робота це: розгляд існуючих методів розробки калібровок інструменту деформації; аналіз технології штамповки коліс малого діаметру; розробка формул розрахунку формозмінення металу і сили штамповки на основі планованого експерименту; визначення положення нейтральної лінії. І нарешті - розробка калібровки інструменту деформації на основі отриманих формул. На даній сторінці розглянемо тільки один з вищеперелічених пунктів, а саме аналіз технології штамповки коліс малого діаметру.

В Україні виготовленням коліс малого діаметра займається ВАТ «НТЗ». По ряду причин було ухвалено рішення виготовляти ці колеса на кільцебандажній лінії. Існує наступна технологія виготовлення[1]. Заготовки після порізки злитків нагрівали в кільцевій печі до температури 1260-1280 оС. Після чого поступали на ділянку гідрозбива окалини. Наступний етап обробки - осадка на гладких плитах пресу силою 20 МН. Потім заготовку зважують і передають на прес подвійної дії силою 40/20 МН. На якому формовка колісної заготівки виконується з попереднім вигином диска, тобто вирівнюють обід щодо маточини із зовнішньої сторони колеса, що зробило можливим транспортувати колісні заготовки до прошивного (8 МН) і далі до формувального (60 МН) пресу по рольгангам з гладкими роликами без виконання на них центральних проточок під маточину. Один з останніх штрихів в обробці заготовки це остаточне обжимання обода, диска і маточини колеса до готових чорнових розмірів на пресі 60 МН, одночасно з цим відбувається вигин диска в напрямі, протилежному його вигину здійснюваного на пресі силою 40/20 МН, до виконання зсуву, що вимагається, обода щодо маточини.

1 - гладкі плити осадкового пресу; 2, 3 - верхній і нижній штампи відповідно, 4 - формувальне кільце; 5 - пуансон; 6 - виштовхувач; 7 - нижня плита прошивного пресу; 8 - прошивень; 9 - оправка

Малюнок 1. Операції штамповки коліс малого діаметру

Але в даному способі штамповці коліс є свої недоліки. Головна з них - підвищені витрати часу на переміщення сформованных колісних заготовок з штампів пресу силою 40/20 МН на рольганг. В результаті мали місце втрати тепла, що негативно позначалося на хід деформації на пресі 60 МН. Практично неможливо було отримати необхідну товщину диска чорнового колеса. Такі втрати були пов'язані з тим, що формовка заготовки за даним способом передбачало використовування порівняно глибокого нижнього штампу і підйом з нього відштампованої заготовки і захоплення її в піднятому стані перекладувачем, конструкція якого спочатку не призначалася для роботи з колесами. Як можно було здогадатися був запропонований новий спосіб штамповки коліс малого діаметру[2], який виключав недоліки попереднього способу, тобто підвищені втрати тепла заздалегідь сформованной заготовки при її переміщенні із столу пресу на рольганг.

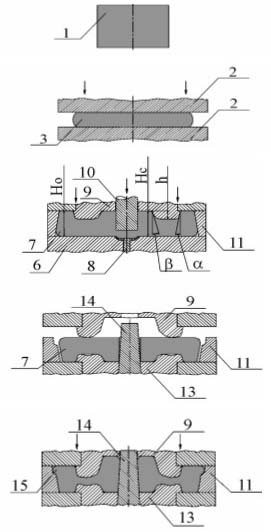

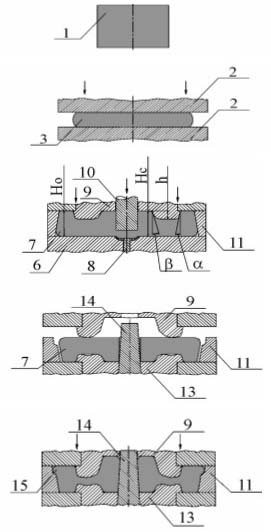

1 - початкова заготовка, 2 - осадкові плити, 3 - заготовка після осадки на гладких плитах, 4 - технологічне кільце, 5 - заготовка після осадки в технологічному кільці, 6 - гладка плита, 7 - заздалегідь сформованная заготовка, 8 - виштовхувач, 9 - верхній штамп, 10 - пуансон, 11 - формувальне кільце, 12 - заготовка після прошивки, 13 - нижній штамп, 14 - оправка, 15 - готовий чорновий вироб.

Малюнок 2. Схеми деформації заготовок за новим способом

Таке стало можливим в слідстві використовування нижньої гладкої плити на пресі 40/20 МН. А верхній штамп мав контур схожий з контуром нижнього штампу пресу зусиллям 60 МН. За рахунок виключення операції виштовхування з нижнього штампу досягається скорочення витрат часу на переміщення заздалегідь сформованной заготовки із столу пресу на рольганг. Далі по даному способу заготовку транспортують до пресу 60 МН, кантують на 180 оС, укладають в нижній штамп і центрують на оправці або по внутрішній конічної поверхні обода. Даний спосіб дав можливість не тільки поліпшити точність геометричних розмірів чорнового колеса, але і збільшити продуктивність процесу.

Література

1. Освоение технологии производства черновых железнодорожных колес малого диаметра в кольцебандажном цехе / А.В. Яковченко, В.А. Новохатний, Е.В. Горб, А.И. Донской, И.М. Иващенко, В.Н. Зелинская, С.А. Снитко // Металлургическая и горнорудная промышленность. – 2001. – № 7. – С. 78–80.

2. Пат. 65077 Україна, МПК 7 В21 Н 1/04. Спосіб штампування залізничних коліс і колісних центрів. О.В. Яковченко, С.О Снітко, Н.І. Івлєва (Україна). – № 200354788; Заявл. 27.05.2003; Опубл. 15.03.2004, Бюл. № 3. – 10 с.: ил.