ПОВЕРХНОСТНАЯ

ПРЕДВАРИТЕЛЬНАЯ ЦЕМЕНТАЦИЯ ТРЕЩИН И ЗАМОРАЖИВАНИЕ ПРИ УГЛУБКЕ СТВОЛА В

ВОДОНОСНЫХ ПОРОДАХ

Вступление.

Специальные

методы

используются для углубления ствола в водоносных массивах. В неустойчивых водоносных массивах, с

которыми сталкиваются в китайских угольных шахтах, замораживание всегда

принимается для сооружений стволов в водоносном массиве, в то время как

поверхностная предварительная цементация трещин применяется в массиве

коренной

породы. До настоящего времени замораживание использовалось, для

строительства

более 500 вертикальных стволов, включая полную длину 80 км, и

поверхностная

предварительная цементация трещин использовалась в больше чем 150

вертикальных

проектах углубления ствола. Максимальная глубина замораживания -

приблизительно

700 м., в то время как максимальная глубина поверхностной

предварительной цементации

трещин превышает 1000 м

Замораживание при

проходке стволов

Замораживание

при углубке ствола было изобретено F.H. Poetsch в 1883. Его

существенная особенность - затвердение,

замораживание, водоносного массива, в котором находится ствол. Метод

был привезен

в Китай из Польши в 1955 и впервые применялся на шахте Linxi Mine. За эти 50 лет

метод

быстро развился из-за производственных и научных исследований и улучшил

технологию, оборудование и строительные методы. Сегодня, замораживание

- один

из самых эффективных методов подземного строительства в сложных и

неустойчивых

водоносных массивах китайских угольных шахт из-за его высокой

надежности.

Замораживание также недавно стало популярным в городском строительстве

Чтобы

подготовить участок к замораживанию,

радиально бурится ряд скважин. Высокая температура отводится от породы

через оборудование,

помещенное в буровые скважины. Оборудование состоит из внешней трубы,

50-150 мм

в диаметре, закрытом в более узкой трубе. Замораживающиеся трубы

связаны с

двумя магистралями циркуляции, в таким способом, что хладоноситель

может быть

накачан вниз в камеры и вернуться по замкнутому рассолопроводу между

двумя

трубами и затем назад на замораживающую станцию. Здесь хладоноситель

снова

охлаждается путем теплообмена, и затем поставляется через

распределительную

магистральную линию назад к замораживающим скважинам. Хладагент

заключен в

закрытом, перециркулирующем протоке. Замораживающая станция должен

охлаждать рассол.

Сущность

способа состоит в том, что в толще

водоносных неустойчивых пород по периметру будущей горной выработки

создается

лёдопородное ограждение, которое выполняет роль временной

водонепроницаемой

крепи. Ледопородное ограждение поддерживают в замороженном состоянии до

тех пор

пока не будет закончено строительство подземного сооружения.

Одновременное

замораживание и цементация.

Порядок

строительства вертикальных шахтных стволов

через водоносные горизонты:

Замораживание

ствола à бурение

замораживающих скважин à бурение

коренной породы. Обычно

Таблица

1. Давление

впрыска зависит от глубины водоносного горизонта

Глубина

заложения

|

<300

|

300-500

|

500-700

|

>700

|

Давление

впрыска (мПа)

|

7 - 9

|

8 - 14

|

10 - 18

|

18 - 25

|

замораживающие

и цементационные скважины

распределены вокруг оси выработки, и диаметры замораживающих скважин

являются

большими, чем при замораживании.

Обычно

невозможно одновременно сверлить скважины для

предварительной цементации трещин и замораживающие скважины из-за

ограниченного

рабочего пространства и не совместительства между этими двумя

операциями.

Решением этой проблемы является бурение тампонажных скважин вне кольца

замораживающих. Чтобы улучшить качество цементации трещин, необходимо

бурить

большинство тампонажных скважин в S-образной форме, не вертикально. Это

означает, что отправная точка цементации трещин скважин вдали от

исходной оси.

После бурения через массив, буровые скважины подготавливают к

цементации трещин

расположенных вблизи ствола.

Тампонажные

скважины обычно бурят, используя

бурильную машину предназначенную для бурения километровых скважин и

другое

специализированное оборудование. Клинометры JJX-3 используются в не

искривленных участках цементационных

скважин,

в то время как турбинные клинометры JDT-6 используются, для определения

угла буровых

скважин, и предназначены, что бы помочь исправить пробуренные скважины.

Нормальное расстояние между наблюдательными скважинами - 20 м.

Направленное

бурение использует турбинные клинометры JDT-6, наряду с 5LZ120*7.0 или

5LZ95*7.0.

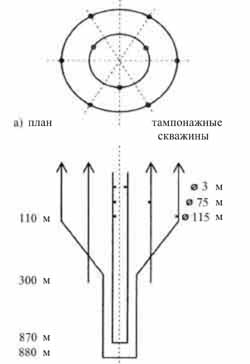

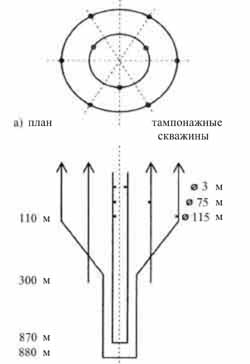

Схема

одновременной цементации и замораживания

изображена на рис. 1. Сначала, бригады одновременно бурят замораживание

и тампонажные

скважины на различных окружностях. Тем временем, проходчики и и бригады монтажников устанавливают надшахтный

копер, подготавливают строительную площадку, возводят фундмант и т.д.).

Как

только бурение замораживающих скважин закончено, замораживающаяся

станция

установлена – начинается процесс замораживания. Тем временем, тампонаж

трещин

продолжается в отложениях коренной породы. Когда активное замораживание

закончено, начинается проходка ствола, начинают подавать бетон для

создания

крепи.

Бетонирование

основной части ствола начинается

когда закончена проходка устья.

Эта

совмещенная технология сокращает время строительства

(на 25-33 %) и обеспечивает качество

заморозки

и тампонажа, позволяя ранее приступить к добычи угля. В качестве

примера, можно

представить схему 2 применяему на вентиляционном стволе Xuandong №2 в Хэбэе (теперь

в стадии реализации). Ствол

имеет диаметр 6.0 м. и глубину 870.0 м. Толщина аллювия - 92.2 м.,

глубина

замораживания - 110.0 - 130.0 м. Диаметр окружности замораживающих и

цементационных скважин 11.0 м., в то время как диаметр окружности для

S-образной

формы, тампонажной скважины 21.0 м.

Последовательность

Строительства (Схема

представлена на рис. 1),

а. Три

бригады бурили цементационные скважины

окружностью 11 м. Высота участка цементации трещин была 110-300 м. Цель

пробуривания

этих скважин состояла в том, чтобы увеличить эффективность цементации

трещин в трещиноватой

породе под аллювием. Кроме того, такие скважины могут использоваться

как

замораживающие скважины позже в течение строительства ствола.

б. Еще

три бригады, бурившие скважины на окружности

21.0 м. Две из них оборудовали 30 отдельных замораживающих скважин, на

глубинах

в пределах от 110 - 130 м. и 6 ориентируемых цементационных скважин на

глубине

880 м.

в. Тем

временем, ствол подготовили к выемке и

креплению.

г.

После того, как пробурили замораживающие

скважины, замораживающая станция была переведена в активный режим

замораживания. После окончания активного замораживания была начата

выемка

породы и возведение крепи.

д.

Выемка и крепление в стволе выполнялись

одновременно с пассивным замораживанием.

е.

В настоящее время ствол находится в

эксплуатации. Ожидаемое время для тампонажа и замораживания и проходки

ствола –

584 дня. Сейчас пройдено много стволов по этой технологии, что говорит

о её

экономической выгоде.

Перевод Галечко

С.Ю.