Автореферат |

АВТОРЕФЕРАТ К ВЫПУСКНОЙ РАБОТЕ МАГИСТРА

Введение

Керамика, как ни какой другой искусственный материал, сопровождала человека и общество в целом на всем пути развития. Благодаря своим удивительным свойствам, широкому распространению [1] основного сырья в виде глин или их смесей керамические изделия и материалы служили человеку как сосуды в быту, строительный материал для сооружения жилищ, как образцы духовной структуры.

Строительные материалы являются одним из наиболее старых и наиболее применяемых в стройделе. Они отличаются [2] высокими эксплуатационными, декоративными и другими свойствами. Они обладают высокой огнестойкостью, не токсичны. Кроме того, для их изготовления применяется дешевое сырье.

Керамические материалы для возведения стен и кровли человеком используются с глубокой древности. Менялась форма изделий, совершенствовались технологии переработки сырья и изготовления.

Рисунок 1 - Керамический кирпич (анимация сделана в Ulead Gif Animator, кадров 45, 8 повторений, 538 Kb)

Не смотря на то, что в настоящее время бетон и железобетон стали основными строительными материалами, керамические изделия для возведения зданий не потеряли своего значения. Особенно широко используются [2] керамические изделия для возведения сооружений улучшенной архитектуры, а также для индивидуального строительства. Таким образом, в настоящее время перед заводами-изготовителями строительных материалов очень остро стоит вопрос получения качественных изделий с применением дешевого сырья.

Актуальность темы. Цели и задачи

В настоящее время запасы природного сырья постепенно исчезают. Очень актуальным становится вопрос использования вторичного сырья [3], которое образуется в результате деятельности химической, горнодобывающей, угольной промышленности, черной и цветной металлургии. Данные отрасли промышленности наряду с огромным выпуском продукции способствуют накоплению большого количества отходов, которые могут содержать ценные компоненты для производства различной продукции, в том числе строительных материалов.

Целью работы является исследование возможности использования хвостов обогащения цирконовых руд в качестве сырья для производства строительных материалов. Данный отход имеет химический состав [3] близкий к составу нефелинового концентрата, поэтому его можно использовать в качестве плавня.

Данная работа заключается в получения керамического кирпича и плитки с использованием нефелинсодержащего отхода и глин различных месторождений, а также подборе оптимальных составов, режимов и свойств изделий.

Производство керамических строительных материалов

1 Сырьевые материалы

Основным сырьем для производства керамических изделий являются [4] глинистые материалы – глина, суглинки, глинистые сланцы и сланцевые глины, лессы и другие с температурой плавления ниже 1350 оС. Являясь продуктом физико-химических и бактериологических процессов разрушения изверженных глинистых пород, глинистые материалы представляют собой смесь водных алюмосиликатов с остатками первозданных пород.

Пригодность глинистых материалов определяется их свойствами [4], зависящими от химико-минералогического и гранулометрического составов. Свойства глин имеют в керамическом производстве важное значение. Из физических свойств следует учитывать их пластичность, связующую способность, водопоглощаемость, воздушную и огневую усадки, огнеупорность, способность ионного обмена с окружающей средой и др.

В производстве керамических изделий используют [5] каолинитовые и каолинито-гидрослюдистые глины, а также гидрослюдисто-каолинитовые и монтмориллонитовые.

Сырьем для производства плотных керамических плиток с водопоглощением не более 4 % и истираемости менее 0,08 % служат [10] огнеупорные и тугоплавкие глины с содержанием Al2O3 18-35 %.

При производстве строительных материалов большое значение имеют также добавки – плавни и отощители. Из отощающих материалов [2] широкое применение нашли кварц, кварцевые пески, кварцевые отходы помольно-обогатительных комбинатов, кварц с пегматита, вторичные каолинизованные кварциты.

Добавка плавней в массы производится для снижения температуры обжига и получения необходимого количества стеклофази в обожженном материале. Как плавни использует материалы с относительно невысокой температурой плавления или образующие с другими компонентами массы легкоплавкие эвтектики.

Чаще всего используют [2] полевые шпаты, пегматиты, плагиоклазы, перлит, нефелиновый концентрат. При введении в состав шихты в небольшом количестве, флюсующуе действие оказывают кальцит, доломит, тальк, магнезит. Эффективно влияют металлургические шлаки, топливные шлаки жидкого шлакоудаления, отходы химических производств и др.

Нефелин - минерал семейства фельдшпатоидов, минерал [5] из группы каркасных силикатов. Название минерала происходит от греческого "нефеле" - облако - из-за образования студня кремнекислоты при разложении нефелина кислотами.

Химическая формула KNa3[AlSiO4]4. Обычно в нем присутствуют Са, избыточное количество Si, изоморфные примеси Fe(III) (до 4,6 %), Mg, Ti (10-1 %), Li, Rb, Be, Ga(10-2 %). Содержит меньше кремнезема, чем натриевый полевой шпат альбит. Hефелин имеет кристаллическую структуру типа тридимита (модификации SiO2): искаженные шестичленные кольца из связанных вершинами [6] тетраэдров SiO4 и АlО4 представляют собой каркас, в пустотах которого располагаются ионы щелочных металлов. Нефелин кристаллизуется в гексагoнальной сингонии. Образует сплошные зернистые агрегаты, реже короткопризматические кристаллы. Твердость по минералогической шкале 5,5—6; плотность 2550—2650 кг/м3. Температура плавления нефелина 1526 оС. Спайность несовершенная, блеск на гранях кристаллов стеклянный, в изломе – жирный.

Обычно бесцветный, розовый, серый или зеленоватый. При изменении приобретает красноватый или коричневатый оттенок. В кислоте легко разлагается с выделением хлопьевидного кремнезёма.

Кристаллы редки, встречаются в пустотах [6] щелочных пород или их пегматитов и имеют облик толстых шестигранных табличек либо коротких призм. Обычно сплошные или зернистые массы; зерна неправильной формы. Распространен значительно меньше, чем полевые шпаты. Образуется только в магмах, обедненных кремнеземом; не встречается в породах, содержащих кварц (свободный кремнезем).

В состав масс вводят также искусственно синтезированные плавни [2] - спеки и полуспеки, стеклобой, фритту из недорогих легкоплавких смесей.

2 Существующие технологии получения строительных материалов

Все разнообразие керамических материалов производится в принципе по однотипной схеме, включающей в себя следующие переделы: добычу сырьевых материалов, подготовку сырьевой массы, формование изделий, сушку и обжиг.

Производство изделий строительной керамики связано с большим расходом сырья [4], поэтому заводы по производству кирпича, плиток, санитарных изделий, труб и др. обычно размещают вблизи месторождений, и только в редких случаях глинистые материалы перевозят на большие расстояния.

Однако для получения изделий с различной структурой черепка и различной конфигурации применяют разные методы формования [4]: литье, пластическое формование, полусухое и сухое прессование. В зависимости от метода формования производят подготовку сырьевой массы.

Основные изделия строительной керамики — кирпич и керамические камни, а также некоторые виды керамических плиток, черепицы и труб производят методом пластического формования [4]. Этот метод формования наиболее прост и получил наибольшее распространение.

Производство кирпича методом пластического формования ведется на хорошо проработанной пластичной массе с влажностью 15...25 % из легкоплавких глин средней пластичности, содержащих 40...50 % песка.

В зависимости от вязкости пластической массы различают три способа пластического формования [9]: прессование изделий из керамической смеси нормальной консистенции (мокрое формование), которое характеризуется абсолютной формовочной влажностью бруса примерно 20-26 %; полужесткое прессование (влажность бруса 15-20 %) и жесткое прессование (влажность бруса - 12-16 %).

Подготовка сырья в старину велась «естественным» образом: глина, добытая в карьере, в течение 1...2 лет выдерживалась в буртах под открытым небом. Периодическое намокание, замораживание и оттаивание разрушало природную структуру глины, вымывало из нее соли. После этого глину обрабатывали на глинорыхлителях и камнеотделительных валках и доводили до требуемой пластичности добавлением воды.

В настоящее время глину увлажняют паром и интенсивно обрабатывают на бегунах, дезинтеграторах и валках (это в какой-то мере заменяет вылеживание) до получения пластичной удобоформуемой массы без крупных каменистых включений (кусочки СаСО3 должны быть удалены или измельчены в порошок).

Качество массы и будущих изделий зависит от тщательности переработки сырьевых компонентов.

Формование кирпича-сырца производят на ленточном прессе [4], напоминающем мясорубку. Увлажненная и тщательно размятая глиняная масса продавливается винтовым конвейером через решетку в вакуумную камеру, где жгуты глины разбиваются вращающимся ножом для удаления воздуха из глиняной массы. Далее масса винтовым валом подается в конусную головку пресса, где окончательно уплотняется и продавливается сквозь формующую часть пресса — мундштук. Мундштук придает глиняной ленте, выходящей из пресса, определенную высоту и ширину. В мундштуке могут быть установлены керны, образующие каналы в выдавливаемой ленте; так получают пустотелый кирпич и трубы.

Глиняная лента нарезается автоматическим устройством на кирпич-сырец [4]. Размер таких кирпичей несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и при обжиге) претерпевает усадку, достигающую 10... 15 %.

Сушка — важный и сложный этап производства кирпича. Главная трудность сушки [4] массивного кирпича-сырца в том, что в глине перенос влаги затруднен (глина — водонепроницаемый материал), и поэтому быстрое высыхание глины с поверхности приводит не к ускорению сушки, а к растрескиванию кирпича-сырца. Это происходит из-за того, что поверхностный слой дает усадку при высыхании (до 7...10 %), а влажное ядро препятствует ей. Простейший способ предохранить кирпич от растрескивания — сушить его медленно, так, чтобы скорость испарения воды не превышала скорости ее миграции из внутренних слоев. Но этот путь снижает темпы производства.

Ускорить сушку можно, вводя в сырьевую смесь вещества, облегчающие миграцию влага к поверхности (например, опилки), или путем формования в кирпиче сквозных отверстий. Улучшение условий сушки пустотелого кирпича — залог более высокого качества материала.

При влажности кирпича-сырца 6...8 % его можно подавать на обжиг.

Для обжига используют печи различной конструкции от самых старых кольцевых, в которые кирпич укладывают и вынимают вручную, и до современных туннельных и щелевых, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит [4] от состава сырьевой массы и обычно находится в пределах 950... 1000 oС. Необходимую температуру обжига следует строго выдерживать.

Полусухой способ производства кирпича отличается от пластического тем, что глина влажностью 6...7 % измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец. Такой сырец не требует сушки — его сразу же после формования можно обжигать. Так как кирпичи полусухого прессования получаются более плотными, в них делают несквозные пустоты (так называемый пятистенный кирпич). Кирпич полусухого прессования имеет гладкие грани [4] и значительно меньше дефектов, чем кирпич пластического формования, но в то же время он менее морозостоек.

Относительно небольшой выпуск кирпича полусухого прессования объясняется сложностью прессов для формования сырца и невысокой их производительностью.

Производственные дефекты. Из-за слишком быстрой сушки и нагрева при обжиге кирпич деформируется и на его поверхности появляются трещины. При недостаточной температуре обжига получается недожженный кирпич (недожог) алого цвета, который не применяют из-за низкой прочности, водо- и морозостойкости.

При слишком высокой температуре обжига получается пережженный фиолетово-бурый кирпич (пережог — «железняк») повышенной плотности, с оплавленной поверхностью и искаженной формой.

У керамических изделий встречается скрытый дефект, называемый «дутик», который может проявиться не сразу, а после того, как кирпич (камень) достаточное время находился во влажном состоянии. В этом случае происходят выколы и разрушение поверхности. В месте откола хорошо виден белый порошок или белая тестообразная масса.

Причина таких дефектов [4] — небрежность подготовки сырьевой массы. Если в исходном сырье встречаются куски известняка или другой карбонатной породы состава СаСО3, то в случае, когда сырьевая масса не измельчается достаточно тонко, в свежеотформованном изделии могут оказаться кусочки известняка размером 1...5 мм. При обжиге они превращаются в оксид кальция (негашеную известь):

Негашеная известь при контакте с водой превращается в гидроксид кальция («гасится») с увеличением в объеме. Это приводит к выколам и разрушению изделий.

Экспериментальная часть

Объект исследования - отход цирконового производства Донецкой химико-металлургической фабрики (пос. Донское Волновахского района), содержащий нефелин в качестве основного компонента. Отход находится в количестве нескольких миллионов тонн и занимает сравнительно большую территорию.

Эти хвосты в настоящее время не находят эффективного практического применения. Хотя при анализе химического состава, можно предположить о их возможном использование для производства силикатных материалов и изделий. Например, для производства керамических изделий – керамического кирпича и плитки, труб, черепицы [7]. Так как он содержит значительное количество железа, то при использовании этого отхода могут быть получены окрашенные стекла, грунтовые и окрашенные покровные эмали и глазури.

Поэтому, экспериментальная часть работы заключается в исследовании возможности использования хвостов обогащения цирконовых руд в качестве сырья для производства керамического кирпича и плитки.

Химический состав отхода, приведенный в таблице 1, близок к составу природного сырья, используемого в качестве плавня.

Таблица 1 - Химический состав нефелинсодержащего отхода

| Компоненты | SiO2 | Al2O3 | Fe2O3 | TiO2 | MgO | CaO | K2O | Na2O | ZrO2 | П.п.п |

| Содержание, % | 39,31 | 32,87 | 1,01 | 0,28 | 0,61 | 1,53 | 5,92 | 16,33 | 0,10 | 2,04 |

Определены влажность нефелинового концентрата, которая колеблется в пределах 7-15 %, объемно-насыпная плотность – 1,36 кг/м3, гранулометрический состав: фракция от 0 до 0,16 мм - 53,46 %, от 0,16 до 0,315 мм – 54,41 %, от 0,315 до 0,63 мм – 39,25 %, от 0,63 до 1,25 мм – 20,77 %, от 1,25 до 2 мм – 5,41 % [3,7].

Проведены опыты с целью изучения возможности изготовления глиняного кирпича с использованием нефелинового отхода, Часов-ярской и Мариупольской глин, а также вскрышных глинистых пород месторождения каолинов Белая Балка.

Изготовлены лабораторные образцы следующих составов: 50 % нефелина и 50 % глины, 40 % нефелина и 60 % глины, 30 % нефелина и 70 % глины, 20 % нефелина и 80 % глины.

Для изготовления образцов по пластичной технологии [3] глину тщательно измельчали и просеивали через сито 05. Взвешивали точные навески глины и отхода в заданных процентных соотношениях по массе, перемешивали в сухом виде, затворяли водой для получения массы нормальной влажности, вакуумировали. Из полученной массы формовали образцы. После формования образцы высушивали в естественных условиях и в сушильном шкафу при температуре 105-120 оС.

При изготовлении образцов количество отхода влияло на формовочные свойства керамической массы. На стадии формования данный отход играет роль отощителя [7], то есть служит скелетом керамической массы. При добавлении его в больших количествах формование затруднялось. При добавлении нефелинсодержащего концентрата в смеси масс с Мариупольской (М) и Часов-ярской (ЧЯ) глинами количество отхода положительно сказывается на формуемость при добавлении его в количествах 20, 30, 40, 50 %. При добавлении отхода в смеси масс с вскрышными породами месторождения Белая Балка формование улучшалось при его количестве 20, 30 %.

С целью определения оптимальных составов, режимов и свойств изделий при введении в массу различного количества нефелинсодержащего отхода, образцы обжигались при температурах 1000, 1050, 1070, 1100 oС. На стадии обжига он выступает в роли плавня, из-за наличия в нем значительного количества щелочных и щелочноземельных оксидов, которые снижают температуру обжига.

Главными свойствами керамических изделий являются: водопоглощение, пористость, усадка, механическая прочность, плотность, морозостойкость, химическая стойкость, декоративные и др.

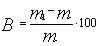

Водопоглощением называют [8] отношение, выраженное в процентах массы воды, поглощенной образцом при полном насыщении к массе сухого образца. Водопоглощение рассчитывается по формуле:

где В – водопоглощение, %;

m - масса сухого образца, г;

m1 - масса образца, насыщенного водой, г.

Пористость строительных материалов [8] - степень заполнения объема материала порами. По величине пор материалы подразделяют на мелкопористые и крупнопористые.

Воздушная усадка [8] – существенное уменьшение объема сырца, происходящее при удалении влаги в результате сушки.

Огневая усадка – изменение размеров изделия, происходящее при обжиге.

Воздушную и огневую усадку на лабораторных образцах определяли путем измерения размеров образцов до сушки, после сушки и после обжига.

Морозостойкость [8] – это способность керамических изделий, насыщенных водой, выдерживать многократное попеременное замораживание в воздушной среде и оттаивание в воде без признаков разрушения и без значительного понижения прочности. Показатель морозостойкости – количество теплосмен, которое выдерживает образец без признаков разрушения.

Механические свойства характеризуются способностью материала сопротивляться всем видам внешних воздействий с приложением силы. По совокупности признаков различают прочность материала при сжатии, изгибе, ударе, кручении и т. д., твердость, пластичность, упругость, истираемость.

Прочность [8] — свойство материала сопротивляться разрушению под действием напряжений, возникающих от нагрузки.

Предел прочности при изгибе рассчитывается по формуле:

где Gсж – механическая прочность, кгс/см2 ;

Р - нагрузка, кг;

S - площадь, см2 ;

Химическая стойкость [8] – это способность материалов в течение длительного времени противостоять действию химически активных реагентов.

На полученных образцах определялись воздушная, огневая и полная усадки, величина водопоглощения и механическая прочность [7]. Данные характеристики образцов приведены в таблице 2 (полукислый каолин (К), суглинки (С) и ожелезненный каолин (Ож.к) из месторождения Белая Балка).

Таблица 2 – Характеристики образцов

| Составы керамических масс, мас. % |

Температура обжига, oС | Водопоглощение, % | Воздушная усадка, % | Огневая усадка, % | Общая усадка, % | Механическая прочность, кгс/см2 | |

| глинистые | нефелин | ||||||

| 50 К | 50 | 1070 | 21,5 | 5,3 | 0,3 | 5,6 | 33 |

| 60 К | 40 | 1070 | 20,8 | 4,7 | 0,1 | 4,8 | 59 |

| 70 К | 30 | 1070 | 22,5 | 4,2 | 0,2 | 4,4 | 48 |

| 80 К | 20 | 1070 | 22,9 | 5,2 | 0,4 | 5,6 | 51 |

| 50 С | 50 | 1000 | 20,2 | 7,7 | 0,1 | 7,8 | 65 |

| 60 С | 40 | 1000 | 17,4 | 8,2 | 0,5 | 8,7 | 60 |

| 70 С | 30 | 1000 | 19,3 | 10,5 | 0,4 | 10,9 | 63 |

| 80 С | 20 | 1000 | 17,8 | 11,8 | 1,1 | 12,9 | 78 |

| 50 Ож.к | 50 | 1000 | 20,4 | 6,1 | 0,9 | 7,0 | 41 |

| 60 Ож.к | 40 | 1000 | 20,7 | 8,3 | 3,3 | 11,6 | 45 |

| 70 Ож.к | 30 | 1000 | 22,5 | 10,5 | 1,7 | 12,2 | 58 |

| 80 Ож.к | 20 | 1000 | 23,6 | 10,4 | 1,7 | 12,1 | 84 |

| 50 К | 50 | 1100 | 22,1 | 4,9 | 0,2 | 5,1 | 39 |

| 60 К | 40 | 1100 | 20,6 | 4,6 | 0,3 | 4,9 | 38 |

| 70 К | 30 | 1100 | 19,9 | 8,6 | 0,3 | 8,9 | 41 |

| 80 К | 20 | 1100 | 24,5 | 9,2 | 0,7 | 9,9 | 64 |

| 50 ЧЯ | 50 | 1000 | 10,2 | - | - | - | 135 |

| 60 ЧЯ | 40 | 1000 | 6,9 | - | - | - | 124 |

| 70 ЧЯ | 30 | 1000 | 8,5 | - | - | - | 128 |

| 50 ЧЯ | 50 | 1100 | 8,5 | 3,9 | 3,5 | 7,4 | 298 |

| 60 ЧЯ | 40 | 1100 | 4,9 | 5,1 | 3,2 | 8,3 | 320 |

| 50 М | 50 | 1050 | 12,5 | 6,5 | 0,5 | 7,0 | 81 |

| 60 М | 40 | 1050 | 14,8 | 11,2 | 0,4 | 11,6 | 87 |

| 70 М | 30 | 1050 | 15,5 | 13,2 | 0,1 | 13,3 | 92 |

| 80 М | 20 | 1050 | 10,9 | 11,2 | 2,7 | 13,9 | 208 |

По полученным результатам можно сделать следующие выводы:

- введение нефелинсодержащего отхода в количествах 20-50 % положительно сказывается на формующие свойства изделия, в зависимости от используемого глинистого сырья;

- при использование отхода температура обжига изделий уменьшается, а прочность увеличивается;

- полученные изделия с использованием отхода в смеси с Часов-ярской и Мариупольской глинами, могут использоваться для сооружения несущих строительных конструкций;

- полученные изделия с использованием отхода в смеси с вскрышными породами месторождения Белая Балка, могут использоваться как теплоизоляционные строительные материалы.

Таким образом:

- хвосты обогащения цирконовых руд могут служить дешевым заменителем природного сырья при производстве керамического кирпича и плитки;

- использование отхода способствует снижению техногенной нагрузки на окружающую среду.

Проанализировав химический состав отхода можно предположить использование его для получения различных керамических материалов. Поэтому в дальнейших работах магистров целесообразным было бы исследовать возможность получения других керамических материалов, например, цветных стекол, эмалей, черепицы.

Дальнейшие планы:

Использование нефелинсодержащего отхода в смеси с другими глинистыми материалами, выбор оптимальных составов, режимов, свойств этих изделий. Сравнение свойств полученных образцов по пластической технологии и полусухим прессованием. Введение различных красящих компонентов в керамическую массу для получения лучших деративных свойств изделий.

Список литературы

- Химическая технология керамики и огнеупоров /Под ред. П.П. Будникова. - М.: Стройиздат, 1972. - 552 с.

- Канаев В.К. Новая технология строительной керамики. – М.: Стройиздат, 1990. – 264 с.

- Получение керамических строительных материалов с использованием вторичных ресурсов. Е.Ю. Цыба, Н.И. Беломеря

- Мороз И.И. Технология строительной керамики. - К.: Госстройиздат, 1961. - 464 с.

- Крупа А.А., Городов В.С. Химическая технология керамических материалов. – К: В.Ш., 1990. – 399 с.

- Бетехин А.Г. Курс минерологии. – М.: Стойиздат, 1956. – 382 с.

- Использование хвостов обогащения цирконовых руд для получения керамических материалов. Е.Ю. Цыба, Н.И. Беломеря.

- Методические указания по курсу "Химическая технология керамики и огнеупоров" /Сост.: Беломеря Н.И., Панасенко А.И., Белогуров Ю.Н. - Донецк: ДПИ, 1989. - 44 с.

- Швайка Д. И. Справочник мастера по производству стеновой керамики.- К.: Будівельник, 1990.- 184 с.

-

Чаус К.В., Чистов Ю.Д., Лабзина Ю.В. Технология производства строительных материалов, изделий и

конструкций. – М.: Стройиздат, 1988. – 448 с.

© ДонНТУ 2008 Цыба Е.Ю.