Автореферат |

| RUS UA ENG |

| Кроз Валентина Владимировна Факультет: Экологии и химической технологии

|

Автореферат к выпускной работе магистра

Введение

Керамика – это материалы и изделия с камнеподобными свойствами, полученными в процессе технологической обработки минерального сырья (как правило, глинистого) и спекания его при высоких температурах [1, c. 56 - 59].

Название «керамика» происходит от греческих слов keramike – гончарное искусство и keramos – глина.

Поэтому, под технологией керамики всегда имели ввиду производство материалов и изделий с заданными свойствами из глинистого сырья [1, c. 61 - 64].

В наше время под технологией керамики понимают науку о методах производства изделий из разного минерального сырья путем их формования, сушки и обжига.

Сейчас производится великое множество строительных материалов и изделий из керамического сырья. Наиболее распространенными видами являются керамический кирпич, метлахские плитки, облицовочные плитки и др.

Все перечисленные изделия обладают высокими эксплуатационными качествами: морозостойкостью, прочностью, износостойкостью, устойчивостью к химическим реагентам и т.п. Кроме того, они являются незаменимыми художественно-декоративными элементами в архитектурном оформлении. Керамические изделия производятся из природного экологически чистого и относительно недорогого сырья, что также немаловажно.

Актуальность темы

Из Донецкой области ежегодно вывозятся миллионы тонн качественных огнеупорных глин и каолинов, а вскрышные материалы складируются в отвалах, так как не находят эффективного применения, а для производства керамических строительных материалов продолжается разработка карьеров, что оказывает экологическую нагрузку на Донецкий регион [2, c. 143 - 145].

Проблема использования многотоннажных отходов промышленности становится все более острой при интенсивном наращивании мощностей горнодобывающих предприятий. В настоящее время объем вскрышных и попутно добывающих пород превышает 3млрд. м3, около 1млрд. м3 составляют объемы отходов обогащения.

Многообразие состава и свойства вскрышных и попутно добываемых пород определяет широту диапазона утилизации их в различных отраслях промышленности строительных материалов [2, c. 145 - 146].

Как показывают исследования более 60% вскрышных отходов пород и отходов обогащения пригодно для получения керамических материалов строительного назначения.

Целью данной работы является исследование возможности применения вскрышных пород в качестве сырья для производства керамических строительных материалов [3, c. 234 - 237].

Научной значимостью обладает исследование свойств вскрышных глинистых пород, применяемых в качестве сырья для производства керамических материалов.

Практическая ценность: – получение керамического кирпича и плитки с использованием вскрышных пород.

Производство керамических строительных материалов

1 Сырьевые материалы

Множество сырьевых материалов, применяющихся в производстве изделий строительной керамики, можно объединить в три основные группы – пластичные, отощители и специальные добавки [4, c. 78 - 81].

К первым трем группам относятся минеральные материалы, которые образовались в результате сложных геологических процессов.

Такие материалы добываются, в основном, открытым способом.

Пластичные материалы – основной компонент шихты керамических масс в производстве изделий строительной керамики. Все глинообразующие минералы являются силикатами, имеющими слоистую структуру.

Главная их роль – скрепление массы.

Добавление плавней в массы выполняется для снижения температуры обжига и получения необходимого количества стеклофазы в обожженном материале [4, c. 85 - 87].

Каолин и глины являются основными компонентами керамических масс для производства строительной керамики.

Каолины, которые образовались в результате выветривания кристаллических пород магматического и метаморфического происхождения и каолины, которые остались на месте образования, называются первичными.

Они характеризуются наличием крупных зерен кварца. Из первичных каолинов распространены и имеют промышленное значение каолины, которые образовались вблизи гранитов, метаморфических гнейсов и магматитов [5, c. 111 - 115].

Вторичные каолины – это естественно обогащенные тонкодисперсные глинистые породы, образовавшиеся вследствие размыва и переотложения в водной среде первичных каолинов или продуктов выветривания остаточных месторождений.

Область применения каолинов определяется их минералогическим составом, который влияет на выбор способа обогащения сырья, технологических параметров производства, определяет сорт вещества и возможность изменения физико-химических и технологических параметров [5, c. 120 - 122].

Глинистые материалы, которые применяются в производстве керамики, классифицируют по огнеупорности, содержанию тонкодисперсных фракций, спекаемости, пластичности, содержанию грубодисперсных включений, а также по суммарному содержанию FeO и TiO2 в прокаленном состоянии [5, c. 124 - 126].

Все виды глин содержат определенное количество примесей, содержание основной примеси – кварцевого песка – даже в пределах одного пласта, изменяется от 10 – 20 до 40% и более. Распространенными примесями также является оксид железа, кальцит, карбонатные включения, мусковит, полевошпатные соединения.

В производстве керамических изделий используют каолинитовые и каолинит-гидрослюдистые глины, а также гидрослюдисто-каолинитовые и монтмориллонитовые. Минералогический состав, дисперсность оказывают преимущественное влияние на керамические свойства.

Легкоплавкие глины содержат железистые разновидности монтмориллонита (в основном фракцией менее микрона) и минералы гидрослюдистой группы с незначительной примесью каолинита.

В качестве плавней используют материалы с относительно невысокой температурой плавления или создают с другими компонентами массы легкоплавкие эвтектики.

Жидкая фаза, которая образовалась в процессе обжига, растворяли частички массы и способствует структурообразованию при более низких температурах, что важно для разработки энергосберегающих технологических процессов [6, c. 238 - 241].

Чаще всего используют полевые шпаты, пегматиты, плагиоклазы, перлит, нефелиновый концентрат. При введении в состав шихты в небольшом количестве, флюсующее действие оказывают кальцит, доломит, тальк, магнезит.

Из отощающих материалов широкое применение нашли кварц, кварцевые пески и отходы помольно-обогатительных комбинатов. Кварцевые пески относятся к рыхлым и сыпучим геологическим образованиям, которые состоят из несцементированных мелких зерен кварца, примесей других минералов [6, c. 242 - 245].

По происхождению кварцевые пески подразделяются на речные, озерные, морские и дюнные. Наиболее качественные дюнные пески, образованные в условиях стабильного положения береговой линии, при котором материал, который перемывается, длительное время находился в движении. При этом зерна механически и химически неустойчивых материалов разрушились и вымылись.

В керамической промышленности применяют также кварцевые пески, полученные в результате обогащения каолинов. Кварцевый песок не должен содержать видимые примеси, кроме зерен полевого шпата. Крупные включения отделяют на ситах.

2 Технология производства керамических материалов

Выбор способа производства и подготовки массы определяются свойствами глинистого сырья, сложностью шихты, формой и размерами изделий и требованиями относительно качества обожженных материалов.

Так как производство керамических строительных материалов требует весьма большого количества сырья, то заводы обычно располагаются вблизи месторождений [7, c. 145 - 148].

К основным изделиям строительной керамики относятся кирпич и керамический камень, некоторые разновидности плиток, черепица и керамические коммуникационные трубы.

В зависимости от свойств глины при производстве строительных материалов применяют способы полусухой, пластической и шликерной подготовки массы.

Способ полусухой подготовки массы применяется только для однродных по составу и окраске глин, которые обжигаются. Он включает в себя измельчение комовой глины, ее сушку в сушильном барабане, помол в дезинтеграторах и рассев глиняного порошка до нужного фракционного состава.

Подготовленный таким образом порошок с влажностью 8 – 9% после вылеживания поступает на прессование. Этот способ используют на некоторых заводах, которые используют однородное глинистое сырье.

Способ пластической подготовки массы предусматривает первичное сухое смешение компонентов, предварительно высушенных и измельченных. Перемешанную массу вначале увлажняют в смесителях до пластического состояния (влажность 18 – 22%), затем на ленточных прессах формуют в виде брикетов. Эти брикеты высушивают в камерных или туннельных сушилах до важности 7 – 9% в течении 20 – 24 часов, затем дробят и размалывают. Размолотый порошок перед прессованием вылеживается для усреднения влажности в течении суток [7, c. 149 - 153].

Этот способ является сложным и трудоемким, и в данное время от применения его постепенно отказываются.

Способ шликерной подготовки массы, благодаря хорошему смешению компонентов в виде суспензии, в последнее время стал очень распространенным, так как позволяет использовать неоднородные глины или их смесь и при необходимости широко применять плавни и красители. По этому способу глину распускают в воде и смешивают с тонкомолотыми твердыми материалами: плавнями, отощителями и красителями, заранее измельченными в шаровых мельницах периодического действия. До недавнего времени, а на некоторых заводах и по сей день, приготовленную суспензию обезвоживают на фильтрпрессах. Затем фильтрпрессные коржи перерабатывают на ленточных прессах в брикеты, которые высушивают в туннельных или других сушилах. Иногда сушку осуществляют в сушильных барабанах, но при этом фильтрпрессные коржи не перерабатывают, а разрезают на коржерезке или в стругаче на мелкие куски. Так или иначе, высушенную массу дробят и размалывают в порошок необходимодимого гранулометрического состава. Но громоздкая и трудоемкая технология фильтрпрессной переработки с дальнейшей сушкой массы сильно усложняет производство.

Для обжига используют печи различной конструкции от самых старых кольцевых, в которые кирпич укладывают и вынимают вручную, и до современных туннельных и щелевых, где кирпич обжигается в процессе продвижения его по печи. Температура обжига зависит от состава сырьевой массы и обычно находится в пределах 950... 1000 oС. Необходимую температуру обжига следует строго выдерживать [7, c. 154 - 157].

Возможные дефекты. Недопрессовка, т. е. недостаточное уплотнение порошка из-за низкой ее влажности (менее 5%) и недостаточного давления. Этот дефект можно предотвратить, тщательно следя за увлажнением массы и показаниями манометра.

Коробление наблюдается при превышении заданной влажности (в среднем 7%). При использовании масс различной тонкости помола для чернового и покровного слоя наблюдается расслоение вследствие различных усадочных напряжений в этих слоях. Коробление устраняется контролем влажности массы, тщательным смешением и сушкой, а также тщательным подбором состава массы.

Растрескивание может наблюдаться при слишком высоком давлении прессования, попадании в массу крупных частей (неисправное сито), а также вследствие нарушения режима сушки и обжига.

При слишком высокой температуре обжига получается пережженный фиолетово-бурый кирпич (пережог — «железняк») повышенной плотности, с оплавленной поверхностью и искаженной формой изделия.

У керамических изделий встречается скрытый дефект, называемый «дутик», который может проявиться не сразу, а после того, как кирпич (камень) достаточное время находился во влажном состоянии. В этом случае происходят выколы и разрушение поверхности. В месте откола хорошо виден белый порошок или белая тестообразная масса.

Неровности, нарушение граней, щербины, заусеницы, царапины и отбитые углы на изделиях являются следствием небрежного прессования, износа пресс-форм, матриц и транспортного оборудования. Для предотвращения этих пороков необходимо заменить изношенные детали [7, c. 158 - 160].

Экспериментальная часть

Объектами исследования являются вскрышные глинистые породы Русиновского месторождения и месторождения Белая балка. Этих отходов достаточно много, но они не находят практического применения, хотя по своему химико-минералогическому составу эти материалы близки к применяемым в строительстве глинистым [8, c. 50 - 51].

Целью экспериментальной части работы является исследование возможности использования данного вида глинистых материалов в качестве основного сырья для производства изделий строительного назначения [8, c. 50 - 51].

Приведем химический состав исследуемых глинистых материалов (каолина ожелезненного (КО), суглинка карбена (СК) и глины Русиновского месторождения (Р - 3)) в % (масс.):

Таблица 1 - Химический состав исследуемых материалов

| Сырьевые материалы | Компоненты | |||||||

|---|---|---|---|---|---|---|---|---|

| SiO2 | Al2O3 | Fe2O3 | TiO2 | MgO | CaO | R2O | П.п.п | |

| КО | 61,0 | 24,0 | 1,1 | 1,5 | 0,6 | 0,4 | 2,8 | 8,6 |

| СК | 65,0 | 21,0 | 1,0 | 1,5 | 0,6 | 0,4 | 2,8 | 7,7 |

| Р-3 | 60,0 | 26,0 | 0,2 | 1,5 | 0,6 | 0,4 | 2,8 | 8,5 |

Исследуемые материалы по минералогическому составу главным образом представлены глинистым минералом каолинитом (25 – 39%), а в качестве других глинистых присутствует гидрослюда, монтмориллонит, микроклин, плагиоклаз, слюда обломочная, а основная примесь – кварц (27 – 36%).

По химико–минералогическому составу видно, что данные материалы обладают примерно такими же составами, что и используемое в промышленности сырье, что позволяет предположить возможность применения данного вида материалов в технологии строительной керамики, например, для производства строительного кирпича и плитки.

Исследуемое сырье было проверено опытным путем в лабораторных условиях на основные свойства [8, c. 50 - 51].

Результаты опытов приведены в таблице 2:

Таблица 2 – Свойства исследуемого сырья:

| Свойства | Наименование сырья | ||

|---|---|---|---|

| Каолин ожелезненный | Суглинок карбена | Русиновская глина | |

| Вода затворения,% | 34 | 35 | 32 |

| Число пластичности | 26 | 29 | 30 |

.gif)

Рисунок 1 - технологический процесс (анимированный рисунок gif - animator,15 кадров, задержка 100 мс, 68,7 kb)

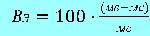

Вода затворения (Вз) показывает, какое количество воды необходимо добавить к абсолютно сухой глине (в % масс.) для получения пасты нормальной рабочей консистенции:

где мв – масса влажной навески глины нормальной консистенции, г;

мс – масса абсолютно сухой навески глины, г.

По числу пластичности (П) глины классифицируют на 5 групп: высокопластичные (П>25), среднепластичные (П=15-25), умеренно пластичные (П=7-15), малопластичные (П=3-7) и непластичные (не образуют пластичной массы) [9, c. 45 - 47].

Согласно полученным данным, приведенным в таблице 2, можно утверждать, что исследуемое сырье является вполне пригодным для изготовления изделий по пластической технологии.

Из исследуемых вскрышных глинистых пород изготавливали лабораторные образцы, для чего исходные материалы измельчали, просеивали через сито 05, готовили керамическую массу с оптимальной рабочей влажностью [9, c. 49 - 51 ].

Формование образцов производили пластическим способом [9, c. 53 - 55]. Глину просеивали через сито 05, затворяли водой до получения теста нормальной консистенции, Определяли воздушную и огневую усадку, интервал обжига (в пределах 950 – 1100 oС).

Обжиг образцов производили в электропечи.

Результаты опытов при оптимальной температуре обжига приведены в таблице 3:

Таблица 3 – Результаты исследования лабораторных образцов

| Свойства | Наименование образцов | ||

|---|---|---|---|

| КО | СК | Р-3 | |

| Воздушная усадка,% | 11,0 | 14,0 | 7,0 |

| Огневая усадка,% | 4,0 | 0,3 | 3,9 |

| Общая усадка,% | 15,0 | 14,3 | 10,9 |

| Оптимальная температура обжига,oС | 1050 | 1050 | 1100 |

| Прочность на сжатие,кгс/см2 | 169 | 110 | 105 |

Воздушная усадка (Ув) – существенное уменьшение объема сырца, происходящее при удалении влаги в результате сушки.

Огневая усадка (Уог) – изменение размеров изделия, происходящее при обжиге.

Воздушную и огневую усадку на лабораторных образцах определяли путем измерения размеров образцов до сушки, после сушки и после обжига [9, c. 56 - 57].

Усадочные явления в глинистых материалах зависят от их состава и свойств. Условия сушки также могут оказывать влияние на величину усадки.

Так, при медленной сушке в естественных условиях изменение размеров образцов будет больше, чем при искусственной сушке со сравнительно быстрым подъемом температуры [10, c. 23 - 27].

В интервале, где происходят усадочные явления, длина образца линейно зависит от его влажности. Следовательно, величина усушки для одной и той же глины будет определяться начальной влажностью образца.

Поэтому необходимо, чтобы исходная влажность образцов была одинаковой и соответствовала нормальной формовочной.

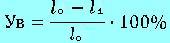

Линейную воздушную относительную усадку Ув количественно выражают изменением размеров керамического образца в процентах от его начальной длины [10, c. 28 - 33].

где l0 и l1 – длина свежесформованного образца и образца после сушки соответственно, мм.

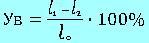

где l0 и l1 – длина свежесформованного образца и образца после сушки соответственно, l2-длина образца после обжига, мм.

Механические свойства характеризуются способностью материала сопротивляться всем видам внешних воздействий с приложением силы [11]. По совокупности признаков различают прочность материала при сжатии, изгибе, ударе, кручении и т. д., твердость, пластичность, упругость, истираемость.

Прочность (Gсж) — свойство материала сопротивляться разрушению под действием напряжений, возникающих от нагрузки. Предел прочности при изгибе рассчитывается по формуле:

где Gсж-механическая прочность, кгс/см2;

Р - нагрузка, кг;

S - площадь, см2

После обжига образцы подвергались тщательному осмотру. Образцы из глины Русиновского месторождения, до обжига имели сероватый оттенок, а после приобрели более белую окраску.

Образцы из каолина ожелезненного до обжига имели красновато-бурый цвет, а в интервале температур 1000 – 1050 oС наблюдалось изменение цвета от розоватого до желтого.

Образцы из суглинка карбена до обжига имели бурый цвет, а при температурах 1000 – 1050 oС – наблюдалось изменение цвета от красного до серовато-красного.

Причем отмечено, что на окраску влияет как химический состав исследуемых глинистых материалов, так и среда обжига.

Согласно полученным данным можно сделать следующие выводы::

- исследуемые вскрышные материалы обладают примерно такими же свойствами, что и используемое в керамической промышленности сырье;

- прочность исследуемого сырья соответствует прочности рядового строительного кирпича, используемого для постройки 2-х и 3-х этажных зданий;

- сырье также пригодно для получения изделий плотной керамики, например, плитки и клинкерного кирпича.

Проанализировав полученные результаты можно сделать вывод о том, что вскрышные породы вполне пригодны для получения различных керамических материалов.

Поэтому необходимо двигаться в этом направлении и изучать возможности их применения в более широком диапозоне.

Введение различных добавок, повышающих качество сырья, например плавней (нефелин, перлит, гранит). Выбор оптимальных составов, технологии изготовления и режимов обжига.

Список литературы

- Химическая технология керамики и огнеупоров /Под ред. П.П. Будникова. - М.: Стройиздат, 1972. - 552 с.

- Бетехин А.Г. Курс минерологии. – М.: Стойиздат, 1956. – 382 с.

- Чаус К.В., Чистов Ю.Д., Лабзина Ю.В. Технология производства строительных материалов, изделий и конструкций. – М.: Стройиздат, 1988. – 448 с.

- Августиник А. И. Керамика. - М.: Промстройиздат, 1957. - 483 с.

- Канаев В.К. Новая технология строительной керамики. – М.: Стройиздат, 1990. – 264 с.

- Крупа А.А., Городов В.С. Химическая технология керамических материалов. – К: В.Ш., 1990. – 399 с.

- Справочник по производству строительной керамики./Под ред. Д.Н. Полубояринова, В.Л. Балкевича - М.: Стройиздат, 1961.- 640 с.

- Кроз В.В., Дударева Е.А., Беломеря Н.И. Керамическе материалы строительного назначения на основе вторичных сырьевых материалов. - Материалы VIII международной конференции «Охрана окружающей среды и рациональное использование природных ресурсов». - Донецк: ДонНТУ, 2009 г. - 234 с.

- Юшкевич М.О., Роговой М.И. Технология керамики. - М.: Стройиздат, 1969. - 349 с.

- Кошляк Л.Л. Калиновский В.В. Производство изделий строительной керамики. - М.: Высшая школа, 1985. - 189 с.

-

Кирпич строительный. Краткий справочник.

http://kirpi4ik.ru/

© ДонНТУ 2009 Кроз В.В.

| ДонНТУ | Портал магистров ДонНТУ |