| RUS | UKR |

ENG | ДонНТУ | Портал магистров ДонНТУ |

Конограй Вікторія Юріївна

Тема магістерської роботи:

"Дослідження технологічного процесу виробництва вогнетривів і розробка раціональної системи автоматизації дозування вогнетривкої маси"

Керівник: Доцент, кандидат технічних наук

| Біографія |

Автореферат з теми магістерської роботи

Зміст:

- Актуальність

- Аналіз технологічного процесу підготовки вогнетривкої маси як об'єкта автоматизації

- Цілі та задачі розробки. Обгрунтування напрямку автоматизації технологічного процесу

- Обгрунтування й розробка схемотехнического рішення пристрою автоматизації

- Розробка дій з безпечної та безаварійної експлуатації розробленого пристрою

- Висновки

- Перелік посилань

1 Актуальність

Вагове дозування складових матеріалів є одним з найважливіших етапів виготовлення формованих вогнетривких виробів для металургійної промисловості.

Дозування шамоту повинне здійснюватися в заданих співвідношеннях або з невеликими відхиленнями від установлених норм. Шихту шамотних виробів виготовляють із сирої меленої глини й меленого шамоту, взятих у різних співвідношеннях.

Порушення заданого складу шихти приводить до періодичних змін показників властивостей і розмірів виробів. Підвищення кількості глини в шихті приводить до збільшення усадки маси у випалі й одержанню виробів менших розмірів. Маси з більшою кількістю глини можуть дати збільшений вихід неякісних виробів.

Таким чином, необхідний надійний контроль дозування матеріалу, без особистої участі людини, що обумовлює велику увагу автоматизації вагових дозаторів, де людині приділяється тільки роль керівника процесу.

Відсутність автоматичних порціонних вагових дозаторів, придатних для дозування сипучих матеріалів у вогнетривкому виробництві зумовило розробку відповідної системи дозування.

2 Аналіз технологічного процесу підготовки вогнетривкої маси як об'єкта автоматизації

Дозування компонентів шихти у вогнетривкому виробництві є важливою операцією і їй повинна бути приділена особлива увага.

Суху шихту шамотних виробів виготовляють із сирої меленої глини й меленого шамоту, узятих у різних співвідношеннях. Порушення заданого складу шихти приводить до періодичних змін показників властивостей і розмірів виробів. Підвищення змісту глини в шихті приводить до збільшення усадки маси у випалі й одержанню виробів менших розмірів. Маси з більшим змістом глини можуть дати збільшений вихід вогнетривів по тріщинах.

Шамотом називають глину, обпалену до температури, при якій вона втрачає пластичні властивості й, в основному, закінчує усадку. У шихту шамотних виробів додають шамот з метою зменшення усадки сирця при сушінні й випалі, а також для поліпшення внутрішньої структури цегли.Виробництво шамотних виробів складається з наступних переділів: грубого дроблення глини; сушіння глини; мливу глини на шамот; мливу й розсіву глини на зв'язування; випалу шамоту: дроблення шамоту; мливу й розсіву шамоту по фракціях; дозування компонентів шихти; змішування й зволоження шихти: пресування сирця; сушіння й випалу сирця [1].

Дозування, змішування й зволоження шихти

Порошки шамоту й глини в бункерах зберігаються окремо й за допомогою дозуючих пристроїв у певному співвідношенні видаються на стрічковий або гвинтовий конвеєри при застосуванні машин безперервного змішування шихти. При застосуванні машин періодичної дії для змішування шихти компоненти з бункерів видаються окремими порціями.

Для рядових шамотних виробів до складу шихти звичайно вводять шамот, глину й шлікер у відповідній пропорції. Дозовані компоненти шихти змішують у сухому виді, а потім воложать і змішують до одержання однорідної по складу й вологості маси. Для сухого й вологого змішування застосовують змішувальні машини безперервної або періодичної дії. Вологість шамотних мас, призначених для пресування сирця, допускається від 4 до 21% [2].

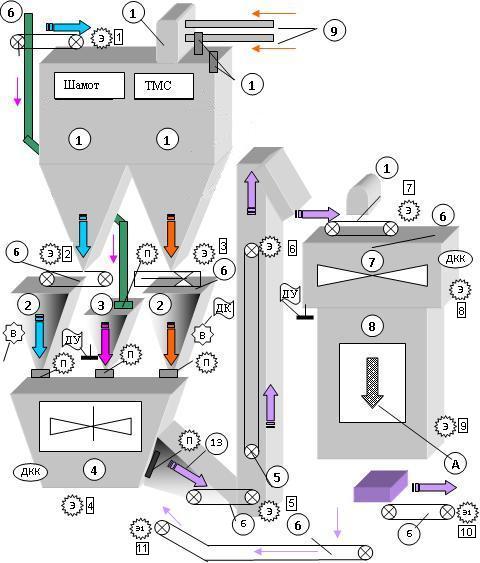

На рисунку 1 наведена технологічна схема пресування.

На схемі позначені:

Е- електропривід;

П - пневмоелектропривід;

В - ваги електромеханічні з датчиком ваги;

ДКК - датчик кінцевої кришки;

1- видатковий бункер;

2- ваговий дозатор;

3- шлікер;

4- змішувач;

5- елеватор;

6- транспортер;

7- живильник;

8- прес;

9- повітряна магістраль;

10- магнітний сепаратор;

11- ручний привід;

12- пиловловлювач;

13- накопичувальний бункер.

3 Цілі та задачі розробки. Обгрунтування напрямку автоматизації технологічного процесу

Аналіз роботи технологічної лінії показав наступні недоліки, що виникають при роботі існуючих ваговимірювальних бункерів (дозаторів) на виробництві:

1. під час роботи виникають моменти коли, у ваговій ємкості зависає частина зважуємого матеріалу;

2. не повністю закривається шиберний затвор або вигрузочний люк змішувача;

3. в застосовуваних методах дозування не враховується вплив таких параметрів, як, дисперсність завантажуваного матеріалу і вологість навколишнього середовища.

Все це призводить до незабезпечення складу компонентів маси, а, отже, до випуску неякісних виробів.

Метою даної роботи - є підвищення ефективності виробництва вогнетривів на основі обгрунтування раціональних параметрів і технічних рішень автоматичного управління дозаторами вогнетривкої маси, що виключають її заштибовку в бункерах.

Для досягнення поставленої мети необхідні наступні доробки системи управління:

- автоматичне вимірювання рівня завантаження накопичувальних бункерів і формування сигналів управління приводами, які завантажують вихідний матеріал (шамот) у них;

- застосування тензометричних пристроїв, які володіють малими габаритами і масою, високою чутливістю, можуть бути встановлені в різних місцях для вимірювання і дозволяють проводити вимірювання на видаленні для промислового моніторингу.

Контролю й керуванню підлягає ряд технологічних параметрів:

- вага матеріалу в дозаторах (кг);

- керування конвеєрами видаткових бункерів

- рівень у видаткових бункерах (м);

- керування живильниками;

- контроль положення заслінок бункерів.

Експлуатаційні вимоги:

1. Іскробезопасність;

2. Висока надійність пристрою;

3. Захищеність від пилу та встойчивість конструкцій до вібрацій;

4. Зручність при експлуатації й ремонті.

Технічні й технологічні вимоги:

1. Автоматичний вимір рівня завантаження сортових бункерів;

2. Застосування сучасних тензометричних пристроїв, що зважують, і вдосконалювання схеми силопередачі на дозувальних бункерах з метою підвищення точності зважування й максимального виключення впливу механічної погрішності;

3. Висока швидкодія;

4. Простота конструкції;

5. Уніфікація вихідних сигналів для узгодження розроблювального пристрою з існуючою системою контролю й керування.

Вимір ваги шамоту з використанням тензорезистора засновано на відомому явищі тензоэффекту - властивості матеріалів змінювати при деформації свій електричний опір.

На відміну від інших чутливих елементів вони володіють рядом переваг, які полягають у наступному:

1) малі розміри та вага;

2) динамічна й статична характеристики однакові;

3) вимірюють статичні й динамічні навантаження;

4) більша чутливість;

5) відсутність гістерезису;

6) діапазон вимірюваних сил від 10кН до 5МН;

7) точний вимір напруги, у певному місці на поверхні вимірюваного об'єкту;

8) швидкий відгук для швидкісних вимірів, завдяки компактній і легкій структурі;

9) чудова лінійність у межах широкого діапазону напруг;

10) вимір у широкому діапазоні температур і в несприятливих навколишніх середовищах;;

11) можливість вимірів на віддаленні для промислового моніторингу [5; 9].

4 Обгрунтування й розробка схемотехнического рішення пристрою автоматизації

На підставі вищеприведених положень розробимо структурну схему пристрою. Структурна схема пристрою автоматизованого керування завантаженням вагового дозатора й контролю рівня матеріалу у видатковому бункері шамоту наведена на рисунку 2.

На схемі позначені:

БЖ - Блок живлення;

ТД - Тензодатчик;

ДР - Датчик рівня;

МК- Мікроконтролер;

БІ - Блок індікації;

ПУ - Панель управління;

На вхід чутливого елементу - тензодатчика впливає вимірювана величина. Вхідною величиною є маса шамоту m, що перетворюється в силу діючу на балки бункеру, на яких розміщені датчики. Сила, що впливає, у свою чергу, викликає зміну довжини пружного елементу L (стиск), на якому розміщений вимірювальний пристрій. Зміна довжини передається на тензорезистори, де перетворюється в електричні сигнали - зміну опорів, а далі - у вихідні напруги Uвих.

Для посилення сигналу достатньому для нормальної роботи датчика використовується неінвертуючий операційний підсилювач, де напруга збільшується й потім надходить на АЦП. На АЦП відбувається кодування вимірюваного сигналу у двійковий код. Кодований сигнал аналізується в МК.

Пристрій узгодження з виконавчим органом (приводами засувки й живильника) забезпечує регулювання положення засувки й роботу конвеєра - живильника за допомогою мікроконтролера.

Блок індикації передбачений для висновку поточного стану блоку завантаження вагового дозатора, тобто чи здійснюється подача матеріалу; маса, задана технологією набрана; недостача матеріалу в дозаторі.

Використання датчиків максимального й мінімального рівнів матеріалу у видатковому бункері шамоту, дозволяє підвищити точність дозування. При спрацьовуванні датчиків мінімального рівня матеріалу на панель керування подається світловий сигнал про необхідність термінового заповнення видаткового бункера. Включається живильник і відновляється завантаження. Сигналізація про досягнення максимального рівня приводить до блокування роботи того або іншого живильника, дозволяючи уникнути пересыпания матеріалу й попереджає аварії встаткування [6; 7].

5 Розробка дій з безпечної та безаварійної експлуатації розробленого пристрою

Міри безпеки:

1. До експлуатації дозатора допускається обслуговуючий персонал, який вивчив пристрій і його принцип дії та пройшов курс навчання правилам безпеки, що діє на об'єкті;

2. Рами всіх транспортерів повинні бути надійно заземлені;

3. Розбирання блоків варто робити тільки при відключеній напрузі;

4. Робота з монтажу, експлуатації, обслуговуванню й ремонту дозатора повинна здійснюватися відповідно до "Правил технічної експлуатації електроустановок споживачів і правил техніки безпеки й експлуатації електроустановок споживачів до 1000В".

Розміщення й монтаж:

1. При встановленні дозатора необхідно врахувати можливість доступу для технічного обслуговування;

2. Шафа управління може встановлюватися на стійці або на стіні на відстані (по довжині кабельної траси) не більше 50м від дозатора;

Обслуговування вузла дозування

Вузел повинен утримуватися в особливій чистоті, тому його необхідно очищати від бруду й пилу кожну зміну.

Особливості експлуатації

Точність роботи дозаторів залежить від стану вагових механізмів і відповідного регулювання систем автоматичного управління. Для безвідмовної й точної роботи дозатора необхідно щодня проводити профілактичні огляди дозаторів з виконанням регулювань і перевірок.Вагові механізми дозаторів 1 раз у квартал перевіряють за допомогою зразкових комплектів гир. Спочатку вивіряють тару дозаторів і випробовують їх у ненавантаженому стані. При цьому стрілка циферблатного вказателю повинна бути на нулі. Урівноважена система дозаторів при навмисному порушенні її рівноваги повинна після 2-3 коливань вертатися в нейтральне положення [3].

Потім дозатори перевіряють під навантаженням контрольними гірями при максимальному, половинному й найменшому навантаженні. При всіх цих перевірках перевіряють "чутливість" вагового механізму. "Чутливість" циферблатного вказателя повинна бути такою, щоб вантаж-допуск відхиляв стрілку не менш чим на один розподіл. Вагові дозатори безперервної дії перевіряються зважуванням проб, відібраних за якийсь час (регламентується паспортом) роботи дозатора в сталому режимі.Перед пуском дозаторів у роботу варто перевірити стан електричних ланцюгів, магістралей стисненого повітря й кінцевих вимикачів. Необхідно ретельно стежити за станом ущільнень і манжет пневмоциліндрів і електроповітряних клапанів, тому що при їхньому зношуванні робота дозатора порушується внаслідок уповільненого ходу повітряних приводів. Під час роботи необхідно спостерігати за справністю всіх агрегатів дозаторів, не допускати підвищення доз або продуктивності дозаторів [4].

Висновки

У даній роботі було розроблено пристрій автоматизованого керування завантаженням вагового дозатора та контролю рівня матеріалу у видатковій бункері, який забезпечує:

1. виключення перевищення заданої дози зважуємого матеріалу і повного розвантаження дозуючого бункеру;

2. обробку вхідних сигналів і управління електроприводом живильників і шиберів;

3. контроль блокувань аварійних ситуацій.

Все це, в свою чергу, дозволяє підвищити точність дозування, що є найважливішою умовою досягнення високих техніко-економічних показників виробництва та випуску конкурентоспроможної продукції.

Перелік посилань

1. Технічний опис і інструкція для експлуатації вагового дозатора АВДЦ 425-М "Часовоярського вогнетривкого комбінату".

2. Стрелов К.К. Технічний контроль виробництва вогнетривів. М. Державне науково-технічне видавництво літератури по чорній та кольоровій металургії, 1952. – 307С.

3. Байсоголов В.Г. Механічне й транспортне встаткування заводів вогнетривкої промисловості. М.: "Металургія", 1981.- 294С.

4. Бауман В.А., Клушанцев Б.В.,. Мартинов В.Д Механічне встаткування підприємств будівельних матеріалів, виробів і конструкцій. М.: "Машинобудування", 1975. – 351С.

5. Рузга З. Електричні тензометри опору, за редакцією Троянського Е. А.. М.:МИР, 1964. - 356С.

6. Кабардін О. Ф. Фізика. М.:Освіта, 1988 – 367С.

7. Терещук Р.М., Терещук К.М., Сєдов С.А. Напівпровідникові приймально-підсилювальні пристрої. Київ: Наукова думка, 1988. – 800С.

8. Груба В.І., Нікулін Е.К., Оголобченко О.С. Технічні засоби автоматизації в гірській промисловості. К.:ІСМО,1998. – 373С.

9. Осадчий Е.П. Проектування датчиків для виміру механічних величин /Під ред. - М.: Машинобудування, 1979- 480С.

10. Гутніков В.С Інтегральна електроніка у вимірювальних приладах. 1974.

| Біографія | ДонНТУ | Портал магистров ДонНТУ |