| Автобіографія |

| ДонНТУ Портал магистрів ДонНТУ |

| УКР | РУС | ENG| | |

|

Мезнікова Катерина АртурівнаФакультет: Енергомеханіки і автоматизаціїКафедра: Гірничі машини Специальность: Гірниче обладнання Тема випускної роботи: ПІДВИЩЕННЯ ТЕХНІЧНОГО РІВНЯ ВИНЕСЕНОЇ СИСТЕМИ ПОДАЧІ ОЧИСНОГО КОМБАЙНА УКД 200-250 Науковий керівник: проф. каф. ГМ, к.т.н. Семенченко Анатолій Кирилович |

Автореферат з теми випускної роботи |

|

|

Об'єкт дослідження – винесена система подачі із частотним регулюванням швидкості подачі очисного комбайна УКД 200-250.

Мета роботи:Збільшення ресурсу, продуктивності й меж регулювання швидкості подачі, шляхом удосконалення винесеної системи подачі комбайна УКД200-250 на основі частотного регулювання швидкості подачі. ВВЕДЕННЯНа даний момент при відпрацьовуванні тонких шарів потужністю 0,8-1,2 м найбільш актуальним є питання підвищення якості вугілля. Тому створення й впровадження высоконадійних очисних комбайнів, що забезпечують роботу з навантаженнями 1,5-2,5 тис.тонн у добу, повинне забезпечити значне підвищення якості вугілля. Очисної комбайн УКД 200-250 є самим затребуваним для відпрацьовування тонких шарів. Коефіцієнт використання комбайнів УКД 200-250 становить 0,65 у той час як коефіцієнт використання інших комбайнів для тонких шарів не перевищує 0,3. Комбайн УКД 200-250 оснащений винесеною системою подачі (ВСП) з ланцюговим тяговим органом. Моделювання й оптимізація параметрів таких ВСП мають важливе практичне значення, тому що назріла необхідність підвищення їхніх тягово-швидкісних характеристик і розширення області застосування за рахунок використання частотно-регульованого приводу. Завданням даного проекту є розробка коректних динамічної й математичної моделей робочих процесів винесеної системи переміщення із частотно-регульованим приводом. 1 АКТУАЛЬНІСТЬ СТВОРЕННЯ ВИНЕСЕНОЇ СИСТЕМИ ПОДАЧІ ІЗ ЧАСТОТНИМ РЕГУЛЮВАННЯМВугільні комбайни можна класифікувати наступним чином.

Механізм подачі вуглевидобувного комбайна є одним з його основних елементів

Основні вимоги до механізмів подачі:

- забезпечення тягових зусиль і максимальних швидкостей відповідно до ДЕРЖСТАНДАРТ 11986 - 73 (для певних типорозмірів комбайна); Керування швидкістю подачі варто здійснювати залежно від навантаження приводу виконавчого органа. При використанні приводу, що складає з декількох двигунів для різних робочих органів, регулювання необхідно вести з умови підтримки навантаження на заданому рівні найбільш навантаженого двигуна. Регулятор швидкості подачі винний забезпечувати: миттєве припинення харчування двигуна подачі при різких перевантаженнях приводу виконавчого органа; захист приводу виконавчого органа від перекидання; обмеження граничної величини швидкості подачі. Гранична величина швидкості винна мати східчасте регулювання й установлюватися залежно від максимальної швидкості зведення кріплення за комбайном, що транспортує здатності конвеєрної лінії, інтенсивності газовыделення й ін. Розрізняють дві великі групи механізмів подачі - убудовані й винесені. Убудовані механізми одержали значне поширення. Механізм розташовується на комбайні й переміщається разом з ним. Рух комбайн одержує від обертових зірочок, що входять у зачеплення з тяговим органом, що закріплений по кінцях лави. Убудовані механізми подачі мають кілька достоїнств. Основне з них - нерухомість тягового органа, що забезпечує більше зручне й безпечне його розташування на комбайні, і в лаві. Нерухомий тяговий орган дозволяє значно знизити натяг робочої вітки тягового ланцюга й за цей рахунок розташувати робочу вітку таким чином, щоб не перешкоджати поперечному переміщенню забійного конвеєра й зведенню кріплення за комбайном (при скривленнях лави). Керування убудованим механізмом подачі спрощується, оскільки він розташований безпосередньо на комбайні. Тягові зусилля в ланцюзі такого механізму нижче, а його к.п.д вище, ніж к.п.д. винесеного механізму. Конструкція убудованого механізму часто простіше, оскільки він звичайно приводиться від загального двигуна. Однак останнє є й недоліком убудованого механізму. На подачу сучасного комбайна затрачається 10 - 12% потужності, що витрачає на виїмку. У зв'язку з тим, що рівень потужності приводу буває недостатній, витрати потужності на подачу ведуть до зниження витрат на виїмку й, як наслідок, до зниження продуктивності машини. Другий недолік убудованих механізмів - збільшення довжини комбайна, що особливо негативно позначається при роботі в тонких шарах, оскільки знижує прохідність. Обслуговування убудованих механізмів подачі, особливо в комбайнах для тонких шарів, складніше, тому що здійснюється в стиснутих умовах лави. Винесені механізми подачі мають інші недоліки, що перешкоджають їхньому широкому поширенню. Основний недолік таких механізмів - дві вітки тягового ланцюга, які значно затрудняють пересуванню забійного конвеєра, зведення кріплення (особливо при скривленнях лави) і знижує безпеку робіт. Конструкція такого механізму складніше. По-перше, для того, щоб не мати натягнутих галузей на всій лаві, доводиться використати два механізми, розташовані по обох її кінцях. По-друге, для забезпечення більше зручного підведення енергії (гідравлічної) і більше рівномірного розподілу її між механізмами бажано мати дві насосні станції, одна йз яких розташовується на вихідному струмені потоку повітря в лаві. По-третє, керування такими механізмами значно складніше, оскільки дії двох механізмів необхідно погодити, а для дистанційного керування потрібні спеціальний кабель й апаратура. Тягові зусилля у винесених механізмах вище, ніж в убудованих, тому що по всій лаві доводиться простягати дві вітки ланцюга, що зустрічають значні опори при своєму русі по ґрунті. Крім того, рухомі вітки тягового ланцюга й збільшена їх довжина погіршують динаміку подачі комбайна за рахунок значної потенційної енергії тягового органа, власних коливань зусиль у ланцюзі й впливи його другої вітки, що збільшує нерівномірність руху комбайна, підвищує динамічні навантаження, на привід його виконавчого органа й у деякій мері знижує продуктивність. До недоліків варто віднести часто й знижену силу ваги комбайна, що є основним фактором його стійкості під час роботи. При виборі типу механізмів подачі варто враховувати всі перераховані особливості. Тип приводу значно впливає на конструкцію й властивості механізмів подачі, тому питанню вибору приводу варто приділяти увагу. Гідравлічний привід, що перемінив механічні варіатори, одержав у цей час переважне поширення. Його достоїнства - можливість глибокого регулювання швидкості подачі від значень, близьких до нуля, до максимальних, можливість реверсування напрямку подачі без реверса руху основного двигуна, чітко працюєчий легко регульований запобіжний пристрій у вигляді клапана, що захищає ланцюг і механізм від перенапруги. Варіювання швидкістю подачі тут здійснюють зміною продуктивності насоса, реверс руху - зміною напрямку потоку рідини, що надходить у гідродвигун. Електричний привід з регульованою частотою обертання в загальному випадку володіє більше високим кпд у порівнянні з гідравлічним, та й конструктивно він при сучасному розвитку тиристорної техніки значно простіше й надійніше, особливо, при створенні механізмів подачі для важких комбайнів. Як видно з порівняльного аналізу переміщення очисних комбайнів для тонких шарів здійснюється за допомогою винесених систем подачі (ВСП). Це дає можливість використати для руйнування й вивантаження зруйнованого вугілля ту частину енергії двигуна комбайна, що витрачалася б на його переміщення при убудованому механізмі подачі, і за рахунок цього підвищувати продуктивність. Крім того, застосування ВСП дозволяє зменшувати довжину комбайна, що особливо важливо для цього класу машин при неспокійній гіпсометрії шару, а електричний привід із частотним перетворювачем швидкості дозволить підвищити кпд, тягово-швидкісну характеристику й розширити область застосування комбайна. Більше кращим є тиристорний привід. 2 РОЗРОБКА МАТЕМАТИЧНОЇ МОДЕЛІ ВСП ІЗ ЧАСТОТНО-РЕГУЛЬОВАНИМ ПРИВОДОМКомбайн УКД 200-250 призначений для виїмки пологонаклонных шарів (0-35 град.)з потужністю 0,85-1,3 м. Основні корпусні вузли перебувають із забійної сторони конвеєра. Опирається комбайн на конвеєр 2-мя забійними й 2-мя завальними нерегульованими опорними механізмами, на ґрунт одним напочвенным нерегульованим опорним механізмом. Побудова корпусних підсистем на основі декількох корпусів, компоновочі рішення підсистем приводу ВО на базі основного й поворотного редукторів. Комбайн має 1 електродвигун для обох підсистем приводу ВО й індивідуальні електродвигуни для підсистем подачі. Загальний вид комбайна представлений на рисунку 2.

1 – електродвигун для підсистем приводу ВО; 3, 4 – основні й поворотні редуктори підсистем приводу ВО; 5, 6 – завальні й забійні опорні механізми; 7 – опорний механізм, який опирається на грунт; 8 – виконавчі органи; 15 – гідродомкрати підсистем підвіски й переміщення ВО; 17 – портальна частина корпусних підсистем. Для складання математичної моделі (ММ) системи подачі розробимо динамічну схему комбайна із ВСП, що наведена на рисунку 5.

Уведемо наступні умовні позначки: Мдв1, Мдв2 – обертаючі моменти 1-го й 2-го електродвигунів; φдв1, φдв2 – кути повороту роторів 1-го й 2-го електродвигунів; Iдв1, Iдв2 – момент інерції роторів електродвигунів; Iзв – момент інерції приводної зірки; Ср – коефіцієнт твердості редуктора приводу ВСП; βp – коефіцієнт опору редуктора; Сц – коефіцієнт твердості ланцюга; βц – коефіцієнт опору ланцюга; φзв1, φзв2 – кути повороту приводних зірок; m1 – маса тягового ланцюга від зірочки 1 до комбайна; m2 – маса тягового ланцюга від зірочки 1 до зірочки 2; m3 – маса тягового ланцюга від зірочки 2 до комбайна. Розставимо сили, що діють на комбайн і ланки ланцюга.

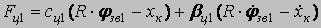

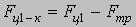

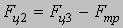

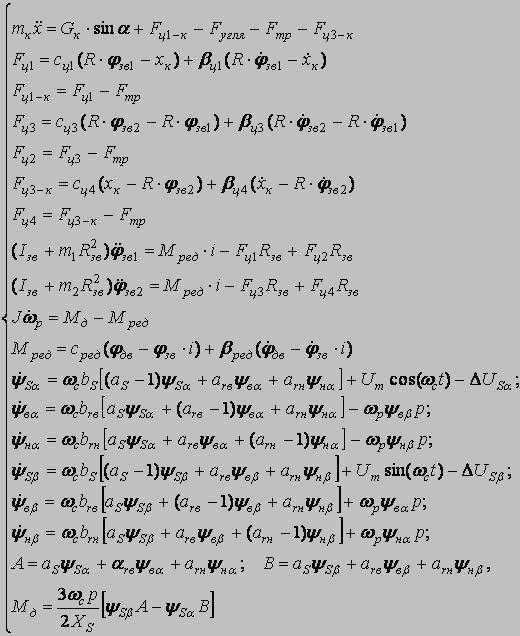

Опираючись на рисунки 3 й 4, можна сказати, що ММ робочих процесів ВСП очисного комбайна із частотно-регульованим приводом складається з наступних взаємодіючих модулів: - ММ частотно-частотно-регульованого асинхронного електродвигуна; - ММ ВСП, що включає привід, тяговий орган й очисної комбайн; - ММ формування сил опору руху комбайна. Математична модель зірочки 1:

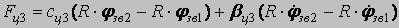

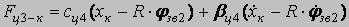

Математична модель зірочки 2:

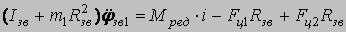

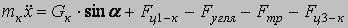

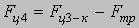

Модель комбайна:

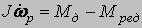

Модель двигуна:

ММ асинхронного двигуна розроблена на основі досліджень Парка-Горєва. Запропонована двоконтурна схема заміщення глубокопазного ротора, що дозволяє при параметрах, що не залежать від ковзання, урахувати вплив витиснення струму в роторі. Параметри схеми заміщення (рисунок 7) можуть бути обчислені за каталожним даними електродвигуна.

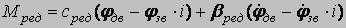

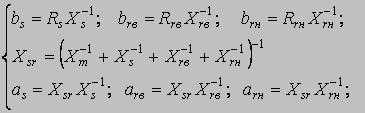

де Rs, Xs - активний й індуктивний опори фази обмотки статора; Rrв, Rrн - активні опори фаз верхньої й нижньої кліток ротора відповідно; Xrв, Xrн - індуктивні опори розсіювання верхньої й нижньої кліток ротора відповідно; Rm, Xm - активний й індуктивний опори взаємоіндукції; Rc, Xc - активний й індуктивний опори живильної мережі. Розрахункові коефіцієнти:

де bs, brв, brн - коефіцієнти відносного активного опору; as, arв, arн - коефіцієнти відносного реактивного опору. Основні рівняння ММ [3]:

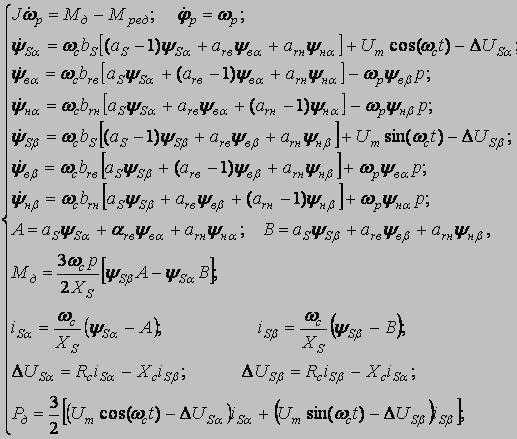

де φр, ωр - кут повороту й кутова швидкість обертання ротора; J - момент інерції ротора двигуна; Mд - електромагнітний момент, що розвиває двигун; Mс - момент навантаження на валу двигуна; ψSα, ψSβ, ψнα, ψнβ, ψвα, ψвβ - складові векторів потокосцеплень; ωс - кутова швидкість магнітного поля; t - поточний час; ΔUSα, ΔUSβ - проекції вектора спадання напруги статора на осі α і β, які враховують вплив живильної мережі; iSα, iSβ - струми статора в проекції на осі α і β Um - амплітуда напруги у фазі;

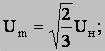

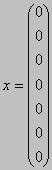

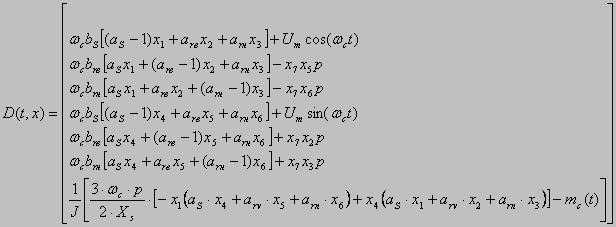

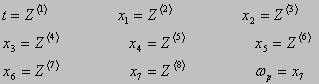

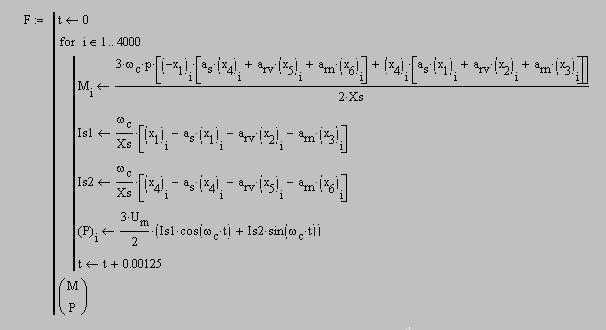

Uн - номінальна напруга мережі (лінійна); р - число пар полюсів електродвигуна; Рд - активна потужність, споживана електродвигуном. У загальному виді система має вигляд:

3 МОДЕЛЮВАННЯ ПРОЦЕСУ ЗАПУСКУ ДВИГУНАЗа допомогою програми Mathcad змоделюємо процес роботи асинхронного двигуна. Задамося каталожними даними, такимим як КПД і момент інерції: Крd=0.92 J=1.23

і параметрами схеми заміщення - активним й індуктивним опором фази обмотки статора, індуктивним опором взаємоіндукції, активним й індуктивним опорами верхньої й нижньої кліток ротора: Rs=0.052 Завдання моменту опору: m0=1500 Задамося початковими умовами й розрахуємо параметри правих частин ДР:

bs=Xs-1·Rs Розрахунок правих частин ДР:

ВИСНОВКИУ даному проекті була розроблена математична модель для обґрунтування параметрів винесеної системи подачі очисного комбайна із частотним перетворювачем. За допомогою програми Mathcad змодельований процес роботи асинхронного двигуна. ЛІТЕРАТУРА

На даному етапі магістерська робота перебуває в розробці. Після грудня 2009 р. більш докладну інформацію можна одержати в автора meznіkova@maіl.ru або в наукового керівника. |

|

| ДонНТУ | Портал магистрів ДонНТУ | Автобіографія | |