1. Введение

2. Актуальность

3. Цель работы

4. Основная часть

5. Вывод

6. Перечень ссылок

Угольная промышленность, во всех периодах развития Украины, является флагманом экономики и политики государства. Уголь сегодня является, практически главным энергоносителем страны, доля которого среди всех запасов энергоресурсов составляет 95,4%.

Шахта «Южнодонбасская №3» по административному делению входит в границы Марьинского района Донецкой области.

Шахта сдана в эксплуатацию в 1984 году с проектной мощностью 2,4 млн.т/год или 8000 т/сутки. В настоящее время установлена производственная мощность шахты в 1,2 млн. т/год или 4000 т/сутки.

Вступление в действие с 01.01.2008г. Киотского протокола открывает новые возможности для дегазации и утилизации шахтного метана. В связи со сложившейся в мире нехваткой и значительным удорожанием природного газа не целесообразно просто выбрасывать в атмосферу метан, тем самым разрушать озоновый слой. Ведь существуют современные технологии, позволяющие извлекать метан из угольных пластов и вмещающих пород и использовать его не только на нужды шахтных котелен, но и использовать его в когенерационных электростанциях.

Главной целью работы является: Попутная добыча метана с целью улучшения технико-экономических показателей шахты "Южнодонбасская №3" как предприятия добывающего не только уголь, а и метан из угольных пластов и вмещающих пород. Использование метана в качестве топлива для когенерационной электростанции и сжигание метано-воздушной смеси с низким содержанием CH4 на экологических дегазазационно-эмиссионных факельных установках, тем самым сокращая выбросы в окружающую среду, а так же продажу квот на выбросы в пересчёте на СО2.

Для достижения цели предусматривается комплексный подход по дегазации. Для этого необходимо рассмотреть следующие направления:

В настоящее время Украина ежегодно потребляет около 70 млрд. м3 природного газа, из которых лишь около четверти добывают в самой стране. Украина импортирует газ из России. Каждый день грядет за собой повышение цены на природный газ. Все это свидетельствует о том, что вопросы по использованию шахтного метана в настоящее время очень актуальны. Крупномасштабная добыча метана угольных месторождений позволит в значительной степени удовлетворить потребности Украины в энергоносителях.

По запасам сопутствующего углю метана Украина занимает четвертое место в мире - 15-20 трлн. м3, из которых от 11 до 13 трлн. м3 залегает на шахтах Донбасса. Здесь можно извлекать до 4 млрд. куб. м метана в год (эквивалентно 3 млн.т бензина). Наиболее газоносным является направление Красноармейск - Доброполье. Сейчас завершается ТЭО на разработку месторождений шахтного метана в Донецкой области, этот проект финансируется правительством США (в этой стране ежегодно добывается более 50 млрд. м3 метана).

По оценкам экспертов, запасы метана угольных пластов в Донецкой и Луганской областях превышают 3 трлн. м3.

Одной из шахт, где целесообразно разработать и внедрить проект извлечения и утилизации метана, является ш. «Южнодонбасская №3». Выбор этой шахты для оценки возможности осуществления газового проекта обусловлен наличием значительных запасов метана, высокой удельной газоносностью угольных пластов в пределах горного отвода шахты, значительным уровнем годовой добычи угля и благоприятными перспективами развития шахты.

Шахта «Южнодонбасская №3» сейчас разрабатывает угольные пласты С210, С11, С13, С16 на глубине 550-980м.

Концентрация метана на 1т. добытого угля составляет 20-182 м3 на 1тону. Увеличенные потоки метана наблюдаются вдоль моноклинальной складки в южной части шахты.

В период 1998-1999гг общий объем метана, добытого системой дегазации шахты, составил 6,16 млн м3, а при включенной системе вентиляции – 39 млн м3.

Таблица1

Состав газа на шахте «Южнодонбасская №3» |

||||||||

Глубина

|

Состав компонентов газа % от высшего – к среднему |

Газ на количество сухого обеззоленого угля м3/тонн |

||||||

Hе |

H2 |

СО2 |

CH4 |

C2H6 |

C3H8 |

N2 |

||

400-500 |

- |

4,1 |

8,3 |

59,1 |

0,1 |

0,0 |

31,2 |

10,5 |

500-600 |

0.0-0.74 0.08 |

0.0-3.6 0.37 |

0.1-8.7 0.4 |

60.3-94.1 82.2 |

0.0-0.2 0.08 |

0.0-1.4 0.09 |

3.4-29.3 13.6 |

9.0-19.1 13.5 |

600-700 |

0.0-0.11 0.05 |

0.0-5.0 0.4 |

0.1-6.3 2.8 |

52.9-93.5 |

0.0-0.7 0.13 |

0.0-0.1 0.01 |

4.3-37.2 12.8 |

6.9-26.2 15.8 |

700-800 |

0-0.11 0.041. |

0-7.4 0.595 |

1.0-13.9 8.0 |

57.5-92.9 80.8 |

0.0-1.8 0.36 |

0.0-0.4 0.05 |

3.9-35.2 14.3 |

7.9-34.5 14.3 |

800-900 |

0.0-0.11 0.04 |

0.0-8.6 0.42 |

0.3-7.1 3.4 |

59.2-93.4 80.8 |

0.0-3.9 0.57 |

0.0-1.32 0.09 |

4.3-36.2 14.1 |

6.5-28.5 15.5 |

900-1000 |

0.0-0.2 0.06 |

0.0-2.3 0.47 |

1.2-8.7 3.0 |

61.8-93.6 78.3 |

0.0-2.6 0.58 |

0.0-0.8 0.16 |

4.2-52.2 15.0 |

8.7-27.5 15.3 |

1000-1100 |

0.0-0.9 0.04 |

- |

1.5-17.0 5.4 |

53.5-91.3 73.8 |

0.0-2.1 0.64 |

0.0-0.8 0.19 |

6.6-30.4 18.7 |

10.1-18. 13.6 |

Таблица 2

Содержание газа в некоторых угольных пластах шахты «Южнодонбасская №3» |

|||

Угольный пласт |

Газ в пластах угля (миллион м3) |

||

Восстанавливающийся |

Запас |

Всего |

|

C18 |

150 |

118 |

268 |

C13 |

349 |

60 |

409 |

С11(8) |

154 |

40 |

629 |

С11 |

628 |

68 |

696 |

С10 (2) |

11 |

67 |

78 |

С10(2) |

9 |

17 |

27 |

С10(1) |

- |

281 |

281 |

С10 |

- |

208 |

208 |

С6(1) |

589 |

40 |

629 |

С4(3) |

61 |

331 |

392 |

С4(2) |

493 |

49 |

542 |

С2 |

- |

256 |

256 |

C11 |

- |

394 |

394 |

B51 |

- |

510 |

510 |

Усього |

2511 |

2356 |

4867 |

Для того, чтобы оценить балансовые запасы газа на шахте «Южнодонбасская №3» был проанализирован уровень дегазации за 10-летний период. В это время шахта добывала от 1,502 до 4,301 тонн угля в день, эмиссия метана составила 22,5-107,8 м3/мин. За этот период ежегодный обьем шахтного метана возрос с 11,9 до 47,6 м3 на тонну сухого обеззоленного угля, а его обычный уровень возрос с 19,2 до 28,2 м3/т .

Таблица 3

Год |

Метан, дессорбированный при добычи, миллион / год |

Использование метана миллион м год |

Состав метана в взятом |

Специфический |

Уголь |

||

1990 |

12.60 |

0.50 |

13.10 |

0.00 |

430 |

13.29 |

985.50 |

1991 |

16.30 |

0.00 |

16.30 |

0.00 |

0.00 |

16.54 |

985.50 |

1992 |

12.09 |

0.00 |

12.09 |

0.00 |

0.00 |

20.70 |

584.00 |

1993 |

15.77 |

0.00 |

15.77 |

0.00 |

0.00 |

17.73 |

886.95 |

1994 |

11.72 |

0.00 |

11.72 |

0.00 |

000 |

22.00 |

532.90 |

1995 |

15.24 |

1.05 |

16.29 |

0.00 |

910 |

26.25 |

620.50 |

1996 |

11.14 |

0.58 |

11.72 |

0.00 |

500 |

17.03 |

686.20 |

1997 |

15.56 |

2.58 |

18.14 |

0.00 |

22.30 |

16.96 |

1,069.45 |

1998 |

23.70 |

1.00 |

24.70 |

0.00 |

8.60 |

23.84 |

1,036.00 |

1999 |

15.27 |

2.89 |

18.16 |

0.00 |

25.00 |

14.83 |

1,224.90 |

Как вытекает из анализа результатов, в течение данного периода нормализованный объем метана – самый стойкий природный индекс запаса потенциального метана в области. Нормализованная добыча 31,1 м3 на 1 тонну угля в день.

Итак, более детально рассмотрим:

1 - Дегазация разрабатываемых угольных пластов скважинами, пробуренными из подготовительных выработок, осуществляется при подготовке пласта к выемке. Этот способ дегазации применяется как при столбовых, так и при сплошных системах разработки, если имеется достаточное опережение подготовительной выработки относительно лавы.

Применение восстающих (пробуренных по восстанию пласта) скважин при сроке их функционирования до 12 мес. на 20-50% эффективнее, чем нисходящих (пробуренных по падению пласта). Бурение пластовых скважин перпендикулярно направлению основной системы трещин кливажа увеличивает газоотдачу массива в скважины на 10-30% и сокращает длительность процеса дегазации.

Отсос таза пластовыми скважинами из не разгруженных от горного давления угольных пластов более эффективен при создании вакуума в скважинах. При любых способах дегазации создание вакуума в дегазационной системе является необходимой мерой, обеспечивающей перемещение газа по газопроводу.

Предварительная дегазация разрабатываемых пластов скважинами применяется при сплошной и столбовой системах разработки с выемкой по простиранию и падению (восстанию) пластов при пластовой и полевой подготовке выемочных участков. Передовая дегазация, т. е. каптаж метана из угольного массива разрабатываемого пласта скважинами, пробуренными впереди очистного забоя в зоне разгрузки пласта, менее эффективна, чем предварительная. Однако на высоко газоносных угольных пластах с низкой газопроницаемостью передовая дегазация может обеспечить извлечение 50-80% всего дренируемого скважинами метана.

Для схем, где дегазационные скважины бурятся в плоскости пласта из пластовых подготовительных выработок более эффективны параллельно-одиночные скважины, так как они относительно равномерно дегазируют пласт угля и могут быть использованы для нагнетания воды в пласт и увлажнения угольного массива для предотвращения внезапных выбросов угля и газа, снижения пылеобразования и предупреждения эндогенных пожаров.

При выборе схемы дегазации разрабатываемого пласта скважинами в условиях наиболее распространенных столбовых и сплошных систем разработки необходимо руководствоваться следующими положениями:

а) Отдавать предпочтение восстающим, параллельно-одиночным скважинам с параллельным расположением их относительно линии очистного забоя.

б) Принимать следующие геометрические параметры параллельно-одиночных скважин, пробуренных по пласту

в) Срок службы скважин предварительной дегазации принимать при столбовой системе разработки не менее 6 мес.

Длительность периода передовой дегазации зависит от длины опережающей части выработки, из которого бурятся скважины, и скорости подвигания очистного забоя и составляет 10-30 сут.

В течение всего срока службы скважины должны быть подключены к газопроводу и вакуумной системе.

г) Герметизация устьев скважин должна производиться специальными герметизаторами (механического, гидравлического или пневматического типа) или цементно-песчаным раствором. Пластовые скважины следует герметизировать на длину 4-10м, а скважины пробуренные вкрест простирания пласта через породную толщу, — 2-5 м.

При бурении нисходящих скважин в оконтуренные выработками угольный массив с выходом скважины в нижележащую выработку необходимо герметизировать устье скважины под обсадную трубу и часть скважины со стороны нижележащей выработки (глухая герметизация, обеспечивающая слив воды).

д) Величину вакуума принимать не менее 50 мм рт. ст.

е) При предварительной дегазации скважину оставлять подключенной к дегазационному газопроводу вплоть до подхода к ней забоя лавы или появления значительных подсосов воздуха. Расстояние, при котором должны отключаться дегазационные скважины, составляет 2-5 м.

ё) При использовании скважин для дегазации угольного массива с последующей обработкой пласта жидкостями (вода, вода с добавками и пр.) параметры скважин определять по факторам дегазации и нагнетания (увлажнения). Из двух значений принимать наименьшее расстояние между скважинами и наибольшую длину герметизации.

Возможны два варианта бурения скважин:

При большой длине лавы (свыше 250 м) дегазация угольного пласта может производиться восстающими и нисходящими скважинами. Эффективное применение нисходящих скважин возможно только при достаточно хорошем их осушении.

При столбовых системах разработки с выемкой по восстанию или падению скважины бурятся из наклонных выработок по простиранию пласта.

При параллельно-одиночной схеме дегазации скважины бурятся параллельно друг другу, причем каждая из них оборудуется индивидуально. В этом случае при заданном коэффициенте эффективности дегазации разрабатываемого пласта расстояние между осями скважин определяется для каждого блока по расчетным формулам. В зависимости от этих условий разработки угольных пластов это расстояние изменяется от 5 до 30м.

2 - Дегазация выработанного пространства при помощи скважин, пробуренных над куполом обрушения пород кровли, применяется при залегании сближенного пласта в зоне обрушения и интенсивного смещения пород (до 10 вынимаемых мощностей разрабатываемого пласта) при значительном метановыделений из выработанного пространства вблизи лавы. Забой таких скважин должен располагаться выше первоначального купола обрушения пород.

Угол наклона скважины к горизонту β определяется по формуле:

где α - угол падения пласта, градус; принимается со знаком плюс при бурении скважины в сторону падения, со знаком минус — в сторону восстания. При системах разработки с выемкой по падению (восстанию) угол а в формуле не учитывается;

n — кратность вынимаемой мощности пласта. При сплошной системе разработки и крепких труднообрушающихся породах кровли n=9-11, при породах средней крепости n=8?9, при слабых породах кровли и склонных к пучению породах почвы n=6-7. При столбовой системе разработки эти величины должны уменьшаться на 1-2;

mв — вынимаемая мощность пласта, м;

φ —угол разворота, принимаемый равным 45-70° при сплошной и 55—75° при столбовой системах разработки;

b — зона, препятствующая разгрузке пород (ширина подштрекового целика или бутовой полосы);

Ψ — угол обрушения, градус.

Длина скважин lc рассчитывается по формуле:

Длина герметизации устья скважины определяется по формуле, при этом n принимается равным 5-6. Если сближенный пласт залегает на высоте меньше (5-6) mв, то скважина герметизируется на 0,5 м ниже залегания сближенного пласта. При такой герметизации Устья скважины коэффициент эффективности дегазации выработанного пространства принимается равным 0,4.

Расстояние r между скважинами следует принимать 10—20 м. Концентрация метана в отсасываемой по скважинам смеси составляет 20-30%, а при герметизации Устья скважин на высоту, равную пяти—шести вынимаемым мощностям пласта, — 30-40%.

Для предупреждения скоплений метана у сопряжения лавы с вентиляционной выработкой рекомендуется бурить в сторону очистного забоя две-три скважины длин 10-15 м под утлом 15-20° к вертикали или вертикальные скважины (свечи) длиной до 10 м. В этом случае расстояние между соседними группами скважин — 30-40 м, а расстояние между вертикальными скважина 10-15 м.

Дегазация скважинами, подключенными к оставляемому в выработанном пространстве газопроводу, может быть применена на участках, отрабатываемых лавами по простиранию или падению пласта. В лавах по восстанию этот способ дегазации применять не рекомендуется, так как газопровод может быть залит водой.

3 – Для отбора метано-воздушной смеси из исходящей струи шахты необходимо произвести расширение главного вентиляционного штрека в ширину, для создания основания слепого ствола диаметром 15м. Затем пройти непосредственно камеру для отбора метано-воздушной смеси по технологии слепого ствола. Камера должна быть с внутренним диаметром 10-12м высотой 20-25м и куполообразным сводом. В камере должно быть установлено оборудование по мониторингу метана в воздушной смеси типа Утас. С поверхности шахты проходится скважина колтюбинговой установкой в купол камеры. От устья скважины прокладывается трубопровод к мембранным установкам. В куполе монтируется люк. При достижении концентрации метана 3,5% должен срабатывать механизм открывающий люк и газ под силой естественной дипресии поступает по скважине и трубопроводу к мембранным установкам.

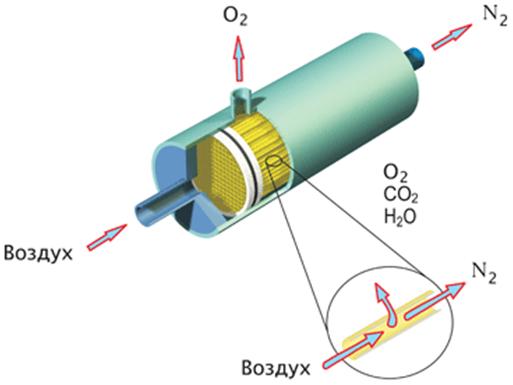

4 – Основой мембранной технологии разделения газов является мембрана, с помощью которой происходит разделение газов.

Для мембранного разделения газов применяется современная половолоконная мембрана, состоящая из пористого полимерного волокна с нанесенным на его внешнюю поверхность газоразделительным слоем. Пористое волокно имеет сложную асимметричную структуру, плотность полимера возрастает по мере приближения к внешней поверхности волокна. Применение пористых подложек с асимметричной структурой позволяет разделять газы при высоких давлениях (до 6,5 MПа).

Толщина газоразделительного слоя волокна не превышает 0,1 мкм, что обеспечивает высокую удельную проницаемость газов через полимерную мембрану. Существующий уровень развития технологии позволяет производить полимеры, которые обладают высокой селективностью при разделении различных газов, что, соответственно, обеспечивает высокую чистоту газообразных продуктов. Современный мембранный модуль, используемый для технологии мембранного разделения газов, состоит из сменного мембранного картриджа и корпуса. Плотность упаковки волокон в картридже достигает значений 500–700 квадратных метров волокна на один кубический метр картриджа, что позволяет минимизировать размеры газоразделительных установок.

Рисунок 2, - Схематическое изображение газоразделительного картриджа

Корпус модуля имеет один патрубок для входа исходной смеси газов и два патрубка для выхода разделенных компонентов.

Разделение смеси с помощью мембранной технологии происходит за счет разницы парциальных давлений на внешней и внутренней поверхностях половолоконной мембраны. Газы, «быстро» проникающие через полимерную мембрану (например, H2, CO2, O2, пары воды, высшие углеводороды), поступают внутрь волокон и выходят из мембранного картриджа через один из выходных патрубков. Газы, «медленно» проникающие через мембрану (например, CO, N2, CH4), выходят из мембранного модуля через второй выходной патрубок.

Рисунок 3, - Скорость проникновения газов через вещество мембраны

В Украине для обеспечения собственным теплом и электроэнергией метан уже используется на ГП "Макеевугль", шахтоуправлении "Донбасс",а также на шахтах им. Баракова, "Суходольская-Восточная", "Самсоновская-Западная".

В начале 2009 г. компания ДТЭК объявила тендер по продаже квоты на выбросы в рамках Киотского протокола. За реализацию 720 тыс. т можно выручить около 7 млн. евро.

Итак, внедрив проект по комплексной дегазации шахтных пластов и вмещающих пород на шахте «Южнодонбасская №3» мы не только повысим безопасность труда шахтёров и увеличим нагрузку на очистные забои, но и сможем использовать метан в качестве топлива для когенерационной электростанции тем самым сокращая затраты на электроэнергию и снижая себестоимость 1 тонны угля.

© ДонНТУ, 2009, Скрыпник А.В.