Сурова Г.Г. Розробка СКС дослідження дефектів листового прокату

Актуальність роботи

Сучасне виробництво використовує для виявлення поверхневих дефектів заготовок на етапі листового прокату візуальні методи, які мають наступні недоліки:

- трудомісткість;

- низька точність внаслідок суб'єктивності думки фахівця, що проводить діагностику;

- тривалість виконання оцінки якості металопрокату;

- коштовніть процедури оцінки

В порівнянні з методами візуальної оцінки, автоматизація процесу розпізнавання поверхневого дефекту має більшу продуктивність і набагато меншу трудомісткість при визначенні ряду фізичних характеристик поверхневого шару металу. Створення оперативної системи діагностики дефектів металопрокату відкриває широкі горизонти для удосконалення виробничих процесів, в тому числі виявлення порушень виробництва під час самого виробництва, а не на стадії контролю якості, post factum, що дає можливість виправити неполадки і не допустити подальше псування продукції.

Мета та завдання роботи

Мета дослідження - пошук методів підвищення швидкості та точності розпізнавання дефектів, а також створення оперативної спеціалізованої комп'ютерної системи підтримки прийняття рішень при оцінці дефектності прокату.

Об'єкт дослідження - поверхня листового прокату.

Об'єкт діагностики - сукупність поверхневих дефектів прокату, що виникли через порушення у технології виготовлення.

Завдання дослідження - створення оперативної комп'ютерної системи,що автоматизує процес виявлення дефектів, досліджує і класифікує знайдені дефекти.

Огляд існуючих розробок і наукова новизна

На даний момент розробка систем автоматизації контролю якості металургійної продукції ведеться в усьому світі.

Оцінкою якості макроструктури темплетів займаються провідні фахівці Магнітогорського металургійного комбінату, студенти, аспіранти та співробітники Магнітогорського державного технічного університету [1].

Фахівці фірми «Уралмаш - Металургійне обладнання» досліджують взаємозв'язок параметрів якості заготовки з параметрами, що характеризують процес розливання [2]. Сорокина Л.И., співробітниця ТОВ «ВідеоТесТ» (м. Санкт-Петербург) веде роботи за стандартизацією автоматизованих методик контролю мікроструктури металу [3].

Випускниця ДонНТУ Гатілова Ю.С. присвятила свою магістерську роботу проблемі діагностики дефекту металопрокату типу плена [4].

Наукова новизна ж моєї роботи полягає в дослідженні та застосуванні «швидких» методів обробки зображення з метою створення оперативної системи діагностики дефектів, що є надзвичайно важливим в умовах безперервного виробництва.

Діагностика поверхневих дефектів листового прокату

Відбраковування за дефектами сталеплавильного походження на стадії листового прокату через виявлення поверхневих дефектів становить 1,5% [4].

Дефекти поверхні листового прокату поділяються на 3 типи в залежності від причин їх появи:

- Дефекти поверхні, зумовлені якістю литої заготовки (розкатана кірочка, пузир, здуття, розшарування, розкатаний пригар, розкатана тріщина, гармошка)

- Дефекти поверхні, що утворилися в процесі деформації (деформаційна рваніна, рваніна на кромці, затягнута кромка, прокатна плена, тріщина, шпаківня, підріз, поріз, зморшки, ризки, наскрізні розриви, надриви, продир, наколи-проколи, відбитки, розкатані відбитки, сітка відбитків, лускатість, перегрів поверхні, вкатана окалина, рябизна раковини від окалини, вкатані металеві частинки, раковина-вдав, відстаючі окалини, вкатані чужорідні частинки, заплески, сліди абразивної зачистки, сірі плямисті навуглерожування, плями забруднення, плями злипання, завусенець, зазубріни, торцева тріщина, смуги-лінії ковзання, смуги нагартовки, перегини, кольори побіглості).

- Дефекти поверхні, що утворилися при оздоблювальних операції (травильні тріщини, недотрав, перетрав, наліт шламу, залишки окалини, плями іржі, відтінки травлення, шліфовочні тріщини, вм'ятини, подряпини, матова поверхня) [5]

В залежності від ступеня ураженості дефектами усі вироби підрозділяють на чотири групи:

- придатні, що повністю відповідають всім встановленим вимогам технічної документації та стандартів;

- умовно придатні, які мають невеликі відхилення від встановлених вимог (малі дефекти), що не роблять істотного впливу на експлуатаційні показники виливка або виробу в цілому; вироби допускаються до подальшої обробки і використовуються за своїм призначенням з дозволу головних фахівців промислових підприємств після ретельної оцінки дефектів;

- виправимий брак - вироби, що мають один або кілька виправимих дефектів, після виправлення яких вони можуть бути допущені до подальшої обробки і використання за призначенням;

- невиправний або остаточний брак - вироби, що мають такі дефекти, виправлення яких технічно неможливо або економічно недоцільно, або якість виправлення яких неможливо проконтролювати.

Принцип одержання зображення дефекту

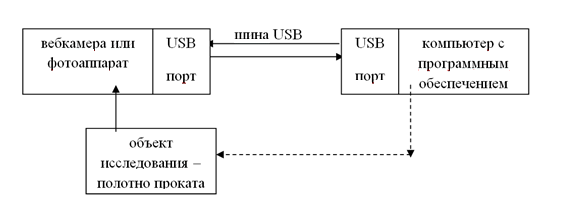

Будь-яку систему можна умовно розбити на шість взаємопов'язаних частин:

- Досліджуваний об'єкт;

- Перетворювач;

- Система сканування;

- Прийомопередатчик;

- Система керування;

- Система запам'ятовування і відображення даних.

У даному випадку об'єктом дослідження є поверхня листового прокату. В якості перетворювача аналогової інформації стану поверхні прокату, системи сканування і пріемопередатчіка виступає веб-камера або фотоапарат з дистанційним керуванням через USB порт. Система керування представлена персональним комп'ютером зі спеціалізованим програмним забезпеченням, де система запам'ятовування - пам'ять (база даних), відображення - дисплей комп'ютера та інші загальноприйняті носії інформації (принтери, магнітні накопичувачі тощо).

Рис.1 Схема разрабатываемой системы диагностики

Етапи діагностики поверхневих дефектів:

- Виявлення поверхневого дефекту на оцифрованих зображеннях поверхні прокату після обробки зображення:

a. фільтрація,

b. сегментація областей.

- Визначення фізичних характеристик поверхневого дефекту (площа, форма, колір, місцезнаходження).

- Класифікація дефектів.

Обробка цифрового зображення

Однією з головних і важкорозрішуємих до цього часу проблем є погана якість зображення, його зашумленість. Шумозаглушення служить для поліпшення візуального сприйняття, збільшення чіткості зображення, як передобробкі для подальшого розпізнавання, при стисненні відеопослідовностей та зображень.

Джерела шуму можуть бути різними:

- неідеальне обладнання для захоплення зображення;

- погані умови зйомки - наприклад, сильні шуми, що виникають при поганому освітленні;

- перешкоди при передачі за аналоговими каналами - наводки від джерел електромагнітних полів, власні шуми активних компонентів (підсилювачів) лінії передачі.

Відповідно, шуми теж бувають різних видів. Найпоширеніші:

- білий шум - сигнал, відліки якого не корелюють один з одним, і його різновид - білий гаусовскій шум, який виникає, зокрема, при поганих умовах прийому сигналу;

- імпульсний шум - випадкові ізольовані крапка на зображенні, значення яких значно відрізняється від значень навколишніх крапок (звичайно виникає при передачі за аналоговим каналом);

- кольорові плями - характерні для аналогового сигналу;

- шум виду «сіль і перець» (як правило, викликається перешкодами в електромережі)

Алгоритми шумозаглушення зазвичай спеціалізуються на придушенні якогось конкретного виду шуму. Не існує поки універсальних фільтрів, що детектують переважно всі види шумів. Однак багато шумів можна досить добре наблизити моделлю гауссовского білого шуму, тому більшість алгоритмів орієнтовано на придушення саме цього виду шуму.

Можна виділити наступні базові підходи до просторового шумозаглушення:

- Лінійне усереднення пікселів за сусідами

- Медіанна фільтрація

- Математична морфологія

- Гаусове розмиття

- Методи на основі вейвлет-перетворення

- Метод головних компонент

- Анізотропна дифузія

- Фільтри Вінера

У ході експериментів, проведених в середовищі Matlab, найбільш прийнятним методом виявилася медіанна фільтрація:

Рис.2 Вихідне зображення (міхур-здуття)

Рис.3 Результат медіанної фільтрації

Анімація.1 Застосування інших фільтрів:

Розмір анімації: 113 Кбайт

Кількість кадрів: 5

Експозиція кадру: 2 сек (1 кадр), 5 сек (2-5 кадр)

Кількість циклів повторення: 8

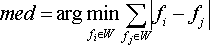

Принцип медіанної фільтрації

Для кожного пікселу в деякому його оточенні (вікні) шукається медіанне значення і присвоюється цьому пікселю. Визначення медіанного значення: якщо масив пікселів відсортувати за їх значенням, медіаною буде середній елемент цього масиву. Розмір вікна відповідно повинен бути непарний, щоб цей середній елемент існував.

Медіану також можна визначити формулою:

де W - безліч пікселів, серед яких шукається медіана, а fi - значення яскравості цих пікселів.

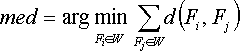

Для кольорових зображень використовується векторний медіанний фільтр (VMF):

где Fi - значения пикселей в трехмерном цветовом пространстве, а d - произвольная метрика (например, евклидова). [6]

Можливості прискорення алгоритму фільтрації:

• робити кілька кроків швидкого сортування до отримання медіани

• конкретна реалізація для кожного радіусу вікна [7]

Сегментація об'єктів

Сегментацією зображення називається розбиття зображення на несхожі за деякою ознакою області. Передбачається, що області відповідають реальним об'єктам, або їх частинам, а межі областей відповідають кордонам об'єктів. Сегментація відіграє важливу роль в задачах обробки зображень та комп'ютерного зору. Методи сегментації можна розділити на два класи: автоматичні - не потребують взаємодії з користувачем і інтерактивні - використовують користувальницькі введення безпосередньо в процесі роботи.

Задачі автоматичної сегментації діляться на два класи:

1. виділення областей зображення з відомими властивостями

2. розбиття зображення на однорідні області

Між цими двома постановками завдання є принципова різниця. У першому випадку завдання сегментації полягає у пошуку певних областей, про які наявна апріорна інформація (наприклад, ми знаємо колір, форму областей або цікаві нам області представляють собою зображення відомого об'єкта). Методи цієї групи вузько спеціалізовані для кожної конкретної задачі. Сегментація в такій постановці використовується в основному в задачах машинного зору (аналіз сцен, пошук об'єктів на зображенні).

У другому випадку ніяка апріорна інформація про властивості областей не використовується, зате на саме розбиття зображення накладаються деякі умови (наприклад, всі області повинні бути однорідні за кольором і текстурою). Так як при такій постановці задачі сегментації не використовується апріорної інформації про зображені об'єкти, то методи цієї групи універсальні і застосовні до будь-яких зображень. В основному сегментація в цій постановці застосовується на початковому етапі рішення задачі, для того, щоб одержати уявлення про зображення в більш зручному вигляді для подальшої роботи.

Для грубої оцінки якості методу в конкретній задачі зазвичай фіксують кілька властивостей, які повинні мати хороша сегментація. Якість роботи методу оцінюється в залежності від того, наскільки отримана сегментація володіє цими властивостями. Найбільш часто використовуються наступні властивості:

- однорідність регіонів (однорідність кольору або текстури)

- несхожість сусідніх регіонів

- гладкість кордону регіону

- маленька кількість дрібних «дірок» всередині региона та т.і. [8]

Після фільтрації ми маємо приблизні межі дефектів прокату (80-90% істинного розміру дефекту). Далі обираємо пиксель всередині виявленою області та застосовуємо схему нарощування односвязних областей навколо нього. Прийнявши отриманий результат в якості основи для подальшої обробки, застосовуємо уточнюючий алгоритм, наприклад, метод виявлення країв Канни.

Вигода в часі досягається також за рахунок того, що якщо на знімку після швидкої фільтрації не виявлений дефект прокату, то подальші більш довгі процедури сегментації не виконуються. Крім того, можлива реалізація потокового режиму виконання програми виявлення. Основний потік стежить за кожним кадром, виконує фільтрацію зображення і передає зображення зі знайденим дефектом новому потоку, який виконує детальне дослідження дефекту.

Плановані результати

При написанні даного автореферату магістерська робота ще не завершена. Остаточні результати планується отримати в грудні 2009 року. Повний текст роботи та матеріали можуть бути отримані за електронною адресою у автора або керівника після зазначеної дати.

Висновок

Застосування розробок автоматизації дефектоскопії в процесі виробництва та експлуатації виробів дасть великий економічний ефект за рахунок скорочення часу, затрачуваного на обробку заготовок з дефектами, економії металу.

У даній роботі виконано короткий опис предметної області, зроблено огляд існуючих наукових напрацювань, вибрані і проаналізовані методи обробки зображення, що застосовуються для даної прикладної задачі.

Список використовуваних джерел

- Капцан Ф.В., Суспицын В.Г., Логунова О.С., Павлов В.В., Нуров X.X. Организация автоматизированного рабочего места в системе оценки качества макроструктуры заготовок в ЭСПЦ ММК// Сталь. 2006 № 11. С. 80 - 82

- Паршин В. М., Чертов Л. Д. Интеллектуальные системы управления качеством непрерывнолитой заготовки// Сталь. 2005 № 2. С. 37 - 43.

- http://lityo.com.ua/li/s_174.html Сорокина Л.И. (ООО «ВидеоТесТ», г.Санкт-Петербург) Стандартизация автоматизированных методик контроля микроструктуры

- Гатилова Ю.С. Специализированная компьютерная система диагностики поверхностных дефектов листового проката// Автоматизация технологических объектов и процессов. Поиск молодых. Сборник научных работ VII Международной научно-технической конференции аспирантов и студентов в г. Донецке 26-28 апреля 2007 г. - Донецк, ДонНТУ, 2007.- С.251-253. 3 с.

- Дефекты проката http://eugene-motors.kiev.ua/wiev.php?partname=%EF%EE%EB%E5%E7%ED%EE%E5&id=34

- Проблема подавления шума на изображениях и видео и различные подходы к ее решению http://cgm.computergraphics.ru/content/view/74

- Лекции по обработке изображений http://graphics.cs.msu.ru/courses/cg02b/lectures/lection5/sld019.htm

- Методы сегментации изображений: автоматическая сегментация http://cgm.computergraphics.ru/content/view/147

- Возможности цифровой обработки изображений в Matlab http://matlab.exponenta.ru/imageprocess/book2/80.php

- Компьютерное зрение http://ru.wikipedia.org/wiki/Компьютерное_зрение