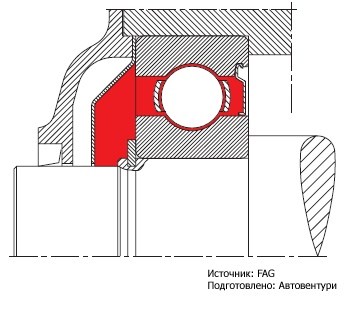

Рисунок 1. Общая схема основных элементов

создания конструкции, узлов трения

Показатели свойств

По своим свойствам пластичные

(консистентные) смазки занимают промежуточное место между твердыми смазками и маслами. В основном,

смазки состоят из двух компонентов: жидкой основы (минеральные, растительные, синтетические и другие

масла) и загустителя (твердые углеводороды, различные соли высокомолекулярных жирных кислот—мыла,

высокодисперсные силикагели и бентониты, другие продукты органического и неорганического происхождения).

Кроме того, в своем составе они содержат присадки, улучшающие эксплуатационные характеристики. Нередко

в состав смазок вводят различные наполнители: графит, дисульфид молибдена, порошкообразные металлы

или их окислы, слюду и др. Загустители, в частности мыла, в процессе приготовления смазки образуют

ее трехмерный структурный каркас, в ячейках которого удерживается масло. Благодаря наличию структурного

каркаса смазки ведут себя при небольших нагрузках как твердые тела (под действием собственного веса не

растекаются, удерживаются на наклонных и даже вертикальных плоскостях), а под воздействием критических

нагрузок, превышающих прочность структурного каркаса, они текут подобно маслам. Основными преимуществами

смазок являются: способность удерживаться в негерметичных узлах трения, работоспособность в более широких

температурном и скоростном диапазонах, лучшая смазывающая способность, более высокие защитные свойства от

коррозии, работоспособность в контакте с водой и другими агрессивными средами, большая экономичность

применения. К недостаткам смазок следует отнести: плохую охлаждающую способность, более высокую склонность

к окислению, сложность подачи к узлу трения. Зная особенности и свойства смазок, определив условия работы

и оценив конструкцию трущихся пар, можно правильно выбрать смазку для конкретного узла трения.

Механическая стабильность

Изменение объемно-механических свойств

смазок, например предела прочности, в результате механической обработки и последующего их отдыха называют

механической стабильностью смазок. Механическая стабильность — важный эксплуатационный показатель свойств

смазок, применяемых особенно в шарнирах, плоских опорах, подшипниках скольжения, так как в этом случае в

работу вовлекается весь запас смазки. Механически нестабильная смазка, т. е. сильно разрушающаяся и не

восстанавливающая своих первоначальных свойств после снятия деформирующих нагрузок, вытечет из такого

узла трения и приведет к преждевременному его повреждению. Механическую стабильность регламентирует

ГОСТ 19295—73.

Коллоидная стабильность

Способность смазки под воздействием

внешних сил удерживать в ячейках своего структурного каркаса масло называют коллоидной стабильностью.

Коллоидную стабильность определяют по ГОСТ 7142—74 в процентах выделившегося (отпрессовавшегося) масла.

Коллоидно-стабильные смазки могут не выделять масла при хранении и эксплуатации длительное время.

Небольшое выделение масла из смазки при ее работе в узле трения всегда полезно, так как это способствует

улучшению условий смазывания трущихся деталей. Однако чрезмерно большое выделение масла из смазки

(низкая коллоидная стабильность) приведет к вытеканию масла из узла трения и образованию в ней затвердевшей

массы загустителя, т. е. к нарушению режима смазывания.

Испаряемость определяется по ГОСТ 9566-74 в процентах

улетучившегося масла при заданной температуре в строго регламентированное время. Потеря масла из-за его

испаряемости приводит к относительному повышению содержания загустителя в смазке и, следовательно,

увеличению ее предела прочности, вязкости, а также изменению других эксплуатационных свойств смазок.

Несущая способность смазывающей пленки

Понятие несущая способность (работоспособность)

смазывающей пленки или смазочная способность смазки тесно увязана с вопросами трения и износа, а следовательно,

с законами, которым они подчиняются. Это очень важная характеристика смазочного материала, аккумулирующая

совокупность свойств, определяемых б граничных слоях контакта смазки с поверхностью металла, т. е. в условиях

граничного трения. Здесь учитывают критическую температуру разрушения смазывающей пленки, критическое давление,

которое она способна выдержать, ее пластифицирующее действие и адгезионные силы, антифрикционные и

противоизносные свойства, противозадирные и другие характеристики. В связи с тем, что смазки в своем составе

всегда содержат поверхностно-активные вещества, не говоря уже о специальных присадках, их смазочная способность

значительно выше, чем масла, на котором они изготовлены. Несущую способность смазывающей пленки смазок в

граничном слое оценивают по результатам испытаний на трение и износ, к числу которых относится также метод

оценки противоизносных и противозадирных свойств на четырехшариковой машине трения ЧШМ-3 по ГОСТ 9490-75.

Содержание механических примесей

Содержание механических примесей в смазках

определяют несколькими методами по ГОСТ 1036—75, растворяя смазку в углеводородных растворителях с последующей

фильтрацией растворителей и взвешиванием осадка на фильтре. В этом случае для разных смазок допускается

содержание отфильтровавшегося осадка не более 0,1-0,5%; ГОСТ 6479-73 предусматривает определение содержания

механических примесей, не растворимых в соляной кислоте, присутствие таких примесей, как правило, не допускается.

По ГОСТ 9270—59 с помощью микроскопа в тонком слое смазки, нанесенной на предметное стекло, определяют количество

и размер посторонних включений. Первые два метода используют в основном при оценке смазок общего назначения, а

последний—при определении механических примесей смазок, применяемых в прецизионных парах трения, приборных

подшипниках и т. п.

Конструкции узлов с пластичной смазкой

Различают смазывание с постоянной смазкой

на весь срок службы подшипника и с периодическим добавлением и сменой смазки.

В первом случае срок использования смазки равен

или больше срока службы подшипников или цикла ремонта машин

со смонтированными в них подшипниками. К этому виду смазывания относятся закрытые подшипники, заполненные

пластичной смазкой (рисунок 2).

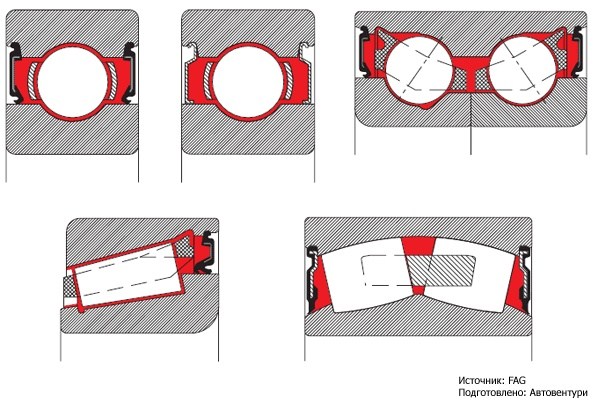

Рисунок 2. Закрытые подшипники, заполненные пластичной

смазкой (красным показана пластичная смазка)

В качестве стандартных смазочных материалов

для закрытых подшипников используются пластичные смазки на основе литиевого загустителя и минерального масла с

консистенцией NLGI 2 или 3, обеспечивающие работу в диапазоне температур -20 ... 100 ?С. В случае эксплуатации

в особых условиях применяются специализированные пластичные смазки.

Если закрытый подшипник работает в тяжелых

условиях (высокие температуры, вода, пыль), то целесообразно применять не только специализированные пластичные

смазки, но и усиленные конструкции встроенных уплотнений, в противном случае в результате смешивания с

посторонними веществами срок службы стандартных пластичных смазок резко падает.

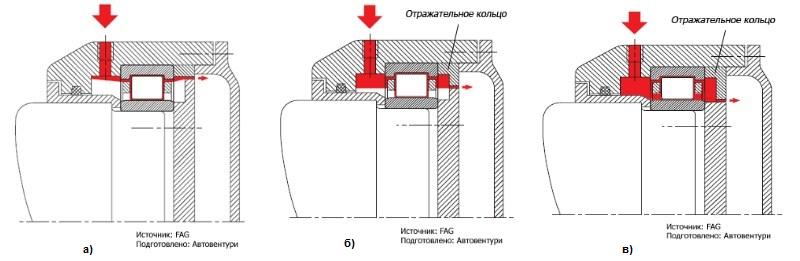

Рисунок 3. Специальная защитная шайба с увеличенным карманом для смазки

Подача пластичной смазки в подшипниковый

узел и размещение ее внутри узла являются важнейшей составляющей эффективного смазывания. Главную роль

здесь играет внутренняя конструкция подшипникового узла.

Если в корпусе подшипникового узла есть отверстие

для подачи смазки к подшипнику, когда необходимы увеличенные интервалы между добавлением смазки и перекачивание

смазочного материала, то при больших окружных скоростях количество пластичной смазки со стороны подачи в подшипник

может оказаться недостаточным, так как будет быстро вытекать под действием центробежного эффекта (рисунок 4, а).

Для предотвращения этого применяются отражательные кольца (рисунок 4, б и в), устанавливаемые по наружному

диаметру подшипника. В зависимости от количества смазки, которое должно постоянно присутствовать в подшипнике,

диаметр отражательного кольца может быть разным.

Рисунок 4. Отражательные кольца, устанавливаемые по

наружному диаметру подшипника

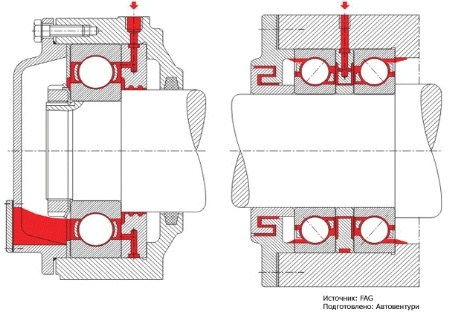

Также возможны и более сложные конструкции,

в особенности, когда необходимо обеспечить в подшипнике постоянную замену отработавшей смазки на новую и

исключить попадание загрязнений (рисунок 5).

Рисунок 5. Некоторые конструкции систем подачи пластичной смазки, обеспечивающие

в подшипнике постоянную замену отработавшей смазки, а также исключающие попадание в подшипник загрязнений

|

Рисунок 6 – Схема движения смазочного материала в подшипниковом узле |

|

Заключение

В процессе выполнения работы был проведен

анализ существующих смазочных материалов и конструкций подшипниковых узлов. Также было

рассмотрено поведение пластической смазки в подшипниковом узле металлургической машины

в связи с образованием застойных зон. В результате будут приняты рекомендации по дозировке

необходимой для использования смазки и способам ее подачи в подшипниковый узел.

Литература

1. Седуш В.Я. Надежность,ремонт и монтаж металлургических машин:Учеб./Рец.А.В.Гордиенко;ДПИ.-К.:УМК ВО,1992.-368с.

2. Гедык П. К., Калашникова М.И. Смазка металлургического оборудования. Издательство «Металлургия», 1971, 376 с.

3. Механическое оборудование сталеплавильных цехов / Левин М.З., Седуш. В.Я., Мачикин В.И. и др. - Киев; Донецк: Вища шк., 1985. 165 с.

4. Трение, изнашивания и смазка : Справочник. В 2-х кн./Под. ред. И. В. Крагельского, В.В. Алисина. – М.: Машиностроение, 1978 – кн. 400с., ил.

5. Основы трибологии (трение, износ, смазка): Учебник для технических вузов. 2-е изд. переработ. и доп./ А. В, Чичинадзе, Э. Д. Браун, Н. А. Буше и др.; Под общ. ред. А. В. Чичинадзе. - М.: Машиностроение, 2001.- 664 с., ил.

6. http://www.snr.com.ru/e/lubrications_1_5.htm

7. http://www.masters.donntu.ru/2000/mehf/galkyn/andreismaz.html