|

Сапаров Фахриддин Абдимиталибович

|

Тема магистерской работы: Повышение качества обработки цилиндрических зубчатых колес

с применением технологических методов отделочной обработки зубья

Научный руководитель: доцент

Польченко Виктор Васильевич

Автореферат по теме магистерской работы

Вводная часть

Актуальность работы

В течение последнего времени выполнялось большое число исследование погрешностей различных технологических процессов зубообработки вследствие необходимости повышения точности зубчатых колес. Эти исследования обобщают богатейший производственный опыт изготовления зубчатых колес и, благодаря развитию теории в данной области, способствуют улучшению практики. Использование результатов этих исследований должно способствовать повышению точности зубчатых передач.

Любой технологический процесс формообразования зубчатых колес является периодическим. В нем имеется большое количество источников элементарных гармонических ошибок, которые при своем суммирование на изделии создают периодические ошибки. Кинематическая цепь зубообрабатывающего станка состоит из вращающихся зубчатых колес, валов, винтов, червяков. Погрешности которых являются источником ряда синусоидальных колебаний. Такое же явление имеет место и для эксцентриситета установки заготовки и инструмента на зубообрабатывающем станке, собственных погрешностей изготовления инструмента. Кроме того, погрешности формы, возникшие на изделии на предыдущих технологических операциях, вызывают непостоянство усилия резания, а следовательно, и деформации.

Отделка термически неупрочненныхзубьев

Зубошевингование

Шевингование активных поверхностей зубьев цилиндрических зубчатых колес выполняют путем снятия тонких стружек (толщиной 0,001-0,005 мм) с зубьев колеса при зацепление их с зубьями инструмента (шевера), имеющего канавки по высоте профиля зуба. Во время шевингования вращение сообщается более тяжелому элементу пары шевер – колеса при беззазорном зацеплении их зубьев или при однопрофильном зацеплении, выполняемом с торможением ведомого элемента. В последнем случае можно осуществлять съем металла различной толщины на разных участках зуба (селективное шевингование).

Обработка производится дисковым шевером. В процессе шевингования инструмент и колеса вращаются с угловой скоростью соответственно, воспроизводя при этом зацепление винтовой передачи с теоретическим точечным контактом; вследствие наличия слоя металла, удаляемого режущими кромками канавок, на поверхностях зубьев шевера на каждом рабочего ходе (движение подачи Ds) фактическая площадь контакта имеет вид узкого овала,большая ось которого располагается примерно вдоль зуба.

Рисунок 1. шевингования зубчатого колеса и червячное вал

При совместном вращении шевера и колеса вследствие скрещивание их осей происходит скольжение профилей, направленное вдоль образующих зубьев. Это скольжение является движением резание, при этом котором острые кромки канавок зубьев шевера срезают с поверхностях зубьев колеса тонкие стружки. При этом образуется профиль зубьев колеса, сопряженное с профилем зубьев инструмента.

Шевингование позволяет повысить точность зубчатых колес по нормам плавности их работы и контакта зубьев. Уменьшается также радиальное биение зубчатого венца относительно действительной оси вращение при зубошевинговании, однако кинематическая погрешность относительно этой оси существенно не изменяется.

Повышение точности по нормам плавности работы зубчатых колес выражается в уменьшение волнистости поверхности зубьев,уменьшении погрешностей шага зацепления и эвольвентного профиля зубьев. Повышение точности по нормам контакта зубьев выражается в увеличении длины линии контакта по высоте зубьев.Увеличение длины линии контакта по длине зубьев при шевинговании в плотном зацепление достигается только в случае,когда длина линии мгновенного контакта шевера с колесам составляет не менее 0,4 ширины зубчатого венца.При одностороннем шевингование возможна продольна модификация зубьев изменением тормозного момента или времени шевингования различных участков продольного профилья зубьев,в частности, исправление продольного профиля зубьев колес с большое шириной зубчатого венца.

Шевингование может быть использовано для модификации зубьев колеса как по линии зуба(продольная модификация),так и по профиля зубьев (профильная модификация).Точность, достигаемая при шевинговании зубьев цилиндрических зубчатых колес дисковым шевером, в значительной степени зависит от погрешностей предшествующего зубонарезания и установки колеса на шевинговальном станке.

При достаточно точной предварительной обработке и правильном выборе инструмента шевингование обеспечивает высокую точность обработке зубчатых колес вплоть до изготовления прецизионного колес.

Параметр шероховатости шевингованной поверхности зубьев. Шевингование обрабатывают зубчатые колеса твердостью.

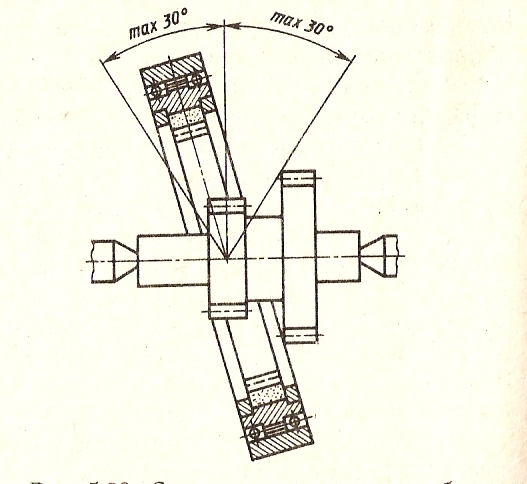

Точность и производительность обработки, шероховатость обработанной поверхности в значительной степени зависят от межосевого угла шевера и заготовки (угла скрещивание). Для большинства сталей оптимальное значение межосевого угла, при обработке колес с закрытыми венцами. При шевинговании малозубых колес рекомендуются меньшие межосевые углы, при повышенной твердости зубьев большие углы.

В процессе шевингования инструмент и обрабатываемое колеса находится в беззазорном (плотном) зацеплении. Мгновенный контакт между дисковым шевером и обрабатываемым колесом происходит не по линии, как при зацеплении зубчатого колеса с рейкой, а в одной точке. Совокупность этих точек образует на боковой поверхности зуба колеса пространственную линию, представляющую след, который оставляет в процессе зацепления на обрабатываемой поверхности зуба колеса сопряженная поверхность зуба дискового шевера и обрабатываемого колеса непрерывно изменяется и функционального зависит от положение точки зацепления на линии зацепления. В зоне однопарного зацепления давление и сила резания больше, чем в других зонах с многопарным касанием зубьев, поэтому в районе начально-производственного цилиндра происходит наибольший съем материала, что приводит к образованию выемки примерно посередине высоте зуба обрабатываемого колеса. Во избежание этого явления эвольвентный профиль шевера преднамеренно искажают (корригируют), сообщая ему небольшую выемку в зоне начально-производственной окружности с отклонением от теоретической эвольвенты от 0,005 до 0,025 мм в зависимости от модуля, угла наклона и числа зубьев обрабатываемого колеса. Кроме того, для повышения плавности работы и уменьшения шума зубчатых колес 6-7-й степеней точности приходится делать профильную модификацию зубьев, поэтому эвольвентный профиль зубьев шевера у головки и ножки в этом случае делают «в плюс». Оптимальная форма профиля зуба шевера в каждом конкретном случае подыскивается на основе тщательных экспериментальных проверок. Поэтому на автомобильных заводах большинство шеверов после изготовления или заточки и поэлементного контроля подвергаются комплексному испытанию на качество обрабатываемого колеса. Такой способ приемочного контроля шеверов значительно повышает точность обработки зубчатых колес и стабильность процесса шевингования. С увеличением коэффициента перекрытия при шевингования профиля за счет неравномерности сил резания уменьшаются.

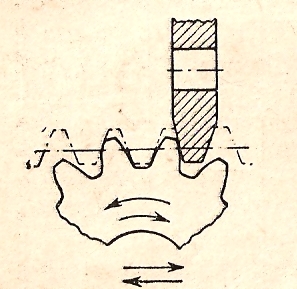

Рисунок 2. Схема шевингования

При обработке крупных колес применяют также одностороннее шевингование. Ведущим является колеса, а ведомым шевер, который притормаживается для создания необходимого давления между профилями зубьев. В настоящее время существуют три наиболее применяемых метода шевингования: шевингование вдоль оси колеса (продольное), диагональное и тангенциальное шевингование.

Осуществление существующих разновидностей метода шевингования основано на взаимном смещении центра скрещения и заготовки. Центр скрещения совпадает с точкой пересечения горизонтальных проекций осей шевера и заготовки. Центр скрещения образуется на пересечении геометрической оси поворота шеверной головки с осями шевера и заготовки. Пересечение оси поворота шеверной головки с осями вращения шевера и детали образует отрезок прямой, определяющий кратчайшее расстояние между скрещивающимися осями. Положение центра скрещения относительно опорного фланца шпинделя шевера необходимо знать для правильной установки шевера, имеющего неодинаковую ширину при различных методах шевингования . Поэтому для каждой модели шевинговального станка должно быть точно известно расстояние от оси поворота шеверной головки до опорного фланца шпинделя шевера.

Тонкие завивающиеся стружки, срезаемые при шевинговании, должны после их образования смываться сильной струей смазочно-охлаждающей жидкости, не допуская попадание стружки в канавки между режущими зубчиками и между зубьями шевера и заготовки. Смазочно-охлаждающая жидкость должна тщательно очищаться от стружки магнитным сепаратором. Перед зубошевингованием по контуру зубьев зубчатых колес и дну впадин должны быть удалены заусеницы и сняты фаски во избежание попадания при шевингование крупной стружки в канавки между режущими зубчиками и их порчи. Перед заточкой шевера необходимо тщательно проверить лупой режущие зубчики шевера и удалить из канавок случайно попавшую в них стружку.

Рисунок 3. Схема шевингования

Правильно подобранная смазочно-охлаждающая жидкость повышает производительность станка и срок службы шевера, повышает точность обработки и улучшает шероховатость поверхностей зубьев. Шевингование всухую или применение водных растворов при этой операции недопустимо, так как приводит к повреждениям режущих кромок. Для шевингования стали требуется применять сульфофрезол. Когда чугун подвергается шевингованию, охлаждающая жидкость становится проблемой. Тяжелое жирное масло держит чугунные частицы во взвешенном состоянии и стирает режущие кромки зубчиков.

Зубошлифование

В отличие шевингования и зубохонингования шлифование зубьев осуществляется по методам копирования или принужденного обката, поэтому ошибки предварительного нарезания и деформации, образованные термической обработкой, после зубошлифования полностью устраняются. Это способность зубошлифования является единственным средством, обеспечивающим получения высокоточных зубчатых колес с закаленными до большой твердости зубьями. При изготовлении точных зубчатых колес, подвергнутых химико-термической обработке, зубошлифование широко применяется для чистовой отделки цементированных и закаленных зубьев имеющих поверхностную твердость HRC 58-63. При изготовлении зубчатых колес с азотированными зубьями, имеющими твердость HR 15-N 91-92 (HRC 63-70), зубошлифование применяется с целью устранения хрупкой верхней части слоя зубьев и искажения профиля, возникающих вследствие увеличения объема поверхностных слоев зубьев. Серьезным препятствием к применению зубчатых колес со шлифованными зубьями в массовом производстве являются большая трудоемкость и высокая себестоимость обработки. Поэтому при выборе наилучшего метода чистовой отделки зубьев должны учитываться не только технические, но и экономические показатели.

Предельная твердость заготовок зубчатых колес, допускающая чистовое нарезание зубьев, находится в пределах HRC 44-50, однако на практике заготовки в пределах HRC 44-50, однако на практике заготовки зубчатых колес, имеющие твердость зубьев выше HRC 40, подвергают зубошлифованию. Иногда шлифуют зубчатые колеса со средней твердостью зубьев, например зубчатые колеса с твердостью зубьев HRC 33-38 шлифуют перед поверхностной закалкой . В некоторых случаях зубошлифование применяется для снижения уровня шума зубчатых колес, хотя по установленным требованиям к точности изготовления зубчатых колес шлифовать зубья не требуется. При шлифовании зубьев методом копирования шлифуемое колеса остается неподвижным,

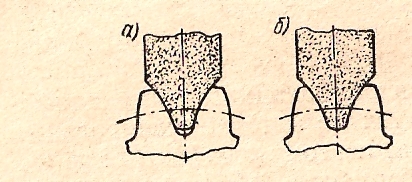

Рисунок 4. Зубошлифование по методу копирования:

а- боковых поверхностей зуба;

б – боковых поверхностей зуба и поверхности впадин;

а круг получает возвратно-поступательное движение на длину шлифуемых зубьев и периодическую подачу на глубину шлифования за каждый двойной ход. После нескольких двойных ходов круга он выводится из зацепления с обрабатываемым колесом, и колеса поворачивается на один зуб. В принципе этот способ шлифования подобен фрезерованию дисковыми фрезами, причем фреза заменяется фасонным шлифовальным кругом. При шлифовании боковых поверхностей зуба периферия круга может шлифовать или не шлифовать дно впадин зубчатого колеса. Во время работы круг подвергается правка по профилю; она производится алмазами, направляемыми копирами через пантограф показана схеме механизма, позволяющего производить правку шлифовального круга с высокой точностью.

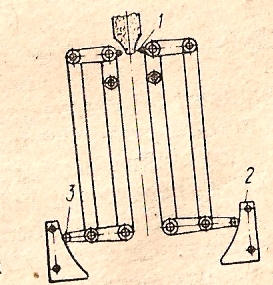

Рисунок. 5. Схема заправочного механизма.

Этот механизм состоит из двух соединенных между собой пантографов, действующих от общего гидравлического цилиндра. Нижние рычаги пантографов связаны с копиром 2; на концах верхних рычагов закреплены державки с алмазом 1. Когда нижние рычании со своими штифтами 3 скользят по копирам 2, острие каждого алмаза описывает кривую, подобную кривой копира, но уменьшенную пропорционально отношению плеч рычагов пантографа.

Шлифование зубьев по методу обката основано на воспроизведении зацепления обрабатываемого колеса с производящей рейкой по которой катится заготовка. При шлифование зубьев дисковым кругом с конической поверхностью, заправленным по форме зуба рабочей рейке, шлифовальный круг получает вращение (движение резания) и возвратно-поступательное движение (движение подачи).

Рисунок. 6. Схема зубошлифования дисковым кругом.

Шлифуемое колеса получает вращение около неподвижное оси в одном направлении и прямолинейное качение по неподвижной рейке в обратном направлении. На станках модели 5831 и фирмы «Найльс» вначале обрабатывается одна сторона зуба, затем изменяется направление обкаточного движения и производится шлифование противоположной стороны соседнего зуба. Таким образом, за один цикл шлифуются соседние стороны одной впадины. При окончании шлифования профилей зубьев заготовка выводится из зацепление с кругом для длительного поворота. Вывод и подвод заготовки к кругу производится на ускоренном перемещении стола автоматически.

Зубошлифование в большинстве случав является заключительной операцией обработки зубчатих колес. Серьезным дефектом при зубошлифование ответственных зубчатих колес являються шлифовочные прожоги и трещены. Чтобы предотвратить брак дорогостоящих деталей, не обходимо все предшествующие шлифованию зубьев технологические операции механической и термической обработки выполнять с необходимой точностью. Склонность метала к прожогам и трещино образованию в большой степеня зависить от структуры, сформировавшейся при термической обработке. Особенно опасно наличие в структури термообработанных сталей остаточного аустенита , так как он затрудняет проведение зубошлифовальных операций, способствует образованию трещин и снижает контактную прочность зубьев. Нарушения и отклонения от норматывных режимов термической обработки, приводящие к образованию тонкого обезуглероженного слоя на поверхностях зубьев, вызывает перегрев шлифуемых поверхностей и образование прижогов. Черемерная концентрация углерода в цементованном и закаленном слое способствует образованию карбидной сетки или значительного количества свободных карбидов, вследствие чего ухудшается обрабатываемость стали, так как твердость карбидов на основе хрома , ванадия, молибдена приближается к твердости электрокорунда и в результате на шлифуемых поверхностях зубьев возникают прожоги и участки вторичной закалки и отпуском. Надлежащий от пуск, не вызывающий заметного уменьшения твердости цементованных и закаленных зубьев, улучшает обрабатываемость шлифованием и благодаря лучшему распределению напряжений в поверхностном слое зубьев позволяет ускорить процесс шлифования зубьев без образования прижогов и трещин.

Трещены, возникающие в процессе зубошлифования, иногда обнаруживаются во время хранения деталей или вначале их применения. Для их предупреждения необходым тщательно контроль прижогов и трещин на поверхности шлифованных зубьев. Для этой цели применяется магнитный конроль и метод травления. Прижоги, трещины и неточность обработки когут возникнуть, если цикл обработки не начинать по впадине, имеющей наибольшее радиальное смещение, так как в этом случае с некоторых зубьев будет снят чрезмерно большой припуск на проход. Прижоги и трещинообразование при зубошлифование в большой степени зависят от правильного выбора характеристики шлифовального круга, режимов шлифования, от состава и подачи смазочно-охлаждающей жидкости и ее очистки от шлама и других загрязнений, а также от надлежащей и своевременной правки шлифовальных кругов.Находят применение круги с прерывистой рабочей поверхностью, позволяющие за сет интервалов разрывов шлифования снизить температуры в зоне резания и избежать дефектов шлифования.

Зубохонингование

Процесс абразивного хонингования закаленных зубчатых колес предназначен для улучшения микро геометрии боковых поверхностей зубьев, удаления с рабочих поверхностей забоин, заусениц, и следов окалины, а также исправления небольших погрешностей параметров зубчатых венцов, вызванных термообработкой. В процессе зубохонингования чистота боковых поверхностей зубьев повышается на один – три класса, улучшается контактно-шумовая характеристика зубчатых колес, уменьшается шероховатость поверхности зубьев шевингованых и шлифованных зубчатых колес, повышается контактная прочность зубьев, увеличивается производительность зубообработки благодаря повышению режимов предварительной обработки с последующим зубохонингованием. При зубохонинговании снимается незначительный припуск с поверхности зубьев (0,01-0,2мм), что дает возможность обрабатывать зубчатые колеса из цементированной стали без снижения их износостойкости.

Инструментом при зубохонинговании является абразивный зубчатый хон, который представляет собой цилиндрическое зубчатое колесо, прямозубый или косозубый венец которого содержит (в качестве режущих элементов) зерна абразивного материала. Абразивный зубчатый хон состоит из металлической ступицы и абразивного венца. Хонингование прямозубых колес производится косозубыми хонами, косозубых колес – прямозубыми хонами. Наибольшее распространение в промышленности получили хоны, зубчатые венцы которых состоят из абразивного порошка (электрокорунда нормального зернистостью 32-4, электрокорунда белого зернистостью М28-М14, карбида кремния черного и зеленого зернистостью 32-М14, монокорунда зернистостью 2-8) и связки – эпоксидных смол. В качестве связки применяют также фенольноформальдегидные термореактивные смолы марки НР-30 с большим (до 30%) содержанием каучука и другие эластичные массы (полиуэритановые смолы и т.д.) В качестве наполнителя для придания зубьям хона достаточной прочности, иногда используют пресс-композиции со стекловолокном. Твердость хонов зернистостью 5 и крупнее должна быть в пределах СТ5-Т2. Хоны зернистостью 4 и менее должны иметь твердость СТ1-СТ2.

Применяют два способа зубохонингования – одностороннее и двухстороннее.

При зубохонинговании по первому способу обработка производится с окружным (тангенциальном) нагружением, в однопрофильном нагружении хона и колеса, с боковым зазором (обычно 0.1-0.2 мм) между несопряженными сторонами зубьев. Обработка каждой из сторон зубьев производится попеременно (с реверсированием вращения хона и колеса) при постоянном межосевом расстоянием. Необходимое для осуществления резания окружное давление создается механическим, гидравлическим или электромагнитным тормозом, соединенного с оправкой обрабатываемого колеса (реже – зубчатого хона). Тормозное усилие находится в пределах 50-150Н. Метод одностороннего хонингования применяется для уменьшения шероховатости поверхности, снятия забоин и заусениц с рабочих поверхностей зубьев и уменьшения шума зубчатой передачи. Этим методом достигается незначительно исправление погрешностей геометрических параметров зубчатых колес. Двустороннее зубохонингование позволяет, помимо перечисленном в предыдущем способе, исправлять небольшие погрешности профиля и направления зубьев, измерительного межцентрового расстояния и радиального биения зубчатого венца. При двустороннем зубохонинговании обработка производится с радиальным нагружением, в беззазорном (плотном) двухпрофильном нежестком зацеплении хона и колеса. Необходимый для зубохонинговании радиальный прижим создается с помощью пневматического, гидравлического или пружинного устройства, грузами и другими способами. Конструкции зубохонинговальных станков предусматривают возможность плавного регулирования радиальной силы прижима Ррад в пределах 10-400 Н. Величина снимаемого слоя зависит от величины радиальной силы, оптимальной величиной которой считают 150-200Н. Производительность зубохонингования зависит от характеристики применяемого инструмента, скорости относительного скольжения профилей сопряженных зубьев хона и колеса и удельного давления на площадках их контакта. До полного износа, в зависимости от размеров колес и характеристики инструмента, абразивный хон обрабатывает 500-2000 деталей. Износ зубьев хона по толщине допускается в пределах 1-1.5 мм при хонинговании в двух профильном зацеплении. При хонинговании в однопрофильном зацеплении допускаемое утонение зубьев определяется прочностью материала связки. Изношенный в процессе обработки абразивный зубчатый хон несколько раз восстанавливают путем шлифования по наружному диаметру по мере углубления дна впадины между зубьями.

Шероховатость обработанных поверхностей зубьев после абразивного хонингования улучшается на один – два класса.

Микрогеометрия поверхности зубьев в основном зависит от зернистости применяемого абразивного материала и числа продольных ходов. При зернистости абразива 10-16 достигается 6-7-й класс чистоты обработанной поверхности, при зернистости абразива 10-16 достигается 6-7 класс чистоты обработанной поверхности, при зернистости 6-8 – соответственно 8-9-й класс. При двух – четырех продольных хода шероховатость поверхности улучшается на один-два класса, при четырех-шести хода – два-три класса.

Новые и специальные методы отделки зубчатых колес

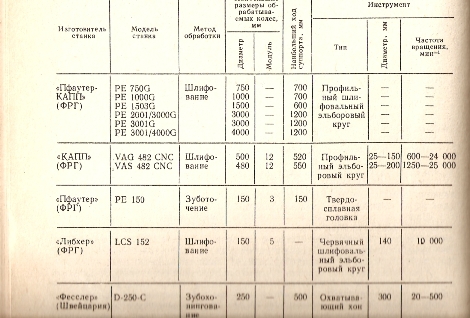

Создание методов отделочной обработки зубьев направленно на повышение качества зубчатых колес и передач, а также производительности обработки. Из новых методов зубообработки получили распространении зубошлифование профильными и червячными кругами из эльбора, зубохонингование охватывающим хоном , а также зуботочении закаленных зубчатых колес твердосплавным инструментом. В таблице приведены основные технические характиристики станков, на которых выполняется обработка этими методами.

Таблица. 1. Технические характеристики станков для новых методов обработки зубчатых колес.

Обработка профильным эльборовым кругом наиболее экономична в условиях крупносерийного и массового производства, так как для каждого конкретного колеса требуется шлифовальный круг определенного профиля.

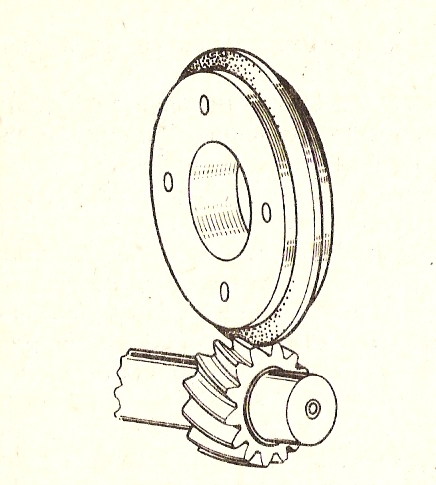

Шлифовальные эльборовые круги представляет собой стальной корпус с точно отшлифованным базовым профилем, на который гальваническим способом нанесено однослойное эльборовое покрытие с никелевой или иной связкой.

Шлифование эльборовым кругом не требует прерывания обработки для правки круга, гарантирует постоянные высокую точность профиля зуба зубчатого колеса и структуре его поверхности. Использование кругов малого диаметра (до 25 мм) дает возможность шлифовать колеса с внутренними зубьями и такой конфигурации, которые раньше шлифовать было невозможно.

Рисунок. 7. Схема шлифования зубчатого колеса профильным эльборовым кругом

Крепление стального корпуса круга на шпиндель станка с минимальными зазорами по отверстию и прижатием к торцу шпинделя обеспечивает высокую точность положения рабочей поверхности круга относительно оси его вращения. Все более широкое применение находит правка абразивного обкаточного инструмента объемным алмазным инструментом или эльборовым инструментом, выполненным в виде зубчатого колеса с параметрами, соответствующими параметрам обрабатываемого колеса.

Так, фирма «Рейсхауер» (Швейцария) выпускает зубошлифовальный станок RZP, инструментом в котором является абразивный глобоидный червяк, правка которого производится зубчатым колесам с алмазным покрытием. Таким образом выполняется правка зубчатых нанов зубохонинговальных станках, выпускаемых фирмой «Фесслер» (Швейцария». Метод зубохонингование «Фесслер» (Швейцария» основан на применении зубчатого хона с внутренними зубьями, который прессуется по точному фрезерованному колесу и периодически правится на этом же зубохонинговальном станке алмазным правящим колесам. Достигает устранение забоин и уменьшение шероховатости поверхности зубьев. Толщина срезаемого слоя до 0,03-0,05 мм на толщину зуба, время зубохонингования и правка хона алмазным колесам около 1мин.

Рисунок. 8. Схема хонингования зубчатого колеса хоном с внутренними зубьями

Станок D-250 позволяет обрабатывать одновенцовые и многовенцовые зубчатые колеса диаметром до 250 мм при ширине зубчатого венца до 500 мм.

Работа ВНИИАЛМАЗа и ГАЗа показали, что зубчатые хоны, изготовленные нанесением алмазного порошка АСВ 80/63 на точное металлическое основание , обеспечивают обработку до 10 колес с m=3,5 z=25 при тольщине срезаемого слоя 0,02-0,03 мм на толщину зуба и устранении забоин глубиной 0,1 мм.

ЦНИИТМАШШ и ГАЗ разработали и применяют метод зубоотделочной обработки плоским эльборовым кругом при нулевом угле станочного зацепления без кинематической связи заготовки и инструмента при обработке и делении. Обрабатываются прямозубые колеса b?35 мм, обеспечиваются: отсутствие искажения эвольвентного профиля зубьев колеса благодаря отсутствию кромочного контакта инструмента и заготовки; модификация продольного профиля зубьев колеса с погрешностью 5 мкм; возможность обработки эвольвентных колес произвольного с погрешностью 5 мкм; возможность обработки эволбвентных колес произвольного исходного контура уневерсальным инструментом; минимальное влияние износа инструмента на точность колеса. Время обработки одного зуба около 0,1 мин.

Заключение

В процессе выполнения работы был проведен анализ целесообразности применением технологических методов отделочной обработки зубья, особенности их, разработка рекомендаций по применению для достижения высокого качества зубья колес, зависимости от степени точности и условия работе

Литература

1. ТайцаБ.А, КоганГ.И, «Производство зубчатых колес» справочник М.Машиностроение 1990 – 464 стр.

2. Гинзбург Е.Г. «Производство зубчатых колес» Ленинград .Машиностроения выпуск-3, 1978 – 133стр.

3. Тайца Б.А. «Точность и контроль зубчатых колес» Москва. Машиностроения 1972 – 361 стр.

4. Калашников С.Н. «Шевингование зубчатых колес» Москва.Высшие школа, 1985- 224 стр.

5. Калашников С.Н. «Изготовления зубчатых колес» Москва 1980-450 стр

6. Бабичева А.П. «Физико-технологические основы методов обработки». Учебные пособия. ДГТУ 2003 – 424стр.

7. Схирдладзе А.Г. «Технологические регламенте процессов механической обработки и сборки в машиностроении».; ООО Москва «ТНТ», 2005 430 стр.

8. Гусев А.А. «Технология машиностроения». ; М. Машиностроения 1986 – 480 стр

9. Косиловой А.Г. «Справочник технология машиностроения» 2-томах., М. Машиностроения 1985 – 495 стр.

10. Панова А.А. «Обработка металлов резанием» .; М. Машиностроения 1988 – 735 стр.