Source of information: http://www.azom.com/details.asp?ArticleID=90

Происхождение

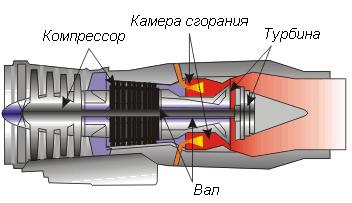

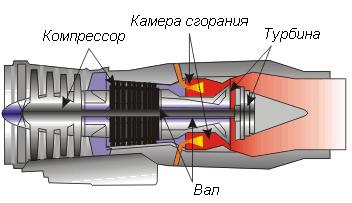

В авиодвигателях, лопатки турбины высокого давления долгое время являлись результатом высоких технологий в авиации, но несмотря на это, существуют некоторые проблемы. Способность работать при чрезвычайно высоких температурах, есть результатом комбинации усовершенствованного материала и разработки более сложного внутреннего и внешнего охлаждения (рисунок 1).

Рисунок 1 - Схема газотурбинного двигателя

Современные сплавы

Сплав лопаток современной турбины это комплексное соединение из 10 важных легирующих элементов, но его микроструктура очень проста. Эта структура аналогична стене Инков, которая состоит из прямоугольных блоков камня, сложенных в правильный массив с узкими полосками цемента, которые связывают их вместе. В случае соединения блоков в интерметалический сплав на основе никеля Ni3(Al,Ta), где цемент - сплав твердых частиц никеля, хрома, вольфрама и рения.

Суперсплавы

Суперсплавы всегда содержали фазы этого типа, но в последние годы титан в интерметаллическом сплаве был заменен танталом. Это изменение повысило устойчивость к высоким температурам и также повысило устойчивость к окислению. Однако, самое большое изменение связано с никелем, с высокой концентрацией вольфрама и рения. Эти элементы эффективно укрепляют сплав.

С 1950-ых развитие от традиционной ковки к литью с направленной кристаллизацией до газотурбинных монокристаллических лопаток привело к повышению допустимой температуры металла на 250°C, а также разработанное охлаждение почти удвоило температуру входящих газов газотурбинного двигателя. Последний важный вклад основан на выравнивании зерен сплава монокристаллической лопатки, который позволил непосредственно контролировать упругие свойства материала. Эти свойства, в свою очередь, контролируют естественные колебания лопатки.

Если металлургическое развитие может использовать меньшее количество охлаждающего воздуха - это потенциально важный интенсификатор рабочих характеристик,например 800 двигателей Rolls-Royce Trent используют 5% воздуха компрессора, чтобы охладить ряд турбинных лопаток высокого давления. Монокристаллический сплав RR3000 позволил работать при температурах, повышенных на 35°C, в отличие от его предшественников.

Дальнейшее развитие

Считается, что за следующие двадцать лет температура входящих газов турбины увеличится на 200°C, что должно удовлетворять заданным требованиям авиалиний, для повышения производительности. Часть этого увеличения может быть достигнута за счет применения термических барьерных покрытий. Эти покрытия созданы на керамической основе и они потенциально способны выдержать повышение температуры входящих газов на 100°C.

Термические барьерные покрытия

Термические барьерные покрытия использовались в течение нескольких лет на статических частях. На вращающихся деталях существует большая опасность скола керамического покрытия.

Керамические матричные соединения

Дальнейшие увеличения температуры, вероятно, потребуют развития керамических матричных соединений.

Керамические роторные лопатки определяют основное направление развития. Они в конечном счете должны появиться, потому что это очень важно, но это займет намного больше времени, чтобы привести это к удовлетворительным стандартам, чем ожидалось в 1980 - х годах. Исследования работы в течении нескольких лет концентрировались на укреплении волокон керамикой, для возможности их применения в альтернативу монолитным материалам, которые обладают достаточной прочностью, при высоких температурах, но плохо работают при ударных нагрузках.

Сегодняшние, коммерчески доступные керамические соединения используют волокно карбида кремния в керамической оболочке, таких как карбид кремния или глинозем. Эти материалы, без охлаждения способны выдерживать температуры до 1200°C. Применение неохлаждаемых турбин, потребует керамического покрытия всех деталей, чтобы гарантировать долгосрочную стабильность, при очень высоких температурах в агрессивной среде. Чтобы окончательно реализовать способности восприятия нагрузок при высоких температурах, могут использоваться монокристаллические волокна. При этом рабочая температура может достигать 1400°C.