Реферат по теме магистерской работы: "Автоматизированный электропривод тянуще-правильного аппарата машины непрерывного литья заготовок"

ВВЕДЕНИЕ:

• Актуальность

• Цель и задачи

• Научная новизна и практическая ценность

• Практическая и методологическая зачимость результатов работы

• Апробация работы

ОСНОВНАЯ ЧАСТЬ

- Технологический процесс производства заготовок и оборудование машины непрерывного литья заготовок

- Общая характеристика электроприводов и электрооборудования современных МНЛЗ

- Система управления электропривода тянуще-правильного аппарата

ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ:

Современная МНЛЗ - сложный агрегат, включающий различные механизмы и устройства, снабженные автоматизированным электроприводом, назначение которого - обеспечивать в соответствии с необходимой технологии взаимосвязаны работу этих механизмов. Успешная работа МНЛЗ и качество получаемых заготовок значительной мере зависят от насколько оптимизирована работа технологического оборудования и соблюдены защищены режимы процессы литья заготовки, поэтому на МНЛЗ последних конструкций особое внимание уделяется системам автоматического управления электроприводами механизмов МНЛЗ. Основными общими требованиями к системе управления электроприводами механизмов основной технологической линии МНЛЗ, включающий в себя электроприводы кристаллизатора и приводных роликов тянуще-правильного устройства (ТПА) зоны вторичного охлаждения, являются: согласование скоростей всех механизмов, участвующих в вытягивании и транспортировке слитка с точностью ± 2% и равномерное распределение нагрузки между электродвигателями. Выполнение этих требований и поддержание стабильной скорости вытягивания позволяет получить литье заготовки хорошего качества.

Экспериментальные и теоретические исследования работы электропривода зоны вторичного охлаждения позволяют немного расширить и конкретизировать указанные общие требования и наметить направления развития как собственно электропривода тянуще-правильного устройства МНЛЗ, так и его систем и алгоритмов управления.

В реальных условиях формальное согласование скоростей вращения электродвигателей ТПА осуществляется за счет смягчения механических характеристик электродвигателей при групповом их силовом питании от единого тиристорного преобразователя. Это приводит к неравномерному случайному несопоставимому, для различных ручьев МНЛЗ, распределению нагрузок между электродвигателями, которые значительно отличается от распределения, рассчитанного на модели. Объясняется это что в промышленных условиях практически невозможно обеспечить абсолютную тождественность механических характеристик электродвигателей ТПА, значительным изменением сил трения в механической части линий привода роликов, определяющие долю реальной нагрузки вытягивания и транспортировки слитка конкретного электродвигателя и текущим износом приводных роликов ТПА. Кроме этого, неравномерное случайный распределение нагрузок вдоль зоны вторичного охлаждения приводит к созданию в слитка значительных натяжений (до 600 кН) и знакопеременных (подпор - натяжение) усилий, что также негативно сказывается на качестве макроструктуры слитка. Поэтому согласно требованиям к электропривода ТПА должно быть требование регулирования распределения нагрузок вытягивания слитка между приводными роликами, секциями и участками с целью минимизации натяжения слитка по всей длине зоны вторичного охлаждения и предотвращения появления знакопеременных усилий при изменении технологических условий вытягивания слитка.

Практической актуальностью данной магистерской работы является задача замены системы привода постоянного тока системой привода переменного тока.

Научная актуальность данной работы обусловлена до недавнего времени относительно малым количеством попыток применения системы привода переменного тока для тянуще – правильного аппарата.

Цель работы – сравнение двух систем асинхронного привода построенных по схеме преобразователь частоты – асинхронный двигатель с внешними контурами скорости и косвенным регулированием скорости.

Научная новизна работы заключается в том, что во внешнем контуре системы подчиненного регулирования вместо датчиков скорости будут применены микропроцессорные устройства позволяющие определить скорость по наличию других переменных.

Практическая ценность работы заключается в устранении тахогенератора из структуры привода и улучшения его динамико-ресурсовых показателей.

Апробация работы.

Основные положения и результаты работы представлялись, докладывались и обсуждались на таких конференциях:

− Х Международной научно-технической конференции. «Автоматизация технологических объектов и процессов. Поиск молодых» (Донецк 2010);

− Всеукраинской студенческой научно-технической конференции. «Электротехнические и электромеханические системы» (Севастополь 2010, 20-22 апреля).

ОСНОВНАЯ ЧАСТЬ:

1. Технологический процесс производства заготовок и оборудование машины непрерывного литья заготовок

МНЛЗ состоит из сталеразливочного и промежуточного ковшей, водоохлаждаемого кристаллизатора, системы вторичного охлаждения, устройства для вытягивания, оборудования для резки и перемещения слитка.

После выпуска металла из сталеплавильного агрегата, доводки по химическому составу и температуре на АКП, ковш поднимается литейным краном на поворотный стенд МНЛЗ. Поворотный стенд представляет собой вращающуюся конструкцию с двумя позициями для установки ковшей. После опустошения ковша в позиции разливки, стенд поворачивается на 180° и уже полный ковш находится в позиции разливки. После открытия шибера ковша, жидкий металл начинает поступать в промежуточный ковш. Пром. ковш является своего рода буфером между Сталь ковшом и кристаллизатором. После открытия шибера пром. ковша металл поступает в кристаллизатор. Кристаллизатор представляет собой водоохлаждаемую конструкцию, которая совершает вертикальные или околовертикальные колебания, для предотвращения застывания металла на стенках кристаллизатора. В зависимости от конструкции МНЛЗ размеры кристаллизатора могут варьироваться. В кристаллизаторе происходит застывание стенок сляба. Далее, под воздействием тянущих роликов сляб попадает в зону вторичного охлаждения (дуговой участок ручья), где на металл через форсунки разбрызгивается вода. После выхода металла на прямолинейный участок ручья, происходит отрезание слябов (газовая резка или ножницы).

Рисунок 1 – Оборудования которые входят в МНЛЗ (Анимация размером 160 Кб, 5 кадров, 5 циклов). [5]

Для пуска процесса непрерывного литья, перед открытием шибера на пром-ковше, на радиусный участок ручья заводится «затравка», таким образом в районе кристаллизатора образуется своего рода карман. После наполнения этой полости металлом начинается вытягивание «затравки». На конце радиусного участка расположен механизм отделения затравки. После отделения она отводится рольгангом и цепными транспортёрами.

По сравнению с прежним методом разливки стали в изложницу при непрерывной разливке можно сократить не только время за счет исключения некоторых операций, но и капиталовложения (например, на сооружение обжимных станов). Непрерывная разливка обеспечивает значительную экономию металла вследствие уменьшения обрези и энергии, которая тратилась на подогрев слитка в нагревательных колодцах. Исключение нагревательных колодцев позволило в значительной степени избавиться от загрязнения атмосферы. По ряду других показателей: качеству металлопродукции, возможности механизации и автоматизации, улучшению условий труда непрерывная разливка также эффективнее традиционных способов. Но непрерывная разливка имеет и Отрицательные стороны. Стали некоторых марок, например кипящие, нельзя разливать по этому методу, малые объемы разливки сталей различных марок повышают их себестоимость, неожиданные поломки оказывают большое влияние на снижение общей производительности.

В настоящее время все большее распространение получает метод электромагнитного торможения потока стали, попадающей в кристаллизатор. Это дает возможность существенно снизить скорость движения потоков, ограничить их проникновение вглубь жидкой фазы заготовки, а также обеспечить их рациональное движение. Вероятно, в ближайшее время этот метод получит развитие в совокупности с использованием погружных стаканов оптимальной геометрической формы, которая будет создаваться для каждого конкретного случая.

Кристаллизатор МНЛЗ работает как теплообменник, задача которого состоит в быстром отводе тепла от стали, проходящей через него. К краю кристаллизатора корка отливки начинает утолщаться, при этом изнашивая поверхность кристаллизатора. Кроме того, диффузия меди из кристаллизатора приводит к появлению брака — трещин на поверхности отливок. Во многих случаях износ медной стенки кристаллизатора и захват меди отливкой могут быть предотвращены с помощью нанесения защитных покрытий на нижнюю часть кристаллизатора. В конце XX века для защиты активно применялись хромовые и никелевые покрытия. Во многих странах они превалируют и сейчас. Никель может наноситься различными способами и толщинами, обладает близким к меди коэффициентом теплопередачи. В начале XXI века началось активное внедрение технологий газотермического напыления для защиты плит кристаллизаторов МНЛЗ с помощью керамических, металлокерамических покрытий, покрытий из сплавов. Эти покрытия позволяют обеспечить еще лучшую защиту поверхностей кристаллизатора. Разработаны методы высокоскоростного газопламенного напыления покрытий, которые позволяют нанести металлокерамические материалы с превосходными противоэрозионными характеристиками и хорошей теплопередачей. Газотермические покрытия имеет смысл наносить на всю рабочую поверхность кристаллизатора. Из-за меньшего коэффициента теплопроводности металлокерамических покрытий становится возможным уменьшить и более точно контролировать скорость охлаждения мениска. Такой тип охлаждения часто называют «мягким», и он позволяет обеспечить более равномерное формирование слитка и более равномерный профиль температуры, что позитивно влияет на производительность кристаллизатора и качество литья.[1]

2. Общая характеристика электроприводов и электрооборудования современных МНЛЗ

Машина непрерывного литья заготовок — сложный многодвигательный агрегат. Механизмы и вспомогательные устройства мощной криволинейной двухручьевой МНЛЗ для производства слябов приводятся 95 двигателями; около 40 % составляют двигатели постоянного тока.

Главные механизмы МНЛЗ приводятся двигателями постоянного тока, регулируемыми по системе тиристорный преобразователь — двигатель (ТП—Д). На рольгангах участка приема и транспортировки заготовок началось применение асинхронных частотно регулируемых двигателей (система электропривода ТПЧ—Д). Механизмы сталеразливочных стендов, устройств подачи ковшей, подъемники и извлекатели заготовок некоторых вертикальных машин приводятся асинхронными двигателями с фазными роторами. Иногда используют асинхронные двухскоростные двигатели. На вспомогательных устройствах подачи смазки и воды, вентиляционных установках применяют асинхронные короткозамкнутые двигатели.

Номинальное напряжение двигателей постоянного тока 220 или 440 В. Двигатели напряжением 440 В позволяют отказаться от силового трансформатора в схеме тиристорного преобразователя. Все асинхронные двигатели имеют номинальное напряжение 380 В. Напряжение цепей управления основных электроприводов 220 В постоянного тока, электромагниты гидрозолотников имеют напряжение 48 В постоянного тока. В схемах питания бесконтактных датчиков применяют напряжение 24 В постоянного тока.

Аппаратура управления электроприводами одной двухручьевой слябовой МНЛЗ размещается на 120—150 панелях управления и более чем 20 пультах, расположенных в помещениях трех постов управления: 1ПУ (главный пост) — на разливочной площадке, 2ПУ, — у машины для резки слитков и ЗПУ — у механизмов приема и транспортировки слябов. Помимо главного поста управления 1ПУ, на разливочной площадке устанавливают местные пульты: пульт управления ПМР — вблизи кристаллизатора и пульт управления ПМС — на сталеразливочном стенде. Пульт ПМР служит для оперативного управления тележкой промежуточного ковша, стопорами, роликами ТПУ при заведении затравки, включением кристаллизатора и т.п. Пульт ПМС используется для управления всеми механизмами сталеразливочного стенда и шиберами (стопорами) сталеразливочного ковша. Местные пульты управления ПММ устанавливают также у устройств для ввода и отделения затравки, в помещении насосно-аккумуляторной станции (управление гидросистемой и системами смазки), а также вблизи водяных клапанов и задвижек зоны вторичного охлаждения слитка.

Специальные средства (педаль внимания, двойной комплект ключей управления) используют на, пультах для предупреждения аварий из-за ошибочных действий операторов, управляющих опусканием ковша с жидкой сталью на сталеразливочном кране и прижимом валков тянущей клети к слитку.

Основные электроприводы МНЛЗ имеют автоматическое и ручное дистанционное управление. Новыми проектами предусматриваются три уровня автоматизации: локальные системы автоматики электроприводов подчиняются управляющей ЭВМ, которая в свою очередь является звеном автоматической системы управления производством.

Средствами электропривода решаются следующие основные задачи автоматизации: автоматический пуск МНЛЗ (включение приводов механизмов качания кристаллизатора, роликов тянуще-правильного устройства, отсечных клапанов системы водяного охлаждения);

• синхронизация главных электроприводов машины;

• автоматическое отделение и уборка затравки в положение хранения;

• автоматическое управление машиной газовой резки или ножницами;

• автоматическое управление устройствами приема, выдачи и маркировки заготовок;

• автоматическое управление насосно-аккумуляторной станцией и системами смазки.[3]

Средствами системы автоматического управления технологическим процессом (АСУТП) обеспечиваются:

• стабилизация уровней жидкой стали в промежуточном ковше и кристаллизаторе с применением радиоизотопных уровнемеров и средств тензометрии для контроля массы металла в ковше;

• авторегулирование и стабилизация расхода воды в системе охлаждения кристаллизатора;

• авторегулирование расхода воды по участкам зоны вторичного охлаждения и граням слитка в зависимости от скорости слитка, сечения заготовки и марки стали;

• рациональный раскрой слитка на заготовки мерной длины;

• слежение за передним и задним концами слитка с использованием цифровых измерителей пути и формирование сигналов управления механизмами МНЛЗ;

• определение рационального режима ведения технологического процесса и выдача оператору МНЛЗ рекомендаций по управлению им.

Стабилизация уровня металла в процессе разливки дает возможность повысить качество слитка, увеличить выход годного металла, предотвратить аварийные ситуации (например, недопустимое снижение уровня и прорыв жидкого металла), улучшить условия работы операторов, сократить время разливки благодаря увеличению скорости вытягивания слитка при автоматическом регулировании уровня металла и повысить безопасность процесса разливки. Регулирование уровня металла в кристаллизаторе производится воздействием на регулятор положения стопора промежуточного ковша, а также путем изменения скорости вытягивания слитка.

Весьма важной является система оптимального управления режимом вторичного охлаждения, так как от него во многом зависит качество слитка и безаварийное ведение технологического процесса. Помимо косвенного регулирования расхода воды в функции скорости слитка, используют контроль температуры поверхности слитка пирометрами и автоматическое изменение подачи воды в отдельные секции форсунок вторичного охлаждения.

Работа основных электроприводов МНЛЗ отображается на мнемосхемах постов управления 1ПУ и 2ПУ. Так, на мнемосхеме главного поста 1ПУ криволинейной МНЛЗ световыми табло и лампами сигнализируется работа приводов качания кристаллизаторов, вращение роликов тянуще-правильного устройства, положение механизмов прижима роликов к слитку, ввода и расцепления затравки, положения машины для резки слитка и включение ее двигателей, вращение электроприводов рольгангов, включение насосов гидравлики и т.д. Система предупредительной и аварийной сигнализации фиксирует следующие неполадки: аварийное отключение электроприводов кристаллизатора и роликов тянуще-правильного устройства, затянувшаяся резка слитка, аварийное отключение любого тиристорного агрегата, останов механизмов участка приема заготовок, аварийное переключение на резерв вводов ~380 и —220 В, неисправности в насосно-аккумуляторной станции, в системах охлаждения, смазки и вентиляции.

На механизмах МНЛЗ устанавливают наиболее надежные металлургические двигатели, аппараты и датчики со степенью защиты оболочки, как правило, не хуже IP 54. Все электродвигатели механизмов имеют кремнеорганическую изоляцию класса Н.

Щиты станций управления, тиристорные преобразователи и комплектные трансформаторные подстанции (КТП) устанавливают в электропомещении, пристроенном к блоку МНЛЗ. Так, в двухэтажном электропомещении отделения непрерывной разливки стали конвертерного цеха с четырьмя слябовыми криволинейными МНЛЗ установлено около 25 щитов станций управления, 60 тиристорных преобразователей и 6 двухтрансформаторных подстанций 10/0,4 кВ. Две КТП мощностью 2 х 1600 кВА каждая с глухим заземлением нейтрали на стороне 0,4 кВ служат для питания асинхронных двигателей напряжением 380 В. Две КТП мощностью 2x1000 кВ-А с изолированной нейтралью питают тиристорные агрегаты с номинальным током до 500 А (не имеющие собственных трансформаторов). Две КТП мощностью 2х 160 кВ-А служат для питания систем импульсно-фазового управления (СИФУ) тиристорных преобразователей. Это позволяет уменьшить влияние коммутационных искажений напряжения в силовых цепях преобразователей на работу СИФУ.

Для обеспечения высокой надежности электроснабжения питание электроприводов МНЛЗ осуществляется от двух независимых источников с АВР на вводах ~380 и -220 В.[2]

3. Система управления электропривода тянуще-правильного аппарата

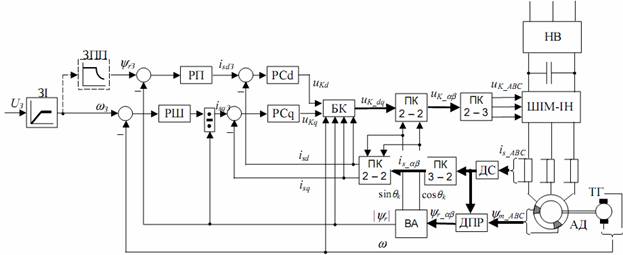

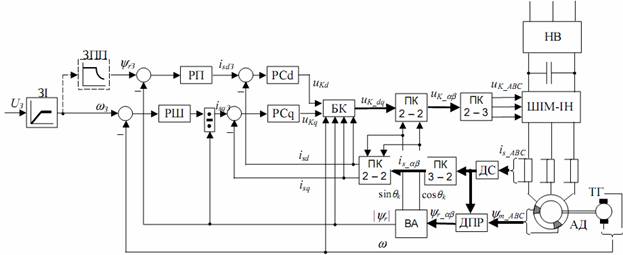

В большинстве отечественных и зарубежных МНЛЗ всё чаще стали внедряться асинхронные электропривода на базе системы векторного управления (рис.2).

Рисунок 2 – Функциональная схема системы векторного управления АД с ориентацией по потокусцепления ротора [1]

Применение принципа векторного управления позволяет создавать высоко-динамические системы ЭП широкого применения с практически любым нужным диапазоном регулирования скорости. Векторное управление призвано обеспечить закон частотного управления, так что нужны статические и динамические свойства ЭП путем использования распределительного регулирования механическими (момент, скорость) и магнитными (магнитный поток или потокосцепления) координатами. При векторном управлении учитывается взаимное положение обобщенных векторов электромагнитных величин. Измерение скорости вращения ротора АД выполняется с помощью тахогенератора (ТГ), установленного на валу двигателя. Регулятор скорости (РС) обычно выполняется пропорциональным (П-) или пропорционально-интегральным (ПИ-типа), в зависимости от необходимости предоставления системе астатическими свойств. Блок деления на входе контура регулирования q составляющей тока статора, является отрицательной и обязательным регулятора скорости, поскольку потокосцепления ротора входит в знаменателе дроби, определяющий коэффициент усиления регулятора скорости. Сигналы с выходов регуляторов скорости (isq) и потокосцепления (isd) должны быть ограничены на соответствующих уровнях: ограничение isd призваны не допустить увеличения тока намагничивания больше его номинальное значение, ограничение isq - появления недопустимо больших колебаний и устоявшихся значений электромагнитного момента двигателя. Сигнал задания на скорость вращения ротора двигателя получается с помощью задавача интенсивности (ЗИ), задания на потокосцепления может быть организовано независимо (задачи конкретной желаемой величины потокосцепления ротора в однозонных системах) или в функции задания на скорость (при адаптации к работе во второй зоне) путем применения нелинейного задавача ослабления поля (ЗПП).

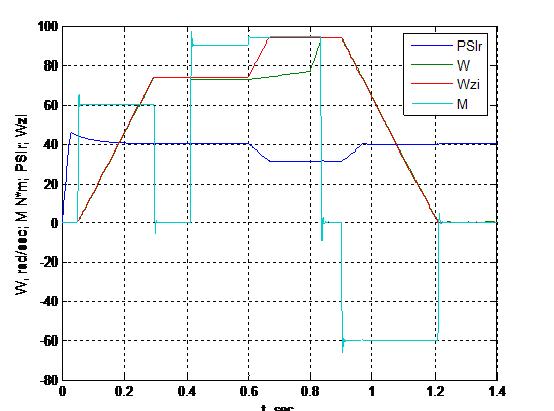

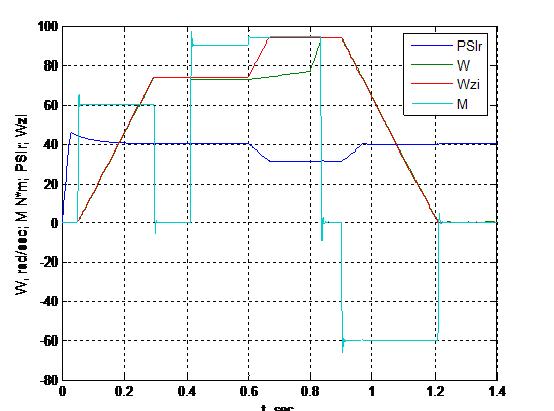

Рисунок 3 – Переходные процессы системы векторного управления АД

Динамические свойства рассматриваемой системы векторного управления становятся хорошими только при наличии блока компенсации (БК), который выполняет отделения каналов регулирования путем нейтрализации влияния внутренних обратных связей (ВЗЗ) АД. Эта компенсация выполняется (аналогично компенсации влияния против-ЭДС двигателя в системах ЭП постоянного тока) путем заведения аналогичных сигналов с противоположным знаком на вход инвертора напряжения. Как правило, на практике компенсируются не все ОВС, а лишь наиболее влиятельные, к числу которых относятся перекрестные ВЗЗ и против-ЭДС двигателя. Вообще, свойства системы векторного управления АД будут тем более качественными, чем большее количество существующих ВЗЗ скомпенсированно. Сигналы ВЗЗ двигателя  ,

, ,

,  ,

, должны компенсироваться на входе инвертора путем их заведения с противоположным знаком на вход инвертора напряжения с учетом коэффициента передачи инвертора и соответствующих датчиков. Своеобразным недостатком векторного управления с ориентацией по вектору потокосцепления (в нашем случае - ротора) есть необходимость как можно более точного измерения или оценки амплитудной величины и углового положения этого вектора. Ограничения и недостатки, связанные с измерением потокосцепления (как с помощью датчиков Холла, так и измерительных обмоток), приводят к тому, что чаще всего для определения потока используют математические модели или наблюдатели состояния. Общими недостатками систем векторного управления является сложность управляющих и функциональных устройств при преобразовании координат и фаз, а также выполнение компенсационных связей при широком диапазоне регулирования скорости и нагрузке ЭП.[6]

должны компенсироваться на входе инвертора путем их заведения с противоположным знаком на вход инвертора напряжения с учетом коэффициента передачи инвертора и соответствующих датчиков. Своеобразным недостатком векторного управления с ориентацией по вектору потокосцепления (в нашем случае - ротора) есть необходимость как можно более точного измерения или оценки амплитудной величины и углового положения этого вектора. Ограничения и недостатки, связанные с измерением потокосцепления (как с помощью датчиков Холла, так и измерительных обмоток), приводят к тому, что чаще всего для определения потока используют математические модели или наблюдатели состояния. Общими недостатками систем векторного управления является сложность управляющих и функциональных устройств при преобразовании координат и фаз, а также выполнение компенсационных связей при широком диапазоне регулирования скорости и нагрузке ЭП.[6]

ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ:

В дипломной работе выполнен анализ технологии непрерывного разливки стали и конструктивных особенностей машин непрерывной разливки. Сформулированы требования к многодвигательному электроприводу тянуще-правильных устройств криволинейными МНЛЗ. Приведены информацию с оборудования, основных типов МНЛЗ и ее основных узлов. Приведенная информация об электрической части и системе управления современной МНЛЗ криволинейными типа. Обоснованно целесообразность применения для тянуще-правильного агрегата МНЛЗ многодвигательного тянуще-регулируемого электропривода.

Была разработана математическая модель системы ТПЧ-АД с векторным управлением. На основании полученной модели можно исследовать работу тянуще-правильного агрегата МНЛЗ в различных режимах работы. С помощью этого можно оптимизировать работу комплекса к разным условиям: получение максимальной скорости при задании качества выхода заготовки, а также оптимизировать работу для разливания различных видов стали.

При написании данного автореферата магистерская работа ещё не завершена. Запланированная дата окончания работы: вторая декада декабря 2010 года. Полный текст работы может быть получен у автора (Стиблия А.В.) или руководителя (Минтус А.Н.) после указанной даты.

СПИСОК ЛИТЕРАТУРЫ:

1. Нисковских В. М., Карпинский С. Е., Беренов А.Д. Машины непрерывного литья слябовых заготовок. – М.: Металлургия, 1991. -272с.

2. Марголин Ш. М. Электропривод машин непрерывного литья

заготовок. – М.: Металлургия, 1987. – 279с.

3. Евтеев Д.П., КолыбаловИ.Н. Непрерывное литье стали. М.: Металлургия, 1984. – 200с

4. Башарин А.В Управление электроприводами. Л.: Энергоиздат, 1982г., - 392 с.

5. Попандопуло И.К. Непрерывная разливка стали. М.: Металлургия, 1990г., - 394с.

6. Дартау В.А., Рудаков В.В. Векторное управление машинами переменного тока. – ЛГИ., 1976.

7. Чиликин М.Г., Ключев В.И., Сандлер А.С. Теория автоматизированного электропривода. М.: Энергия, 1979г. 616с.

8. Марголин Ш.М., Карлик В.А. Электрооборудование и автоматизация установок непрерывной разливки стали. М.: Металлургия, 1969г. - 269с.

9. Библиотека_Бобита ТЮ_Маренич КН_АВТОМАТИЧЕСКОЕ УПРАВЛЕНИЕ ПРОЦЕССОМ ПУСКА МНЛЗ.

10. Библиотека_Марголин ШМ_Электропривод машин непрерывного литья заготовок.

| Портал магистров ДонНТУ |

| Портал магистров ДонНТУ |

,

, ,

,  ,

, должны компенсироваться на входе инвертора путем их заведения с противоположным знаком на вход инвертора напряжения с учетом коэффициента передачи инвертора и соответствующих датчиков. Своеобразным недостатком векторного управления с ориентацией по вектору потокосцепления (в нашем случае - ротора) есть необходимость как можно более точного измерения или оценки амплитудной величины и углового положения этого вектора. Ограничения и недостатки, связанные с измерением потокосцепления (как с помощью датчиков Холла, так и измерительных обмоток), приводят к тому, что чаще всего для определения потока используют математические модели или наблюдатели состояния. Общими недостатками систем векторного управления является сложность управляющих и функциональных устройств при преобразовании координат и фаз, а также выполнение компенсационных связей при широком диапазоне регулирования скорости и нагрузке ЭП.[6]

должны компенсироваться на входе инвертора путем их заведения с противоположным знаком на вход инвертора напряжения с учетом коэффициента передачи инвертора и соответствующих датчиков. Своеобразным недостатком векторного управления с ориентацией по вектору потокосцепления (в нашем случае - ротора) есть необходимость как можно более точного измерения или оценки амплитудной величины и углового положения этого вектора. Ограничения и недостатки, связанные с измерением потокосцепления (как с помощью датчиков Холла, так и измерительных обмоток), приводят к тому, что чаще всего для определения потока используют математические модели или наблюдатели состояния. Общими недостатками систем векторного управления является сложность управляющих и функциональных устройств при преобразовании координат и фаз, а также выполнение компенсационных связей при широком диапазоне регулирования скорости и нагрузке ЭП.[6]