|

| Сысоев Артур Юрьевич

|

Факультет: Экологии и химической технологии

|

Кафедра: Химической технологии топлива им. Коробчанского

|

Специальность: Химическая технология топлива и углеродистых материалов

|

Тема выпускной работы:

Оптимизация технологического режима функционирования установки компаундирования продуктов первичной переработки нефти с использованием компьютерного моделирования

Реферат по теме выпускной работы

ВВЕДЕНИЕ

В связи с всемирной индустриализацией, развитием

промышленности и наступлением эпохи всеобщего потребления,

использование топливных ресурсов всё время возрастает. Топливо

относятся к исчерпаемым и невоспроизводимым ресурсам, поэтому его

количество неумолимо уменьшается и растёт стоимость, а добыча сырья для производства топлива становится более сложной и трудоёмкой. К тому же, размещение топливных ресурсов в мире неравномерное, и борьба за право

обладания ними приводит даже к военным конфликтам между странами. Сегодня одна из главных проблем во всем мире - высокие цены на топливо, фактор, влияющий на экономику нации, государства, города, или даже семьи. Предприятия страдают от роста цен на топливо, т. к. повышается себестоимость производства. Это явление затрагивает все сферы жизнедеятельности человека. И такая проблема существует не только в Украине, но и во всем мире.

В Украине существует проблема моторных топлив с использованием ароматических продуктов коксохимических заводов[1]. Добавка очищенных бензольных углеводородов, состоящих из веществ с высокими октановыми числами (бензол-98, толуол-124, ксилолы-90), позволяет получить в смеси с низкооктановыми бензинами моторные топлива высокой детонационной стойкости. Такие топлива должны соответствовать требованиям ТУУ 21175459.002-97 "Топлива моторные с ароматической присадкой". Они представляют собой смесь низкооктановых бензиновых компонентов из сырья газоперерабатывающих или нефтеперерабатывающих заводов и нефтяных присадок и компонентов из коксохимических и химических продуктов. Моторные топлива марок МТА-76 и МТА-92 с ароматической присадкой предназначены для карбюраторных, инжекторных, автомобильных и мотоциклетных двигателей, а также двигателей другого назначения. Их основными потребителями являются автотранспортные предприятия, цехи, участки, автозаправочные станции.

1 ЦЕЛИ И ЗАДАЧИ РАБОТЫ

Налицо актуальность темы магистерской работы – оптимизировать установку компаундирования для получения более качественного топлива.

Цель работы – получить оптимизированные технологические параметры работы установки компаундирования, определить оптимальный состав смесевого бензина.

Предмет магистерской работы – установка компаундирования бензина, состав смесевого бензина.

Задачи работы:

- Получить оптимальный состав топлива (бензина), учитывая октановые

числа БС (бензин сырой) и октаноповышающей присадки.

- Смоделировать установку компаундирования топлива.

- Применить результаты проделанной работы на производстве и получить

подтверждение рациональности полученных результатов

2 ОБЗОР ТЕМЫ ИССЛЕДОВАНИЯ

Проблема получения качественного топлива изучалась в ДонНТУ. Проф. каф. Химической технологии топлива Саранчук В.И. и доцент каф. Ошовский В.В. с коллегами рассматривали способы получения высокооктанового топлива на Авдеевском КХЗ [1]. В их работе были определены характеристики получаемого топлива и построены номограммы, которые позволяли определять октановое число (далее ОЧ) присадки БТК по заданному составу и наоборот. Результатом их исследований стало применение полученных номограмм на производстве для определения ОЧ ароматической присадки к низкооктановым бензинам.

В Украине исследования в направлении получения и изучения свойств смесевого бензина на протяжении последних лет не проводились в широком масштабе. Данной проблемой в некоторой степени заинтересованы ЧП реализующие топлива, которые зачастую руководствуются только возможностью получения кратковременных дивидендов.

В мире проблема получения высокооктанового топлива с ароматическими присадками не очень широко исследована, т.к. «западные» предприятия предпочитают стандартные нефтяные присадки к топливам, полученные на установках гидрокрекинга и вибскрекинга.

3 КОМПАУНДИРОВАНИЕ КАК НЕОТЪЕМЛЕМАЯ ЧАСТЬ НПЗ

В схеме современного нефтеперерабатывающего завода всегда присутствует процесс компаундирования товарных бензинов. Этот процесс обеспечивает получение высокооктанового бензина, отвечающего требованиям ГОСТ. В то же время для повышения качества получаемого бензина и его выхода постоянно ведётся поиск путей совершенствования технологии данного процесса, новых композиций смешения на основе октаноповышающих присадок и добавок. В настоящее время эту задачу пытаются решать как экспериментальными способами (использование высокооктановых компонентов; применение антидетонационных присадок и т. д.), так и методами математического описания оптимизации данного процесса с разработкой систем автоматизации [2, 3]. Оптимизация процесса компаундирования затрудняется отклонением от аддитивности ряда физико-химических свойств компонентов смесей (энтальпийные и энтропийные свойства, испаряемость, детонационная стойкость), а также постоянно меняющимся составом сырья. Принципиальное сокращение времени на компаундирование, и повышение эффективности этой стадии становится возможным при использовании метода математического моделирования на физико-химической основе, реализованного в виде компьютерной системы. Рассмотрим процесс компаундирования, являющийся основным процессом приготовления товарного смесевого бензина

4 ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ УСТАНОВОК КОМПАУНДИРОВАНИЯ

В последние годы в создано значительное количество небольших заводов по производству смесевого бензина, множество нефтеперерабатывающих предприятий, нефтебаз и сетей АЗС освоили и продолжают осваивать производство смесевого (компаундированного) бензина. Эти заводы работают по следующей технологии. В низкооктановый бензин добавляют антидетонационные добавки (присадки), все это тщательно смешивают и в качестве готовой продукции получают высокооктановый бензин А-95, А-96 и А-98[4]. Это надежная технология. Все заводы работают стабильно и получают значительную прибыль от продажи высокооктанового смесевого бензина.

Технология производства высокооктанового бензина есть также на каждом крупном нефтеперерабатывающем заводе. Высокооктановый бензин сегодня производят, как правило, методом компаундирования низкооктанового бензина.

Коллектив конструкторов ООО "Завод Укрбудмаш" усовершенствовал технологию компаундирования бензина[5].

Доработан, изготовлен и испытан в промышленных условиях новый гидродинамический кавитационный трехступенчатый смеситель для этой технологии – лучше на сегодняшний день смесителей не существует. По своему устройству он представляет цельный узел с системой подачи и дозирования, но его конструкция выполнена таким образом, что в рабочей камере реактора создается мощное кавитационное поле, мощнейший гидродинамический эффект и ультразвуковая кавитация. За счет кавитации и других сопутствующих эффектов происходит глубочайшее диспергирование на молекулярном уровне всех составных компонентов компаундированного бензина.

Готовый продукт - это устойчивая дисперсия (смесевой бензин, смесевое дизельное топливо, смесевое зимнее топливо) продукты сохраняют качественные показатели моторного топлива на протяжении длительного времени, из того что гарантирует завод - это как минимум 180 суток, при соблюдении рецептур.

Гидродинамический кавитационный реактор (смеситель) позволяет использовать в качестве антидетонационных добавок труднорастворимые или нерастворимые в бензине вещества.

Гидродинамический кавитационный реактор (смеситель) позволяет также использовать для производства высокооктанового бензина другие виды основного углеводородного сырья, например, бензин стабильный газовый с октановым числом 50 – 55 единиц, прямогонный бензин и другие бензины низкого качества.

Линейка по производительности установок типа УСБ и УСЖ составляет от 5 тонн в час смесевого бензина до 150 тонн в час по смесевому бензину или любой другой смесевой жидкости.Установка компаундирования изображена на рис. 1:

Рисунок 1 - Установка компаундирования топлива

5 ГИДРОДИНАМИЧЕСКИЙ НАСОС

Основным рабочим органом установки является кавитационный (гидродинамический) насос, изображенный на рис. 2:

Рисунок 2 - Гидродинамический (кавитационный) насос

Рабочими органами самовсасывающего объемного насоса роторного типа

являются вращающийся эксцентриковый шнек (ротор) и неподвижный

статор. В поперечном разрезе они соединяются в двух точках. Вдоль

длины подающих элементов эти точки образуют две линии уплотнения.

Продукт, содержащийся в герметичных замкнутых областях, которые

образуются при вращении шнека, перемещается вдоль оси. Таким

образом, от стороны всасывания до стороны нагнетания насоса идет

непрерывный поток.

Несмотря на вращение шнека, образование турбулентных потоков не

происходит. Постоянство объема камеры обеспечивает очень щадящую,

почти безволновую работу насоса.

Типовая конструкция

гидродинамического (кавитационного) насоса представляет собой эксцентриковый

шнековый насос блочного типа. Основное преимущество его конструкции

заключается в том, что уплотнения вала находятся в камере всасывания.

Таким образом, они полностью промываются прокачиваемой жидкостью.

С помощью гидродинамического кавитационного реактора можно из доступного и дешевого углеводородного сырья производить качественный смесевой бензин А-80, А-95, А-96 и А-98 и дизельное топливо, а так же другие смесевые топлива, в том числе и с присадками биологического происхождения, а именно - биоэтанола и биодизеля.

Схема процесса представлена в анимированном изображении (рис 3).

Рисунок 3 - Анимированное изображение процесса компаундирования (15 кадров, 7 повторений, задержка 50 мс)

6 ПЛАНИРОВАННЫЙ ЭКСПЕРИМЕНТ

Состав топлива (бензина) – залог успешной работы двигателя. Именно поэтому магистерская работа ориентирована еще и на получение бензина с оптимальным соотношением низкооктановой фракции, октаноповышающей добавки (КМТА) и присадки. Определение состава смеси – задача, которую можно решить с помощью планированного эксперимента.

Первый этап планирования эксперимента для получения линейной модели основан на варьировании на двух уровнях [6,7]. В этом случае, при известном числе факторов, можно найти число опытов, необходимое для реализации всех возможных сочетаний уровней факторов. Формула для расчета числа опытов приводилась в разделе 1 и в этом случае выглядит N=2k.

Эксперимент, в котором реализуются все возможные сочетания уровней факторов,

называется полным факторным экспериментом (ПФЭ). Если число уровней факторов равно двум, то имеем ПФЭ типа 2k.

Условия эксперимента удобно записывать в виде таблицы, которую называют матрицей планирования эксперимента.

Матрица планирования для двух факторов приведена в табл. 1.

Таблица 1 - Матрица планирования эксперимента 22

| Номер опыта | x1 | x2 | y |

| 1 | +1 | +1 | y1 |

| 2 | -1 | +1 | y2 |

| 3 | +1 | -1 | y3 |

| 4 | -1 | -1 | y4 |

При заполнении матрицы планирования значения уровней факторов, в целях

упрощения, обозначают соответствующими знаками, а цифру 1 опускают. С учетом

взаимодействия факторов х1 и х2 таблицу 1 можно представить следующим образом:

Таблица 2 - Матрица планирования

| Номер опыта | x1 | x2 | x1x2 | y |

| 1 | +1 | +1 | +1 | y1 |

| 2 | -1 | +1 | -1 | y2 |

| 3 | +1 | -1 | -1 | y3 |

| 4 | -1 | -1 | +1 | y4 |

Каждый столбец в матрице планирования называют вектор-столбцом, а каждую строку

– вектор-строкой. Таким образом, в табл. 1. мы имеем два вектора-столбца независимых

переменных и один вектор-столбец параметра оптимизации.

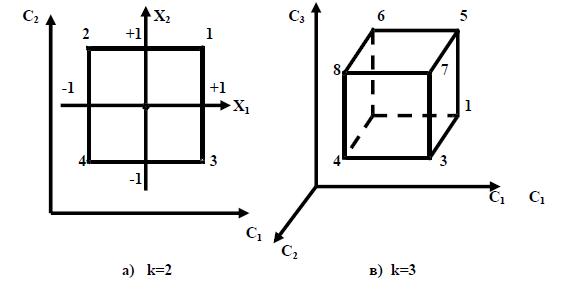

То, что записано в алгебраической форме, можно изобразить графически. В области

определения факторов находится точка, соответствующая основному уровню, и проводят

через нее новые оси координат, параллельные осям натуральных значений факторов. Далее

выбирают масштабы по новым осям так, чтобы интервал варьирования для каждого фактора

равнялся единице. Тогда условия проведения опытов будут соответствовать вершинам

квадрата, при k=2, и вершинам куба, при k=3. Центрами этих фигур является основной

уровень, а каждая сторона равна двум интервалам (рис. 4).

Рисунок 4 - Визуальное отображение матриц планирования

Номера вершин квадрата и куба

соответствуют номерам опытов в матрице планирования. Площадь, ограниченная этими

фигурами, называется областью эксперимента. По аналогичному принципу располагаются

экспериментальные точки при k>3 [8].

Если для двух факторов все возможные комбинации уровней легко найти перебором, то

с ростом числа факторов возникает необходимость в некотором приеме построения матриц.

Обычно используются три приема, основанные на переходе от матриц меньшей размерности

к матрицам большей размерности.

Рассмотрим первый прием. При добавлении нового фактора каждая комбинация

уровней исходного фактора встречается дважды, в сочетании с верхним и нижним уровнями

нового фактора. Отсюда естественно появляется прием: записать исходный план для одного

уровня нового фактора, а затем повторить его для другого уровня. Этот прием можно

применить для матриц любой размерности.

Во втором приеме вводится правило перемножения столбцов матрицы. При

построчном перемножении уровней исходной матрицы получаем дополнительный столбец

произведения х1 х2, далее повторим исходный план, а у столбца произведений знаки

поменяем на обратный. Этот прием применим для построения матриц любой размерности,

однако он сложнее, чем первый.

Третий прием основан на чередовании знаков. В первом столбце знаки меняются

поочередно, во втором столбце они чередуются через два раза, в третьем – через четыре, в

четвертом – через восемь и т.д. по степеням двойки.

Пример построения матриц планирования р3 приведен в табл. 3.

Таблица 3 - Матрица планирования эксперимента 23

| Номер опыта | x1 | x2 | x3 | y |

| 1 | +1 | +1 | +1 | y1 |

| 2 | -1 | +1 | +1 | y2 |

| 3 | +1 | -1 | +1 | y3 |

| 4 | -1 | -1 | +1 | y4 |

| 5 | +1 | +1 | -1 | y5 |

| 6 | -1 | +1 | -1 | y6 |

| 7 | +1 | -1 | -1 | y7 |

| 8 | -1 | -1 | -1 | y8 |

7 ОЖИДАЕМЫЕ РЕЗУЛЬТАТЫ

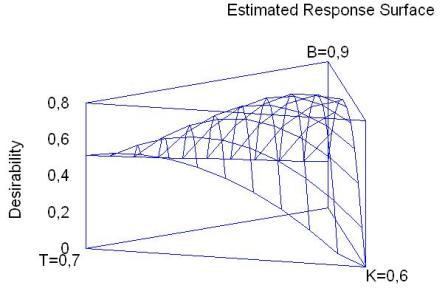

На методике планированного эксперимента 2к будут основаны опыты. Планируется приготовить смеси с различной концентрацией компонентов: БС+КМТА+присадка. Определение уровней факторов будет произведено после анализа компонентов и выбора условий проведения эксперимента. Функцией отклика будет значение октанового числа приготовленной смеси. Полученные данные планируется обработать в одном из компьютерных пакетов математической статистики и построить номограмму определения октанового числа смесевого бензина в зависимости от концентрации компонентов и получить смесь оптимального состава в виде функциональной зависимости вида:

ОЧ(опт) = А*БC + В*КМТА + С*присадка - D*БC*КМТА + E*КМТА*присадка + F*БC*присадка + G*БС*КМТА*присадка

Поверхностная номограмма зависимости ОЧ от состава будет выглядеть подобным образом (рис. 5):

Рисунок 5 - Поверхностная номограмма

Хотелось бы отметить, что выполнение магистерской работы находится на стадии сбора литературных данных и определения методик и методов проведения планированного эксперимента и создания математической модели процесса.

ВЫВОДЫ

Выполнение задач, поставленных в магистерской работе, позволит оптимизировать технологические параметры функционирования установки компаундирования; получить оптимальный состав бензина, который позволит снизить неоправданные затраты на присадки и добавки, стабилизировать характеристики смесевого бензина и его поведение в ДВС.

ЛИТЕРАТУРА

- Производство высокооктанового бензина на Авдеевском КХЗ, Кокс и Химия, 2001(5), с.23-26

- Лисицын Н.В., Гошкин В.П., Поздяев В.В., Кузичкин Н.В. Методология построения системы оптимального компаундирования товарных нефтепродуктов // Химическая промышленность. – 2003. – № 8. – С. 15–20.

- Поздяев В.В., Сомов В.Е., Лисицын Н.В., Кузичкин Н.В. Оптимальное компаундирование бензинов // Нефтепереработка и нефтехимия. – 2002. – № 10. – С. 53–57.

- Жоров Ю.М., Гуреев А.А., Смидович Е.В. Производство высоокооктановых бензинов. – М.: Химия, 1981. – 219 с.

- Cайт ООО "Завод Укрбудмаш"

- Адлер Ю.П., Маркова Е.В., Грановский Ю.В. Планирование эксперимента при поиске

оптимальных условий. – М.: Наука, 1976.

- Тихомиров В.Б. Планирование и анализ эксперимента (при проведении исследований в легкой

и текстильной промышленности). – М.: Легкая индустрия, 1974.

- Fisher R.A. The Design of Experiments. 6-th ed, London, Оliver and Boyd, 1951.

|