Підвищення ефективності використання енергетичних ресурсів, зокрема електроенергії, є одним з факторів, що сприяє стабільності та стійкому розвитку економіки в усіх галузях промисловості. Однією з найбільш енергоємних галузей промисловості є гірська промисловість, характерною закономірністю якої є випереджаюче зростання енергоспоживання по відношенню до темпів зростання промислової продукції .

Сучасне вугільне підприємство уявляє собою складний технологічний комплекс, що забезпечує видобуток, транспортування та відвантаження вугілля споживачам. При цьому для досягнення максимальних показників продуктивності підприємства збільшують потужності приводу гірничої техніки, що в свою чергу викликає збільшення витрат на електроенергію. Збільшення електроспоживання гірською промисловістю зумовлено не тільки абсолютним зростанням виробництва, але і якісними змінами технології, ускладненням гірничо-геологічних умов видобутку вугілля, впровадженням природоохоронних заходів. На сьогоднішній день, подорожчання електроенергії змушує різні підприємства, у тому числі і шахти, більш економно та раціонально використовувати енергетичні ресурси. Для цього на шахтах впроваджуються різні автоматизовані системи контролю та обліку електроенергії (АСУ ТП «Електропостачання»). Дані системи призначені для контролю та обліку електроспоживання технологічними установками, а також для видачі «порад» на відключення енергоємних установок з метою виключення перевитрати електроенергії шахтою. Проте, згідно з Правилами безпеки у вугільних шахтах, Правилами технічної експлуатації електроустановок, не всі установки шахти можна відключати. Тому перевитрата електроенергії при впровадженні зазначених АСУ ТП існує. У роботі пропонується поряд з використанням АСУ ТП «Електропостачання» використовувати систему оперативно-диспетчерського управління, яка в режимі реального часу забезпечує при виникненні перевитрати електроенергії переведення роботи енергоємних технологічних установ в енергозберігаючий режим без порушення ходу технологічних процесів.

Актуальність роботи

Частка промислового споживання електроенергії вугільними підприємствами України в окремих регіонах сягає 60-65%. На сьогоднішній день через багаторазове подорожчання електроенергії її частка в собівартості продукції різко зросла і становить 18-22%. Таким чином, для ефективної роботи енергоємного вугільного підприємства поряд з підвищенням продуктивності технологічних установок, потрібно зниження витрати електроенергії як окремими установками так і підприємством в цілому. Зниження витрати електроенергії, у тому числі і в період максимального навантаження на енергосистему, можна досягти або відключенням установок, або зміною режиму їх роботи. Однак, відповідно до Правил безпеки у вугільних шахтах не всі установки шахти можна відключати. Існуюча АСУ ТП «Електропостачання» тільки лише фіксує споживання електроенергії установками і підприємством в цілому. Тому розробка автоматизованої системи оперативно-диспетчерського управління, яка в режимі реального часу контролює витрату електроенергії і у випадку перевитрати забезпечує переведення режиму роботи енергоємних технологічних установок в енергозберігаючий режим, є актуальною темою.

Мета та задачі

Мета роботи - підвищення ефективності роботи вугільного підприємства шляхом зменшення енерговитрат в результаті обґрунтування параметрів контролю і способу енергозбереження при використанні системи автоматичного оперативно-диспетчерського управління.

Наукове завдання полягає у встановленні закономірностей енергозберігаючих режимів технологічних установок для визначення параметрів контролю, способів та алгоритмів зміни режимів їх роботи, завдяки чому розробка системи автоматичного оперативно-диспетчерського управління шахтою.

Для досягнення поставленої мети необхідно виконати наступні завдання дослідження:

- обґрунтування параметрів і способів контролю навантаження технологічних установок шахти;

-

- розробка математичних моделей режимів роботи енергоємних технологічних установок і дослідження їх на ЕОМ з метою розробки способів переведення роботи установок у енергозберігаючий режим;

- розробка технічних засобів автоматизації і структури системи автоматичного оперативно-диспетчерського керування, що забезпечує зменшення енерговитрат вугільного підприємства.

Параметри та способи контролю навантаження технологічних установок шахти для системи автоматичного оперативно-диспетчерського управління вугільним підприємством

Навантаження на електропривід технологічних установок визначає витрату електроенергії даними установками. Існують різні способи визначення навантаження на валу електродвигуна: вимір моменту, вимірювання сили струму, вимірювання активної потужності, споживаної електродвигуном. У даній роботі для визначення навантаження на електропривід пропонується вимірювати активну потужність.

Для електроспоживачів шахт, які розташовані на поверхні підприємства є різні датчики навантаження і прилади для обліку витрати електроенергії. Для підземних ж електроспоживачів у даний час не існує серійно випускаємих технічних засобів контролю витрат електроенергії. Проблема полягає в тому, що кількість первинних датчиків у комутаційних пристроях електроприводу споживача недостатньо, щоб реалізувати стандартні схеми вимірювання активної потужності, споживаної електроприймачем, підключеним до трифазної електричної мережі шахти. Так, високовольтні підземні електроустановки шахти, наприклад, насосні установки головного водовідливу, підключаються до електричної мережі за допомогою спеціальних комплектних розподільчих пристроїв (КРУ), як правило, типу КРУВ-6, які містять два трансформатора струму IA та IC і один трансформатор напруги UAC[1].

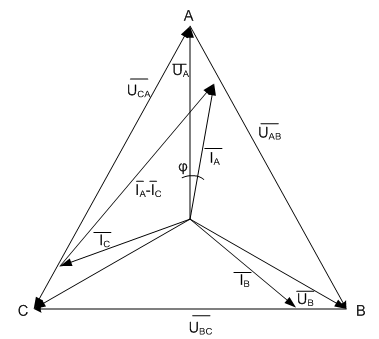

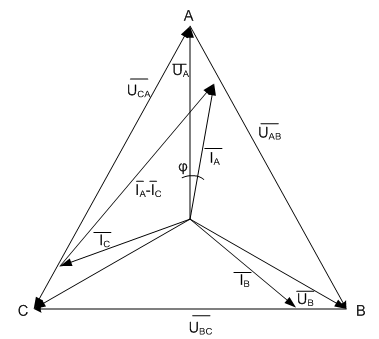

На рис. 1 наведена векторна діаграма струмів і напруг у контрольованій шахтній трифазній мережі з ізольованою нейтраллю.

Рисунок 1 – Векторна діаграма струмів і напруг у контрольованому середовищі

З діаграми можна побачити, що при множенні сигналів, відповідних напрузі U

AC і одному з векторів I

A або I

C при чисто активному навантаженні мережі між цими векторами існує кут зсуву фаз φ. Аналіз векторної діаграми показує, що після вирахування векторів струмів I

C і I

A маємо вектор I

C-I

A, який за модулем дорівнює

, а кут зсуву фаз між цим вектором і вектором напруги при чисто активному навантаженні дорівнює нулю. Тому вимірювання миттєвого значення трифазної активної потужності можна здійснити як P=3·P

ф=3·

UAC·(I

C-I

A). Даний метод перетворення трифазної потужності можна застосовувати при несиметрії трифазної напруги до 2%.

Математичні моделі режимів роботи енергоємних технологічних установок та результати дослідження їх на ЕОМ. Способи переведення роботи установок у енергозберігаючий режим.

Найбільш енергоємними установками на шахті є головна водовідливна установка, магістральний стрічковий конвеєр, головна вентиляторна установка головного провітрювання. Дані установки відносяться до так званих споживачів-регуляторів. Отже, для зменшення перевитрати електроспоживання шахти необхідно змінювати режими роботи магістральних конвеєрних ліній, головних вентиляторних установок і головних водовідливних установок. При цьому якщо для розрахунків за електроенергію використовується двоставковий тариф, що включає плату за заявлений максимум, то особлива увага при вирішенні проблеми приділяється обмеженню електроспоживання у період найбільших електричних навантажень в мережах енергопостачальної організації. Застосування зонного тарифу змушує підприємства також знижувати споживання електроенергії в періоди доби, де ставка за її оплату найбільша. При цьому необхідно відзначити, що на шахтах, де СР виконують роль регуляторів навантажень в години максимумів енергосистеми, але не використовуються для вирівнювання власних графіків навантажень в інші періоди доби, їх нерівномірність між максимумами виростає і в ряді випадків потрібно збільшувати пропускну здатність окремих елементів системи електропостачання щоб уникнути їх перевантаження, додаткових втрат електроенергії та зниження надійності електропостачання

[3].

Магістральний стрічковий конвеєр

Стрічковий конвеєрний транспорт шахти за своїм технологічним призначенням є транспортним об'єктом, обслуговуючим очисні вибої і, отже, питання про регулювання режимів роботи конвеєрів має реальний сенс тільки у співставленні з інтенсивністю забійного вантажопотоку. Управління за критерієм «мінімальні питомі енерговитрати» може бути досягнуто за рахунок забезпечення в процесі роботи конвеєрної лінії найбільш вигідне, з міркувань економії електроенергії, співвідношення параметрів – «рівень завантаження стрічки – величина швидкості стрічки», не обмежуючи при цьому продуктивність вибою. Так як шахтні вантажопотоки характеризуються великою нерівномірністю і періодами відсутності надходження вантажу, викликаними технологічними простоями видобувних машин, то потрібне регулювання швидкості стрічки

[4].

У принципі існує два способи регулювання режиму роботи конвеєра: безперервний і дискретний

[2].

У даній роботі пропонується використовувати дискретне регулювання лінійної швидкості стрічки, що дозволяє знизити споживання електроенергії на 5-21% в порівнянні з нерегульованим приводом. При цьому необхідно використовувати регулятор швидкості стрічки конвеєра, який забезпечує при перемиканні роботи конвеєра з одної швидкості на іншу таку зміну частоти обертання привідного електродвигуна, при якому відсутні небезпечні динамічні навантаження на стрічку, що підвищує надійність конвеєрної установки. У роботі вироблено моделювання САР в середовищі Micro-CAP для вибору автоматичного регулятора швидкості стрічки конвеєра і визначення його параметрів. В якості вихідного параметра прийнята швидкість стрічки, величина якої може бути виміряна з достатньою точністю.

На рис. 2 подані перехідні процеси САР швидкості стрічки при зміні режиму роботи конвеєра з використанням різних законів регулювання.

Рисунок 2 – Перехідний процес САР швидкості стрічки при зміні режиму роботи конвеєра з використанням різних законів регулювання

(Анімація: обсяг – 161 кБ; розмір – 774х316; кількість кадрів – 11; затримка між кадрами – 100 мс; затримка між останнім і першим кадрами – 1500 мс; кількість циклів повторенні – нескінченна)

Аналіз перехідних процесів дозволив зробити висновки (рис. 2):

- при використанні І-регулятора отримані наступні параметри системи: перерегулювання σ = 7,7%; час перехідного процесу tп.п = 0,8с, які не відповідають настройці регулятора на технічний оптимум;

- при використанні ПІ-регулятора отримані наступні параметри системи: перерегулювання σ = 8,5%; час перехідного процесу tп.п = 0,62с, які також не відповідають настройці регулятора на технічний оптимум;

- при використанні ПІД-регулятора отримані наступні параметри системи: перерегулювання σ = 2,8%; час перехідного процесу tп.п = 0,12с, які відповідають настройці регулятора на технічний оптимум.

Отже, в даній САР необхідно використовувати ПІД-регулятор.

Головна водовідливна установка

На вугільному підприємстві в режимі регулятора навантаження енергосистеми доцільно організувати роботу насосних установок водовідливу, які характеризуються вільним циклічним графіком роботи в часі і великою енергоємністю.

Згідно з Правилами безпеки у вугільних шахтах головні водовідливні установки повинні відкачати максимальний добовий приплив води за 20 годин. Головні водовідливні установки відносяться до тих установок, які можна вимкнути без збитків виробництву при наявності вільної ємності водозбірника достатнього обсягу для прийому води з гірських виробок на період відключення водовідливу. Застосування відомих способів регулювання насосів (дроселювання потоку води, впуск повітря у всмоктуючий трубопровід, зміна частоти обертання насоса) для умов шахтного водовідливу з метою зниження витрат електроенергії недоцільно, зважаючи на незначну глибину регулювання та інших факторів. Необхідно організувати роботу насосної установки таким чином, щоб відкачування води з водозбірника здійснювалася в тимчасових зонах з найменшою вартістю електроенергії та не здійснювалася в період максимальної вартості електроенергії або в період максимального навантаження на енергосистему

[6].

Зсув навантажень водовідливних установок з періодів максимуму навантаження енергосистеми на інший час доби призводить до зниження навантажень, що беруть участь в максимумі енергосистеми, і до економії значних сум у сплаті за електроенергію для гірських підприємств.

Залежно від принципу створення умов, що забезпечують внепіковое споживання енергії водовідливом, умовно можна виділити наступні два методи автоматичного управління: автоматичного предпікового включення та автоматичного управління за наявності надлишкових гідравлічних потужностей

[5].

У даній роботі для зміни режиму роботи головної водовідливної установки в період максимального навантаження на енергосистему був прийнятий спосіб примусового включення зі ступінчастим регулюванням подачі, так як він відрізняється високою точністю і надійністю організації роботи водовідливу і рекомендується для управління потужними водовідливними установками.

Головна вентиляторна установка головного провітрювання

Вентиляторні установки на гірничих підприємствах необхідні для провітрювання гірських виробок і підтримання в них комфортних та безпечних умов праці шляхом створення атмосферних умов, при яких склад, швидкість переміщення і температура повітря відповідали б вимогам ПБ

[9].

Згідно з Правилами безпеки у вугільних шахтах головні вентиляторні установки не можуть бути вимкнені, можливе тільки їх регулювання.

Залежно від типу вентилятора можливі два способи регулювання режиму роботи установки:

- регулювання повороту лопаток направляючого апарату (відцентрові вентилятори) або повороту лопаток робочого колеса (осьові вентилятори);

- регулювання частоти обертання вентилятора шляхом зміни частоти обертання привідного електродвигуна [7]

З точки зору економічності регулювання другий спосіб є кращим, проте вимагає значних капітальних витрат.

З досвіду експлуатації насосних і вентиляторних агрегатів відомо, що середня економія електроенергії при регулюванні швидкості двигунів цих агрегатів становить 25-30% при зниженні продуктивності на 10-15%. Тому в роботі прийнято регулювання режиму роботи вентиляторної установки з допомогою асинхронно-вентильного каскаду (АВК).

Технічні засоби автоматизації та структура системи автоматичного оперативно-диспетчерського управління вугільним підприємством.

У даний час існують різні системи автоматизованого оперативно-диспетчерського управління для вугільних шахт. Однією з таких систем є система виробництва ТОВ «ІНГОРТЕХ»

[10]. Система АСОДУ забезпечує:

- збір у реальному масштабі часу даних про параметри технологічних процесів та стан обладнання;

- виконання функцій автоматичного управління і регулювання технологічного процесу об'єктів, виявлення та відпрацювання позаштатних ситуацій;

- передачу даних від локальних систем автоматизації об'єктів шахти на верхній рівень для обробки та зберігання;

- відображення поточних і архівних даних на АРМ гірського диспетчера, головних фахівців і керівників шахти;

- дистанційне керування об'єктами шахти з АРМ гірського диспетчера;

- можливість виведення необхідної інформації на друкуючі пристрої;

- оперативний доступ керівництва компанії до поточної та архівної інформації;

- безперервний цілодобовий режим роботи системи.

Також відома уніфікована телекомунікаційна автоматизована система диспетчерського контролю та управління УТАС

[11], розроблена ДП «Петровський завод вугільного машинобудування».

Система УТАС забезпечує виконання наступних функцій:

- місцева і централізована індикація поточних значень аналогових показників контрольованих об'єктів;

- місцева і централізована візуальна попереджувальна сигналізація при досягненні передаварійного стану контрольованих об'єктів;

- місцева і централізована візуальна і звукова аварійна сигналізація про досягнення гранично допустимих рівнів контрольованих параметрів (показників) або аварійного стану контрольованих об'єктів;

- місцева сигналізація про граничні положеннях і позиціях пересувних установок, деталей машин і механізмів;

- пуск (включення) об'єктів в роботу за командою диспетчера (оператора), у т.ч. за встановленими алгоритмами і їх технологічну зупинку;

- видача керуючих команд на захисні відключення устаткування або здійснення блокувань ланцюгів управління при досягненні контрольованими показниками гранично допустимих рівнів;

- можливість здійснення централізованих керуючих впливів (захисних відключень, блокувань) з метою недопущення розвитку аварійних ситуацій;

- передача, прийом, відображення, реєстрація та накопичення інформації, що надходить від складових частин системи;

- відбір, первинна обробка та передача диспетчерській службі шахти технологічної інформації та інформації про показники безпеки контрольованих об'єктів;

- надання диспетчерові інформації про стан контрольованого об'єкта з використанням чотирьох типів сигналів (нормальна робота, передаварійний стан, аварійний стан, режим перевірки).

Перевагою системи УТАС є те, що вона здійснює попереджуючий контроль параметрів навколишнього середовища і роботи ГШО всіх ділянок шахти і, на базі постійно накопичуваних і оброблюваних даних, приймає рішення з управління обладнанням, тобто запобігає появи аварійних ситуацій.

Проаналізувавши функціональні можливості існуючих систем автоматизованого оперативно-диспетчерського управління в роботі зроблено висновок про те, що дані системи не забезпечують роботу підприємства в енергозберігаючому режимі.

Для оперативного управління електроспоживанням промислового підприємства, у тому числі і вугільної шахтою, в години максимальних навантажень енергосистеми потрібна інформація про поточне електроспоживання енергоємними технологічними установками. Без такої інформації також неможливо оцінювати реальні резерви електрозбереження і вибирати найбільш ефективні способи та заходи щодо підвищення енергетичної ефективності гірничої техніки. Для технічного контролю витрат електроенергії в цьому випадку можна застосовувати засоби контролю зниженою точності, причому вибір датчиків не обов'язково повинен робитися з держреєстру.

У роботі розроблено пристрій вимірювання активної потужності ПВАП, який здійснює:

- лінійне векторне перетворення сигналів вимірювальних трансформаторів напруги UАС і трансформаторів струму IА та IС, вбудованих в високовольтний комплектний розподільчий пристрій КРУВ-6, у миттєве значення трифазної активної потужності;

- видачу сигналів про активну потужність, споживану електродвигуном, комутованим високовольтним розподільним пристроєм КРУВ-6 і про витрату електричної енергії в АСУ ТП «Електропостачання»

Структурна схема пристрою виміру активної потужності ПВАП наведена на рис. 3.

Рисунок 3 – Структурна схема пристрою виміру активної потужності ПВАП

На рис. 3 позначено: ТН – трансформатор напруги НОЛ.11-605; ТТ – трансформатор струму ТОЛК – 6-1; МК – мікроконтролер; УСО – блок узгодження; ЛЗ – лінія зв'язку.

Клас точності пристрою ПВАП склав 1,5%, що достатньо для технічного контролю витрат електроенергії споживачем.

Для изменения режима работы ленточного конвейера в работе предложена подсистема автоматического регулирования электропотребления ленточным конвейером, входящая в состав системы автоматического оперативно-диспетчерского управления шахтой.

На рис. 4 наведена структурна схема підсистеми автоматичного регулювання електроспоживання стрічковим конвеєром.

Рисунок 4 – Структурна схема підсистеми автоматичного регулювання електроспоживання стрічковим конвеєром

На рис. 4 прийняті наступні позначення: ЕОМ - промисловий комп'ютер, який входить до складу АСУ ТП «Електропостачання» і здійснює централізований контроль за витратою електроенергії енергоємними технологічними процесами і формує необхідні «поради» на зміну режиму роботи установок, у тому числі конвеєрних, для зменшення споживання електроенергії, якщо це технологічно можливо і не порушує вимоги правил безпеки. Пристрій КРОК - комплекс технічних засобів автоматичного контролю роботи очисного комбайна, який призначений для визначення режиму роботи добувними комбайнами: включений або виключений, працює під навантаженням або у холостому режимі, фіксує місцезнаходження комбайна в лаві

[9]. Пристрій УКРК - мікропроцесорний пристрій коригування режиму роботи конвеєра, що взаємодіє з ЕОМ, пристроєм КРОК та автоматизованою конвеєрною установкою і формує значення уставки на регулятор швидкості стрічки конвеєра. Автоматизована конвеєрна установка це конвеєрна установка, яка оснащена апаратурою автоматизації. У цей час практично всі стрічкові конвеєрні лінії шахт автоматизовані, як правило, апаратурою АУК.1М, яка забезпечує централізоване управління процесами пуску-зупинки конвеєрів і автоматичний захист від розвитку аварії при виникненні аварійних ситуацій. На нашу думку, для управління конвеєрними установками необхідно застосовувати комп'ютерно-інтегровані системи автоматизації, які мають можливість координації роботи конвеєрного транспорту за допомогою ЕОМ і допускають розширення при необхідності складу технічних засобів, зокрема в нашому випадку, використання автоматичних регуляторів швидкості стрічки. Система САР - це прийнята система регулювання частоти обертання привідного електродвигуна конвеєра.

Таким чином, при прийнятті команди від ЕОМ про необхідність регулювання швидкості стрічки - перехід в енергозберігаючий режим, пристрій УКРК визначає завантаження стрічки вугіллям відповідно до режиму роботи комбайна і формує необхідну, економічно вигідну, уставку за швидкістю в САР. Система автоматичного регулювання переводить частоту обертання приводного електродвигуна на задану швидкість стрічки без небезпечних динамічних навантажень на стрічку.

Надалі планується розробка підсистеми керування головним водовідливом в години максимального навантаження на енергосистему, розробка математичних моделей режимів роботи енергоємних технологічних установок, моделювання різних режимів роботи шахтних технологічних установок.

Розробка засобів обліку електроенергії та засобів передачі інформації про стан технологічних установок шахти дозволить побудувати систему з використанням сучасної елементної бази, що, у свою чергу, підвищить швидкодію, точність і надійність системи автоматичного оперативно-диспетчерського управління.

Перелік використаної літератури

- Ванеев Б.Н. Справочник энергетика угольной шахты. / Б.Н. Ванеев. – Донецк. Юго-Восток Ltd. – 2001 г. Т1 – 447 с.; Т2 – 440 с.

- Шахмейстер Л.Г. Динамика грузопотоков и регулирование скорости ленточных конвейеров. / Л.Г. Шахмейстер, В.Г. Дмитриев, А.К. Лобочева – М.: Машиностроение, 1972. – 160с.

- Півняк Г.Г. Системи ефективного енергозабезпечення вугільних шахт. / Півняк Г.Г., Шкрабець Ф.П., Заїка В.Т., Разумний Ю.Т. – Дн.: НГУ, 2004. – 206 с.

- Гливанский А.А. Эффективность регулирования скорости мощных ленточных конвейеров. Автоматизация и регулирование транспортных процессов на угольных предприятиях. Труды гос. проект.-констр. и науч.-исслед. ин-та по автоматизации в угольной пром-ти. / А.А. Гливанский. – М.: Недра, 1983. – с. 25 -29.

- Данильчук Г.И. Автоматизация электропотребления водоотливных установок. / Г.И. Данильчук, С.П. Шевчук, П.К. Василенко. – К.: Техника, 1981. – 102с.

- Шевчук С.П. Повышение эффективности водоотливных установок / С.П. Шевчук – К.: Техника, 1991. – 53с.

- Артеменко О.К. К вопросу снижения перерасхода электроэнергии на угольных шахтах / О.К. Артеменко, А.С. Оголобченко. Материалы VII Международной научно-технической конференции аспирантов и студентов "Автоматизация технологических объектов и процессов. Поиск молодых", 26-28 апреля 2007 г.

- Батицкий В.А. Автоматизация производственных процессов и АСУ ТП в горной промышленности. / В.А. Батицкий, В.И. Куроедов, А.А. Рыжков – М.: Недра 1991. – 303с.

- Дроздова Л.Г. Стационарные машины: учеб.пособие. / Л.Г. Дроздова – Владивосток: Изд-во ДВГТУ, 2007. – 157 с.

- Автоматизированные системы оперативно-диспетчерского управления [Электронний ресурс] / Компания Ингортех / – Режим доступа до статті: http://www.ingortech.ru/...

- Шульга Ю.И. Системы безопасности шахт, их возможности и перспективы [Электронний ресурс] / Ю.И. Шульга, В.Г. Здановский, Н.В. Кривцов, Н.В. Игнатович. / – Режим доступа до статті: http://www.nbuv.gov.ua/...

Примітка

При написанні даного автореферату кваліфікаційна робота магістра ще не завершена. Дата остаточного завершення роботи: 1 грудня 2010 р. Повний текст роботи та матеріали за темою роботи можуть бути отримані у автора або його наукового керівника після зазначеної дати.

Вгору

, а кут зсуву фаз між цим вектором і вектором напруги при чисто активному навантаженні дорівнює нулю. Тому вимірювання миттєвого значення трифазної активної потужності можна здійснити як P=3·Pф=3·UAC·(IC-IA). Даний метод перетворення трифазної потужності можна застосовувати при несиметрії трифазної напруги до 2%.

, а кут зсуву фаз між цим вектором і вектором напруги при чисто активному навантаженні дорівнює нулю. Тому вимірювання миттєвого значення трифазної активної потужності можна здійснити як P=3·Pф=3·UAC·(IC-IA). Даний метод перетворення трифазної потужності можна застосовувати при несиметрії трифазної напруги до 2%.