|

Гуцалюк Сергій ВолодимировичСпеціальність: автоматизоване управління технологічними процесами (АУП)Тема кваліфікаційної роботи магістра: Підвищення експлуатаційної ефективності системи подачі комбайна УКД-250 на основі обґрунтування раціональних параметрів автоматизованого електроприводаНауковий керівник: к. т. н., доцент кафедри ГЕА Дубінін Сергій Васильович |

АВТОРЕФЕРАТ

кваліфікаційної роботы магістра

«Підвищення експлуатаційної ефективності системи подачі комбайна УКД-250 на основі обґрунтування раціональних параметрів автоматизованого електропривода»

ЗМІСТ

2. Зв'язок роботи з науковими програмами, планами, темами

3.1 Мета роботи

3.2 Ідея роботи

3.3 Основні задачі дослідження

3.6 Методологія та методи досліджень

4. Передбачувана наукова новизна отриманих результатів

5. Огляд розробок і досліджень за темою

6. Опис отриманих результатів роботи

7. Практичне значення отриманих результатів

8. Апробація результатів роботи

На сьогодні серійно випускається винесена система подачі (ВСП) для очисних комбайнів типу 1K103М, КА80, УКД-250 і ін. на основі електромагнітної муфти ковзання (ЕМК). Вона призначена для роботи в лавах довжиною до 200 м. У зв'язку з необхідністю збільшення продуктивності видобутку вугілля на сучасних шахтах довжина лави може досягати 300 – 350 м. Однак ВСП на основі електромагнітної муфти ковзання характеризується наступними недоліками:

- неможливість розвитку тягового зусилля більше 20 т;

- підвищене нагрівання електропривода;

- вимога одержання заданого електромагнітного моменту, що відповідає динамічним і статичним характеристикам, накладає обмеження на вибір типу приводного електродвигуна (ЕД) системи подачі.

З 2008 р. Харківським заводом «Світло шахтаря» почате серійне виробництво електропривода на основі диференціального редуктора й електромагнітного гальма ковзання (ЕГК) [1]. Особливості конструкції такого привода (активна частина регульованого ЕГК — нерухома) дозволяють реалізувати водяне охолодження й підвищити тягове зусилля до 60 т. Крім того, наявність у складі привода підвищувального редуктора дає можливість одержувати різні величини вихідних моментів, що знімає обмеження вибору типу приводного ЕД. Однак недосконалість існуючих апаратів керування, які не забезпечують розподілу навантажень між тягнучим і підтягуючим приводами, не реалізують захист від заклинювання тягового ланцюга, а також від витоків струму на землю й коротких замикань. Це привело до того, що в ряді наукових праць була обґрунтована необхідність модернізації системи автоматичного управління (САУ) винесеної системи подачі для довгих лав (більше 200 м) з метою виключення нераціональних режимів роботи, які знижують КKД і термін служби ВСП і комбайна в цілому [2].

На сьогоднішній день в Україні спостерігається тенденція закриття підприємств вугільної промисловості. Однак, незважаючи на це, дана галузь як і раніше є провідною серед галузей важкої промисловості. Щоб «вистояти» у такій ситуації, керівництво шахт, які продовжують повноцінно функціонувати (мається на увазі регулярний видобуток вугілля згідно встановленого плану), змушені щодня доводити заможність підприємства. При цьому, застосовуються різні методи як екстенсивного характеру (підвищення видобутку вугілля за рахунок збільшення тривалості робочого дня або норми добового видобутку), так і інтенсивного (удосконалення технології ведення очисних робіт, застосування сучасного устаткування й новітніх розробок у сфері автоматизації процесу).

Через малу потужність вугільних шарів (0,6 – 1,2 м), які залягають на території Донецького басейну виникає необхідність застосування сучасного видобувного устаткування, спеціально призначеного для тонких пологих шарів. Тому, в 2001 р. Новокраматорським машинобудівним заводом почате серійне виробництво вузькозахватного очисного комбайна (ОК) УКД200-250 з винесеною системою подачі. Метою розробки було створення очисного комбайна нового технічного рівня й підвищеної надійності привода виконавчого органа замість комбайнів КА80, К103М, 1К101УД в існуючій для них області застосування, а також для роботи в діапазоні потужностей шару, що виймається, комплексів 1МКДД, 1МКД90, 1МКД80, де інші очисні комбайни ефективно застосовуватися не можуть через фактор низької експлуатаційної надійності. Починаючи з 2008 р., до складу системи переміщення УКД200-250 входять автоматизовані електроприводи на основі ЕГК. Однак, існуюча система автоматичного управління має істотні недоліки:

- відсутність автоматичного контролю раціональності розподілу навантаження між приводами подачі, що знижує ККД і якість стабілізації швидкості;

- відсутність сучасних засобів збору, передачі й обробки інформації (у тому числі й для АСУ ТП шахти);

Таким чином, дослідження динамічних і сталих електромеханічних процесів у двохприводній ВСП з метою розробки заходів підвищення ефективністі роботи автоматичного управління ВСП є важливою науковою і технічною задачею.

2 ЗВ'ЯЗОК РОБОТИ З НАУКОВИМИ ПРОГРАМАМИ, ПЛАНАМИ, ТЕМАМИ

Кваліфікаційна робота магістра виконана протягом 2009 – 2010 р.р. згідно з науковими напрямками кафедри «Гірнича електротехніка і автоматика ім. Р.М. Лейбова» Донецького національного технічного університету.

3.1 Мета роботи

Полягає в проведенні досліджень, спрямованих на підвищення експлуатаційної ефективності двохприводної винесеної системи подачі очисного комбайна УКД-250 на основі обґрунтування раціональних параметрів тягнучого й підтягуючого автоматизованих електроприводів подачі.

Ідея роботи полягає в дослідженні динамічних і сталих процесів в електромеханічній системі САУ – ВСП – комбайн з урахуванням взаємодії тягнучого й підтягуючого приводів з комбайном через ланцюговий тяговий орган, і на основі отриманих результатів здійснення розробки системи автоматичного керування.

3.3 Основні задачі дослідження

Для досягнення поставленої мети необхідно вирішити наступні задачі:

- виконати огляд і проаналізувати проведені дослідження, існуючі технічні рішення й розробки в області автоматизації винесеної системи подачі очисних комбайнів;

- розробити математичну модель двохприводної ВСП із урахуванням факторів, які впливають на навантаженість елементів ВСП і комбайна;

- з застосуванням чисельних методів і засобів обчислювальної техніки провести моделювання процесів, що протікають у ВСП;

- на основі результатів математичного моделювання встановити основні закономірності виникнення нераціональних режимів роботи;

- обґрунтувати алгоритм функціонування системи управління, що дозволить контролювати й захищати систему при виникненні нераціональних режимів;

- розробити нову САУ ВСП очисного комбайна УКД-250;

Предметом дослідження є динамічні й сталі електромеханічні процеси, що протікають у двохприводній ВСП.

Об'єктом дослідження є автоматизована двохприводна винесена система подачі вузькозахватного очисного комбайна УКД-250.

3.6 Методологія та методи досліджень

При проведенні дослідження системи автоматичного управління ВСП застосовані в основному методи формалізованого подання, які дозволяють провести вивчення функціонування системи в часі з метою створення нормальних умов роботи САУ й чіткого інформаційного забезпечення управління.

1) Аналітичний метод (інтегральне й диференціальне обчислення). Даний метод, а саме - метод «Рунге-Кутта», застосовується при рішенні систем диференціальних рівнянь, які описують математичну модель двохприводної ВСП.

2) Графічний метод. Застосовується для наочного відображення процесів, що протікають у системі, — як перехідних, так і сталих. Аналіз даних характеристик є основною для наступних рішень про можливі шляхи усунення нераціональних режимів роботи системи.

4 ПЕРЕДБАЧУВАНА НАУКОВА НОВИЗНА ОТРИМАНИХ РЕЗУЛЬТАТІВ

Наукова новизна полягає в забезпеченні раціонального розподілу навантажень між приводами ВСП шляхом розробки системи автоматичного управління обома електроприводами ВСП. У дослідженнях процесів, що протікають у ВСП, необхідно врахувати впливи, що обурюють систему, а також інші фактори, що спричиняють виникнення низькочастотних коливань і автоколивань у двохприводній системі. Для рішення цієї задачі необхідно розробити більш адекватну математичну модель.

5 ОГЛЯД РОЗРОБОК I ДОСЛІДЖЕНЬ ЗА ТЕМОЮ

Видобуток вугілля лавовим способом одержав широке поширення в усьому світі. При цьому основними виємними машинами, які застосовуються для видобутку вугілля, є вузькозахватні комбайни з убудованою системою подачі на основі частотно-керованого привода [4]. Показовою є тенденція розвитку видобувних комбайнів від провідної німецької фірми Eickhoff Bergbautechnik [5]. Винесена система подачі в цих комбайнах була реалізована з використанням лебідки, тобто комбайн переміщався за допомогою прикріпленого до корпуса тягового каната. Однак поступово Eickhoff Bergbautechnik відмовилася від такий ВСП, повністю перевівши своє виробництво спочатку на випуск винесеної системи переміщення ОК із частотно-керованим ЕП, а потім і убудованої. Отже, всі розробки в області автоматизації систем переміщення ведуться в напрямку вдосконалення даного привода. Але потрібно відзначити, що такі дослідження здійснюються в основному за кордоном, де кошти регулярно виділяються для стимулювання розвитку вугільної промисловості. У країнах же СНД ситуація складніше по зрозумілих причинах. Тому ставляться завдання розробки сучасного високопродуктивного устаткування з урахуванням обмежень за вартістю (не кожна шахта в стані купити очисний комбайн із частотно-керованим приводом). Саме тому на вугільних підприємствах України й Росії знайшли широке застосування комбайни із ВСП на основі електромагнітної муфти ковзання.

У розглянутому комбайні УКД-250 застосовується винесена система подачі (рис. 5.1). Приводні двигуни відповідно винесені на штрек (змонтовані на кінцевих ділянках конвеєра). У якості приводних елементів рушіїв застосовані зірочки. Загальний ланцюговий тяговий орган закріплений за допомогою вертлюгів до корпуса машини й охоплює обидві зірочки на кінцях конвеєра. При роботі передня по ходу руху очисного комбайна підсистема переміщає робочу вітку ланцюга, а задня — підтягує холосту вітку тягового органа.

Рисунок 5.1 — Схема процесу переміщення очисного комбайна з винесеною системою подачі

(aнімація: обсяг — 137 КБ; розмір — 700х226; кількість кадрів — 7; затримка між кадрами — 2000 мс; затримка між останнім і першим кадрами — 6000 мс; кількість циклів повторення — нескінчення)

На схемі позначено: 1, 2 — приводна зірочка відповідно тягнучого й підтягуючого приводів подачі; 3, 4 — приводні двигуни; 5, 6 — електромагнітні гальма ковзання; 7, 8 — диференціальні редуктори; 9, 10 — індуктивні датчики наближення (датчики швидкості); 11, 12 — підсилювачі на IGBT-транзисторах; АТ16 — мікроконтролер типу ATmelMega 16.

Найбільш перспективними є винесені системи переміщення на основі електричних варіаторів швидкості [6]. Роботи по створенню розглянутих підсистем з електричними регуляторами велися в наступних напрямках:

1. Використання регульованих двигунів постійного струму з незалежним, послідовним або змішаним збедженням у комплекті з перетворювачами електроенергії, розміщеними при наявності габаритних можливостей у корпусі машин або встановленими на штреку.

2. Застосування керованих електромагнітних муфт ковзання й електромагнітних гальм ковзання в сполученні з диференціальними механізмами. Завдання необхідних робочих режимів роботи цих підсистем подачі здійснюється шляхом регулювання величини постійного струму живлення обмотки збудження муфти або гальма.

3. Використання частотно-регульованого електропривода на базі асинхронних електродвигунів з короткозамкненим ротором у комплекті з перетворювачами частоти й комплексами технічних засобів керування.

Досвід застосування підсистем з регульованим електроприводом постійного струму показав їхню працездатність і ефективність. Однак ці електродвигуни володіють рядом істотних недоліків. Наприклад, у порівнянні з асинхронними з короткозамкненим ротором: при однакових характеристиках в 3 – 4 рази вище трудомісткість виготовлення, більша витрата міді; необхідність постійного догляду за щітково-колекторним апаратом у процесі експлуатації; властивому щітково-колекторному апарату іскріння, що може провокувати аварійні ситуації.

Електроприводи із частотними перетворювачами дорогі й складні у виготовленні, мають відносно більші габарити. Для роздільного регулювання електроприводами необхідно два частотних перетворювачі. Вони створюють у живильній мережі перешкоди у вигляді вищих гармонійних складові напруги, що негативно позначається на роботі інших складових об'єктів у цій мережі.

Основними недоліками ЕМК і ЕГК у порівнянні із частотно-частотно-регульованим асинхронним електроприводом із КЗ ротором є недостатній ККД і висока інтенсивність нагрівання при значних ковзаннях, що відповідають малим значенням швидкості подачі. Проте, даний підхід відрізняється простотою технічної реалізації й відносною дешевиною. Муфта (гальмо) має невеликі габарити й вагу, не має ковзних контактів, які створюють іскріння, що полегшує її іcкробезпечне виконання. Приводи з ЕМК забезпечують можливість плавного регулювання тягового моменту й глибокого регулювання швидкості подачі комбайна.

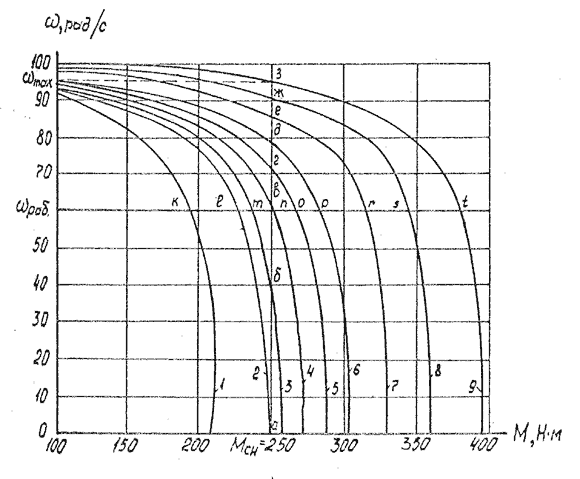

Механічна характеристика привода з ЕГК наведена на рис. 5.2, що складається із твердої й м'якої ділянок [ 7].

Рисунок 5.2 — Графіки залежності частоти обертання від моменту опору привода подачі при величинах струму збудження, А: 1 — 2; 2 — 2.4; 3 — 2.6; 4 — 2.8; 5 — 3; 6 — 3.2; 7 — 4; 8 — 5; 9 — 6.

З мірою збільшення струму збудження, кутова швидкість вихідного вала буде змінюватися по крапках a, б, в, г, д, е, ж, з, що відповідають різним механічним характеристикам. Якщо ж необхідно підтримувати кутову швидкість постійної, наприклад, на рівні 60 рад/с, то з мірою збільшення моменту опору необхідно збільшувати струм збудження ЕГК, змінюючи його характеристики відповідно до робочих крапок k, l, m, n, o, p, r, s, t.

Для автоматизації ВСП застосовується апаратура автоматизації КД-А, що була розроблена в НПО «Автоматгормаш». Апаратура призначена для управління механізмами очисних комплексів КД-80, КД-90, КМ-103 і винесеної системи подачі (ВСП) комбайнів по допоміжних жилах силового кабелю комбайна або з використанням додаткового кабелю, прокладеного по лаві від комбайна на штрек; забезпечення заданих режимів роботи (навантаження й швидкості подачі) комбайна із ВСП і захисту їхніх електродвигунів [9].

У 2008 р. Харківський машинобудівний завод «Світло шахтаря» замінив регулятор навантаження й швидкості (РНШ), що входить до складу КД-А, на регулятор електромагнітного гальма (РЕГ), що дозволило забезпечити роботу в лавах довжиною до 300 м при максимальному використанні можливостей комбайнів. Це, у свою чергу дозволило збільшити навантаження на вибій до 3000 т у добу й більше, замість наявної нині навантаження до 1500 т у добу.

Проте, алгоритм управління, закладений у РЕГ, залишився подібний до алгоритму РНШ, що не виключає виникнення перевантажень у системі.

Дослідження в області автоматизації ВСП проводилися такими вченими як: Бойко Н.Г. (займався питанням нерівномірності переміщення комбайна з гнучким тяговим органом), Горбатов П.А., Косарев В.В., Кондрахін В.П. (проводив моделювання навантажень у частотно-регульованому приводі і тяговому органі системи переміщення комбайна УКД-250), Дубінін С.В. (проводив дослідження ВСП на основі електромагнітної муфти ковзання) [10] та ін.

В 2007 р. магістр ДонНТУ Санченко А.П. провів дослідження з удосконалення існуючої системи управління ВСП, реалізуючи автоматичне керування обома приводами подачі, що дозволило знизити навантаженість на приводи. Також у роботі обґрунтована необхідність застосування у якості датчиків швидкості більш досконалих — датчиків наближення.

Але при складанні моделі ВСП у якості варіатора швидкості була прийнята електромагнітна муфта ковзання, що на відміну від електромагнітного гальма ковзання має недоліки, зазначені вище. Крім того, розроблене пристрій не забезпечував розподілу навантажень між приводами.

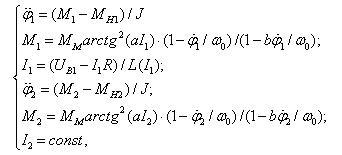

Для дослідження процесів, що протікають у двохприводній ВСП, була складена математична модель тягнучого й підтягуючого приводів подачі на основі ЕГК, яку можна описати наступною системою рівнянь (6.1):

|

(6.1) |

где φ1 , φ2 — кути повороту вихідних зірок тягнучого й підтягуючого приводів відповідно, рад;

M1 , M2 — приведені електромагнітні моменти ЕГК тягнучого й підтягуючого приводів, H·м;

J — приведений момент інерції ЕГК, кг·м2;

MH1 , MH2 — моменти навантаження тягнучого й підтягуючого приводів , H·м;

MM , a, b — конструктивні коефіцієнти [7];

I1 , I2 — струми збудження відповідних ЕГК, A;

ω0 — кутова синхронна швидкість ЕГК, рад/с;

UB1 , UB1 — напруга збудження відповідних ЕГК, В;

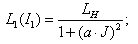

L1(I1) — нелінійна індуктивність обмотки ЕГК тягнучого привода, Гн [10];

|

(6.2) |

LH — початкова індуктивність, Гн.

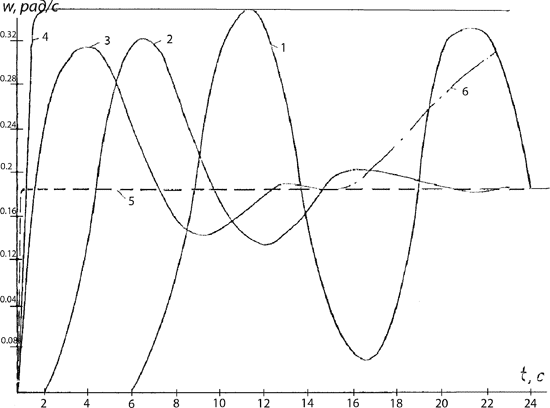

Результати моделювання наведені на рис. 6.1. Бачимо, що при струмі збудження ЕГК підтягуючого привода I2 = 2 A (крива 1) , пуск ВСП супроводжується збудженням повільно загасаючих коливань швидкості приводної зірочки. Виникненню таких коливань сприяє несинхронність і несинфазність обертання приводних зірочок ВСП. Так, після пуску приводів ВСП і досягненні швидкості обертання приводної зірочки тягнучого привода номінального значення (крива 5), швидкість обертання зірочки підтягуючого привода дорівнює нулю протягом 6 с. При цьому відсутнє транспортування нижньої холостої вітки й відбувається натяг верхньої холостої вітки з накопиченням у ній пружного натягу. Ця енергія після зрушення зірки підтягуючого привода витрачається на її розгін з досягненням кутової швидкості майже дворазового значення швидкості зірки тягнучого привода, після чого відбувається обмін енергією між елементами ВСП через тяговий ланцюг протягом усього перехідного процесу. При збільшенні струму до 0,8 А и 1,6 А (крива 2 і 3) амплітуда й час загасання коливань зменшується за рахунок більше синхронного обертання приводних зірочок при пуску ВСП. Однак подальше збільшення струму збудження (більше 2,4 А, крива 4), приводить до збільшення обертаючого моменту підтягуючого привода до рівня, достатнього для забезпечення руху ВСП у цілому. Це викликає неконтрольований розгін тягнучого привода (крива 6) , тобто порушується стабілізація швидкості подачі комбайна. Подібні коливання виникають не тільки при запуску, але й при будь-якій зміні швидкості подачі комбайна, наприклад, при зміні сигналу на вході регулятора навантаження.

Рисунок 6.1 — Графіки пуску ВСП, отримані за допомогою математичного моделювання

Таким чином, зменшити взаємодію підтягуючого привода подачі з тягнучим або із приводом різання комбайна через холості вітки ланцюгового контуру при відсутності низькочастотних автоколивань у підтягуючому приводі можливо забезпеченням синхронного й синфазного обертання приводних зірочок тягнучого й підтягуючого приводів. Синхронність можна реалізувати підтримкою однакової їхньої частоти обертання, а синфазність — шляхом підтримки різниці кутів повороту приводних зірочок на певному рівні.

Однак несинхронність обертання приводних зірочок неможливо усунути підстроюванням зусилля ЕГК підтягуючого привода вручну. Отже, ця задача вирішується розробкою такого регулятора, що реалізує автоматичне управління підтягуючим приводом системи подачі комбайна. Такий регулятор повинен забезпечувати: рух комбайна зі швидкістю подачі, що відповідає номінальному навантаженню електропривода ріжучих органів в обох можливих напрямках руху відповідно до челнокової схеми виїмки вугілля; алгоритми управління обома електромагнітними гальмами винесеної системи подачі, що підтримують раціональний розподіл навантаження між приводами.

7 ПРАКТИЧНЕ ЗНАЧЕННЯ ОТРИМАНИХ РЕЗУЛЬТАТІВ

Результати проведених досліджень, а також розробка системи управління винесеною системою подачі очисного комбайна мають наступний позитивний ефект:

1) Розробка алгоритму раціонального автоматичного регулювання швидкості обертання обох приводів дозволило виключити ривки при подачі комбайна, які мали місце при ручному регулюванні допоміжного привода. При цьому підвищується середня швидкість подачі, а значить і продуктивність комбайна.

2) Автоматичне управління ЕГК допоміжного привода підвищило якісні показники ВСП у цілому й звільнило персонал від ручних операцій керування допоміжним приводом подачі. Крім того, автоматичне регулювання підтягуючим приводом виключає випадки зупинки лави на час, необхідне для ручного перемикання величини струму збудження гальма допоміжного привода.

3) Розподіл навантаження між приводами веде до зменшення енергоспоживання, тому що величина тягового зусилля допоміжного органа істотно впливає на амплітуду динамічної навантаженості приводів подачі й на сумарну енергію, споживану приводами подачі з мережі. Крім такого, це також приводить до зниження тертя тягового ланцюгового органа об напрямні, тобто зменшується зношування ланцюга.

4) Зниження динамічних навантажень у приводах подачі сприяє підвищенню надійності ВСП у цілому.

8 АПРОБАЦІЯ РЕЗУЛЬТАТІВ РОБОТИ

За результатами досліджень були опубліковані наступні статті:

1) «Снижение динамических нагрузок в вынесенной системе подачи очистного комбайна на основе дифференциального редуктора и электромагнитного тормоза скольжения»

Автори: Гуцалюк С. В., Дубінін С. В.

Джерело:СЕВЕРГЕОЭКОТЕХ-2010. / Сборник научных работ XI международной молодежной научной конференциии в г. Ухта совместно с ДонНТУ (г. Донецк) 20 – 23 марта — Ухта, УГТУ, 2010. — 440 с.

2) «Исследование процесса формирования усилий в автоматизированной вынесенной системе подачи при заклинивании тяговой цепи»

Автори: Гуцалюк С. В., Дубінін С. В.

Джерело: Автоматизация технологических объектов и процессов. Поиск молодых. / Сборник научных работ X научно-технической конференции аспиратнов и студентов в г. Донецке 20 – 22 мая 2010 г., — Донецк, ДонНТУ, 2010. — 267 с.

Крім того, була написана робота на тему «Исследование режимов работы вынесенной системы подачи автоматизированного шахтного очистного комбайна на основе дифференциального редуктора и электромагнитного тормоза скольжения» для участі у Всеукраїнському конкурсі на кращу наукову працю студентів по напрямку «Гірнича справа», і яка була нагороджена грамотою II ступеня.

У роботі проведені дослідження й автоматизація двохприводної винесеної системи подачі очисного комбайна на основі диференціального редуктора й електромагнітного гальма ковзання.

Після огляду проведених досліджень по темі, а також існуючих технічних рішень ухвалено рішення про дослідження ВСП і подальшої її автоматизації на основі електромагнітного гальма ковзання замість електромагнітної муфти ковзання. За базову апаратуру автоматизації була прийнята апаратура КД-А, до складу якої входить регулятор навантаження й швидкості типу РНШ. Провівши аналіз способів управління подачею комбайна (покладаючись на експериментальні дані [10] і результати математичного моделювання), був зроблений висновок, що найбільш ефективним, з погляду забезпечення розподілу навантажень на приводи й підвищення ККД ВСП у цілому, є спосіб автоматичного управління обома приводами системи подачі — тягнучого й підтягуючого

Надалі в магістерській роботі будуть розроблені алгоритм, структурна схема й принципова електрична схема регулятора навантаження й швидкості. Також планується складення основних модулів програми, що реалізують алгоритм управління.

1. ОАО ХМЗ «Свет шахтера». Привод вынесенной системы подачи комбайна ВСПК [Електронний ресурс] / ОАО ХМЗ «Свет шахтера» — Режим доступа до статті: http://www.shaht.kharkov.ua/files/vspk.html

2. Поцепаев В.В. Исследование динамики и выбор рациональных параметров вынесенного привода подачи очистных комбайнов: Автореф. дисс. на соиск. уч. степ. канд. техн. наук. ИГД им. А.А. Скочинского./ Поцепаев В.В. — М., 1986. — 14 с.

3. И. Acтaшкинa. Методы исследования систем управления [Електронний ресурс] / И. Acтaшкинa, B. Mишин — Режим доступа до статті: http://www.inventech.ru/lib/analis/analis0017/

4. Лукачевич Ю. Разработка защиты от утечек тока в шахтах эл. сетях ЧССР и тиристорными преобразователями частоты: дисс. кандидата техн. наук: 05.09.03/ Лукачевич Юрай — Донецк, 1989. — 180 с.

5. CAN. CAN in Automation (CIA): Shearer loader mining vehicle [Електронний ресурс] / CAN. — Режим доступа до статті: http://www.can-cia.org/index.php?id=246&L=2

6. Горбатов П.А. Гірничі машини для підземного видобудування вугілля: Навч.посіб. для вузів / П.А. Горбатов, Г.В. Петрушкін, М.М. Лисенко, С.В. Павленко, В.В. Косарев; Під заг.ред. П.А. Горбатова. 2-ге вид.перероб. і доп. — Донецьк: Норд Комп'ютер, 2006. — 669 с.: іл.

7. Щетинин Т.А. Электромагнитные муфты скольжения. /Щетинин Т.А. — М.: Энергоатомиздат, 1985. — 272 c., ил.

8. Электрослесарю добычного и проходческого оборудования: Справочник /Под. общ. ред. В.А. Антипова; сост. Л.С. Гуревич. — 2-е изд., перераб. и доп. — Донецк: Донбасс, 1989. — 159 с.

9. Санченко А.П. Исследование переходных и установившихся процессов и разработка системы управления вынесенной системой подачи повышенной мощности: Автореф. магистерской работы. [Електронний ресурс] / Санченко А.П. / — Режим доступа до статті: http://masters.donntu.ru/2007/fema/sanchenko/diss/index.htm

10. Дубинин С.В. Снижение динамических нагрузок и повышение эффективности вынесенной системы подачи очистного комбайна: Автореф. дисс.. на соиск. уч. степ. канд. техн. наук. / Дубинин С.В. — Донецк, 1991 г. — 209 с.

При написанні даного автореферата кваліфікаційної роботи магістра ще не завершена. Дата остаточного завершення роботи: 1 грудня 2010 р. Повний текст роботи та матеріали за темою можут бути отримаі у автора або його наукового керівника після зазначеної дати.