Дубойскій Кирило Володимирович

Факультет інженерної механіки та машинобудування

Спеціальність «Металургійне обладнання»

Аналітичне дослідження кінематики, розробка методики розрахунку енергосилових параметрів пристрою для швидкої зміни заглибних склянок для захисту сталі від вторинного окислення під час розливання на слябової МБЛЗ і моделювання його роботи на фізичному аналогу

Керівник: д.т.н., проф., зав. кафедрою МОЗЧМ Еронько Сергій Петрович

На сьогоднішній день металургійна промисловість є одним з основних секторів технічного розвитку країни. Усі галузі промисловості тісно пов'язані з металургією, що в черговий раз підкреслює її важливість для людства в цілому.

Щорічно потреби людства в металі ростуть з високою швидкістю, що вимагає від металургійних підприємств збільшення власних потужностей виробництва. Зважаючи стрімкого розвитку нових технологій, заснованих і орієнтованих на сталь високої якості, від "виробників стали" потрібна висока культура виробництва, підкріплена новими розробками в області виплавки і подальшої обробки сталі.

Однією з таких розробок, якісно впливає на кінцевий продукт металургійного виробництва, є - «Маніпулятор для швидкої зміни заглибних склянок слябової МБЛЗ». Даний маніпулятор, розробляється з метою збільшення серійності безперервного розливання сталі і реалізація захисту її від вторинного окислювання, а так само для зниження складною, рутинної роботи обслуговуючого персоналу.

Підвищення серійності безперервного розливання сталі і реалізація захисту її від вторинного окислювання є головними умовами поліпшення показників техніко-економічної ефективності виробництва якісної безперервнолитої заготовки [1].

Збільшення обсягу сталі, разливаемой серійно на сортових і слябових МБЛЗ, пов'язане з відомими труднощами, пов'язаними із забезпеченням стабільності швидкості витікання рідкого металу з проміжного ковша в кристалізатори та екранування струменя розплаву від навколишньої атмосфери. При цьому сталість витрати сталі підтримують або за рахунок використання склянок-дозаторів з каліброваним каналом, або застосовуючи стопорні системи в комплексі з погружнимі склянками. У процесі тривалої розливання форма і розміри каналів дозуючих і захисних склянок з ряду причин можуть істотно змінюватися, що призводить до погіршення умов формування струменя і порушення швидкісні режимів витікання стали [2].

Найбільш дієвим заходом, спрямованої на усунення зазначених негативних явищ, слід визнати обладнання проміжних ковшів машин безперервного лиття заготовок спеціальними пристроями шиберного типу, що дозволяють здійснювати заміну прийшов в непридатність вогнетривкої склянки практично без переривання струменя. Серед розробників таких розливних систем лідируючу позицію займають зарубіжні фірми Interstop, Vesuvius, Flogates, Danieli, активно просувають свою продукцію на ринки металургійного обладнання країн СНД. Слід відзначити ту обставину, що купуючи імпортні пристрою для дозованого переливу металу з проміжних ковшів, вітчизняні виробники стали стають залежними від конкретного постачальника вогнетривких виробів, оскільки кожна разливочні система розрахована на комплектацію склянками спеціального виконання, матеріал, форма і розміри яких захищені патентами.

З метою уніфікації елементів розливного устаткування та використання в ньому керамічних виробів вітчизняного виробництва, на кафедрі «Металургійного обрудования заводів чорної металургії» (МОЗЧМ), Донецького національного технічного університету, з урахуванням результатів порівняльного аналізу переваг та недоліків відомих зарубіжних аналогів розроблені і спроектовані системи швидкої зміни дозуючих і захисних склянок, що мають конструктивні відмінності, завдяки яким спрощуються і полегшуються обслуговування та експлуатація пристроїв дозованого переливу сталі для проміжних ковшів сортового і слябових МБЛЗ.

Як відомо, у зазначених системах найважливішою конструктивною частиною є вузол притиснення змінного склянки до базового вогнетривких блоків. Цей вузол у розливних пристроях зарубіжних фірм включає дві групи коромисел, встановлених на осях симетрично по обидві сторони вогнетривкої склянки вздовж напрямку його можливого переміщення. При цьому кожне коромисло одним кінцем тисне на тильну частину сталевого кожуха склянки за рахунок сили стискання витою або тарельчатой ??пружини, що впливає на протилежний кінець коромисла. Така схема вузла притиснення рухомого вогнетривкої елемента вимагає ретельного підбору всіх встановлюваних пружин для забезпечення сталості їх пружних характеристик, яке необхідно регулярно контролювати на спеціальних стендах, попередньо виконуючи при цьому повне розбирання розливного пристрою.

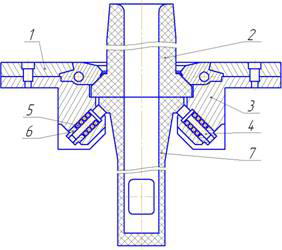

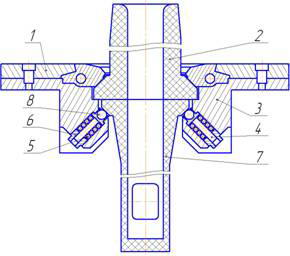

У системах, пропонованих потенційному споживачеві такими зарубіжними фірмами як Interstop, рис 2.1., І Vesuvius, рис 2.2, заміна погружного склянки здійснюється у два етапи.

Рис. 2.1 — Маніпулятор для швидкої зміни заглибних склянок фірми «Interstop»

Рис. 2.2 — Пристрій для швидкої зміни заглибних склянок фірми «Vesuvius»

Успішна реалізація лиття слябових заготовок довгими і наддовгими серіями вимагає не тільки застосування високоякісних вогнетривких заглибних склянок, а й спеціальних пристроїв, що забезпечують їх швидку заміну без переривання струменя металу, що минає з проміжного ковша в кристалізатор [2 - 4].

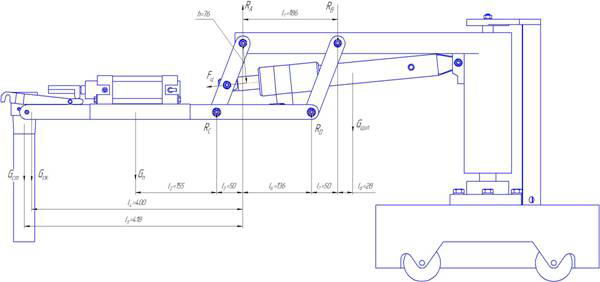

З метою усунення зазначеного недоліку авторами був розроблений комплекс, що включає розливну і маніпуляційну системи, узгоджено функціонують за заданою програмою. Механічна частина запропонованої розливної системи, показана на рис. 3.1, відрізняється від закордонних аналогів тим, що силовий гідроциліндр безпосередньо з нею не пов'язаний, а розміщений стаціонарно на маніпуляторі. Крім того, внесені зміни в конструкцію вузла притиснення погружного склянки до базової вогнетривкої плиті. Склянка своєю металевою обоймою спирається на ролики, підтискається пружинами, розміщеними в похилих каналах, в які зовні угвинчена різьбові пробки. Застосування тіл кочення в опорному вузлі дозволило зменшити силу опору переміщенню погружного склянки і знизити інтенсивність зносу контактних поверхонь взаємодіючих елементів розливного пристрою.

Рис. 3.1 — Схема розміщення погружного склянки на розливної системі проміжного ковша слябової МБЛЗ: 1 — погружной склянка; 2 — пробка з різьбленням; 3 — пружина; 4 — роликова опора; 5 — розливний склянка; 6 — базова плита; 7 — корпус, 8 — прийомні санчата

Рис. 3.2 — Маніпуляційна система для швидкої зміни заглибних склянок

Рис. 3.3 — Послідовність виконання операції із заміни погружного склянки

Рис.3.4 — Схема стикувального вузла: 1 — силовий гідроциліндр; 2 — насадка, 3 — підпружинений захоплення; 4 — корпус розливної системи; 5 — скоба маніпуляційної системи

Рис.3.5 — Принцип дії паралеллограмного механізму мініпуляціонной системи (анімований малюнок, циклів повторення -1, обсяг 886kb)

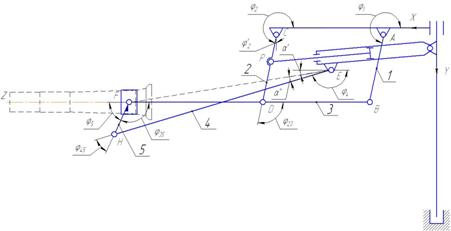

З метою отримання вихідної інформації, необхідної для складання програми, що реалізує математичну

модель для розрахунку параметрів

розробленого пристрою, враховуючи

рекомендації роботи [6], виконали аналіз стрижневого механізму відповідно до схеми, наведеної на рис. 4.

Рух шарніра У, що належить коромислу

АВ (ланка 1), відбувається по колу, яку описує система рівнянь:

де lАВ

- довжина коромисла 1;

φ1 — кут повороту коромисла.

Рух шарніра D, що належить кривошипа CD (ланка

2), відбувається по колу, описуваної

системою рівнянь:

Виходячи з умови замкнутості

контуру ABDC, можна записати:

де lCD - довжина

кривошипа 2; φ2 — кут повороту кривошипа 2; φ23 - кут повороту

важеля 3 відносно кривошипа 2.

Так як четирехзвеннік

ABDC відповідно до запропонованої

кінематичної схемою є

параллелограммом, то lCD = lАВ, lАC = lDВ, φ2 = φ1.

Використання паралелограма забезпечує

плоскопараллельной рух важеля

3 в горизонтальному положенні. Кут його повороту щодо кривошипа 2 дорівнює:

![]()

Наведемо рівняння, отримане

з умови замкнутості

контуру ABDC, до вигляду:

Рух шарніра Н, що належить тязі

EH (ланка 4), відбувається по колу, описуваної системою рівнянь:

тоді з умови замкнутості

контуру CDFHE:

де lDF - довжина

частини важеля 3; lHF - довжина важеля 5; lEH - довжина

тяги 4;

φ4 — кут повороту тяги 4;

φ45 - кут повороту важеля 5 щодо

тяги 4.

У системі рівнянь, отриманої

з умови замкнутості

контуру CDFHE, є три невідомих:

lEH, φ4, φ45, тому приведемо

її до вигляду:

тоді

де φ35 — кут повороту важеля

5 щодо важеля 3.

Кут повороту тяги 4 можна

знайти з трикутника EHF з теоремі косинусів:

![]()

звідки

де

![]()

Тоді

![]()

![]()

З результатів аналізу рівнянь випливає,

що завдання синтезу даного важільного механізму зводиться до визначення довжини тяги 4 і координат розташування склянки в залежності від кута повороту кривошипа 1.

Рішення отриманих рівнянь необхідно виконати для діапазону значень кута повороту кривошипа φ2 'від 0 до 75 о. в протилежному напрямку відліку.

![]()

Це дозволяє при виконанні аналізу виключити побічні рішення.

У початковому стані стрижневого механізму (φ2 '=

0 про град.) Частина ланки 5, позначена

точками FZ, що зображає вісь симетрії погружного

склянки, повинна знаходитися

в горизонтальному положенні. Як видно з кінематичної схеми, це можливо

за умови:

![]()

де φ5 = const — кут між частинами HF і FZ ланки 5 (див. рис. 4.1).

У кінцевому положенні стрижневого механізму (φ2 '= 75о) вісь симетрії склянки повинна знаходитися у вертикальному положенні.

При цьому виконується умова:

![]()

На геометричні параметри механізму маніпулятора накладаються обмеження,

пов'язані з відведеного робочим простором (максимальна висота стійки маніпулятора,

відстань між зовнішньою поверхнею днища проміжного ковша і верхньою частиною кристалізатора МБЛЗ, віддаленість маніпулятора від проміжного ковша і т.д.).

Рис. 4.1 — Схема досліджуваного стрижневого механізму

На підставі

отриманих виразів складена програма в середовищі MathCAD для синтезу стрижневого механізму, визначення геометричних параметрів і моделювання його

роботи при повороті кривошипа

на кут φ2 'від 0 до 75о [7].

В якості вихідних даних прийняті координати опор А, Е, довжини ланок lAB, lCD, lDB,

lDF, lHF, кут φ5.

Вирішуючи систему рівнянь, в якій індексами n і

k позначені початкові і кінцеві

координати відповідних точок,

де

визначають довжину тяги 4 як функцію lEH = f(φ5), що забезпечує задану траєкторію руху важеля

5 і скоби зі склянкою.

Успіх застосування пристрою для швидкої

зміни заглибних склянок значною мірою залежить

від правильного та обгрунтованого

вибору його кінематичних і енергосилових параметрів. У раніше опублікованій роботі [5] наведено результати досліджень кінематики

розливної системи проміжного ковша, призначеної для

реалізації механізованої заміни відпрацьованого керамічного виробу резервним без перекриття розливного каналу.

У даній роботі представлена розроблена методика розрахунку

силових параметрів гідравлічного приводу і опорного вузла пристрою подібного класу, конструктивна

схема якого показана на рис. 5.1.1.

a

б

Рис.5.1.1 — Схема пристрою зміни заглибних склянок

Пристрій включає збірний металевий корпус, обладнаний засобами кріплення до фланця, що приварюється

до зовнішньої поверхні

днища проміжного ковша. Корпус пристрою складається з монтажної

плити 1, що має центральний отвір, в якому

розміщена нижня частина гніздового моноблока 2 проміжного ковша. З монтажної плитою жорстко пов'язані розташовані симетрично її поздовжньої

осі дві напрямні

опори 3, що несуть змінний вогнетривкий погружний склянку 7 в металевій обоймі, що примикає

знизу до гнізда блоку і що має

можливість переміщення вздовж опор знімним гідроциліндром. Притиснення до гнізда блоку погружного склянки здійснюють пружини 5, розміщені в похилих циліндричних каналах, виконаних у корпусах направляючих

опор. Зусилля від пружин до

металевої обоймі може передаватися або через металеві штифти 4 (рис. 5.1.1 а), або

через тіла кочення 8 (рис.

5.1.1 б). У нижній частині каналів нарізана різьба для вгвинчування

пробок 6, які забезпечують регулювання ступеня стиснення пружин. Кожна з пробок своїй задній торцевою поверхнею, що має шестигранний

отвір під

ключ, виходить назовні направляючих опор.

У процесі функціонування розливного

пристрою проміжного ковша МБЛЗ на його

елементи діють статичні і динамічні

навантаження, чисельні значення яких можуть

істотно змінюватися в залежності від умов застосування розроблюваної механічної системи. Відповідно до розрахункової схеми, статичні сили опору, що перешкоджають переміщенню вогнетривких склянок, обумовлені з одного боку тертям, що виникають на контактних поверхнях склянок, а також у його опорному вузлі між металевою

обоймою погружного склянки і

притискними штифтами або тілами кочення, а з іншого боку - додатковим навантаженням, пов'язаної з

руйнуванням шару відкладень

оксидів алюмінію або скоринки застиглого

металу на стінках

каналу.

Рис. 5.1.2 — Схема сил, що

діють в розливної системі

З урахуванням цього сумарна сила технологічного опору

W, що виникає при заміні погружного склянки, дорівнює:

![]() , (1)

, (1)

де

Fр

- сила опору, що виникає

при руйнуванні шару відкладень

в каналі склянки;

Fтр1 - cила тертя між робочими поверхнями

керамічних елементів розливного пристрою (замінного погружного склянки);

Fтр2 - сила тертя

між металевими поверхнями в опорному вузлі розливного пристрою;

Fтр3 - сила тертя

між робочими

поверхнями металевих елементів прийомних санчат і обичайки

змінного погружного

склянки;

Fсопр -

сила, викликана лобовим

опором зануреної в рідкий метал частиною

склянки (замінного і змінного), при його переміщенні;

Fіс - сила інерції

склянки (замінного і змінного);

Fім - сила інерції рідкого

металу, що знаходиться в зануреної частини каналу погружного склянки

(замінного і змінного).

Для визначення значення сили Fр можна

використовувати залежність,

наведену в роботі [6]:

![]() , (2)

, (2)

де

к1 - коефіцієнт, рівний відношенню

максимального опору зрізу до межі

міцності матеріалу утворюється кірки;

σв -

межа міцності стали при заданій температурі;

Sp - площа поперечного перерізу

срезаемой кірки:

![]() , (3)

, (3)

dк

- діаметр каналу погружного

склянки;

δ - товщина утворюється металевої кірки.

Сила тертя між робочими поверхнями

керамічних елементів:

![]() . (4)

. (4)

Сила тертя між металевими поверхнями в опорному вузлі:

![]() . (5)

. (5)

При застосуванні

в опорному вузлі тіл кочення силу опору визначають за

формулою:

. (6)

. (6)

Сила тертя між робочими

поверхнями металевих елементів прийомних санчат і обичайки

змінного погружного

склянки:

![]() . (7)

. (7)

У цих висловлюваннях μп

- коефіцієнт тертя ковзання вогнетриву по вогнетривів; Європейського Союзу наприкінці - коефіцієнт тертя ковзання стали по сталі; f - коефіцієнт

тертя кочення; dкач - діаметр тіла кочення; Fпр

- сила притиснення погружного

склянки до вогнетривкому гнізда

блоку; Fсж - сила пружності,

що розвивається блоками

пружин опорного вузла і пов'язана із

силою притиснення залежністю.

Відповідно до рекомендацій роботи [6], значення величин, що входять в рівняння

(2) - (7), при розрахунках можна

прийняти: μп = 0,3 —

0,7; Європейського Союзу наприкінці

= 0,15 - 0,18; к1 = 0,7 — 0,8; σв = 50 - 60 МПа;

δ = 5 -

Сила, викликана

лобовим опором зануреної в рідкий метал частиною

склянки при його переміщенні:

![]() , (8)

, (8)

де с = 0,4 — коефіцієнт

лобового опору;

ρс

- густина рідкої

сталі при заданій температурі розливання;

Sст - площа найбільшого перетину склянки в площині перпендикулярній напрямку руху;

v0 — швидкість

переміщення склянок в рідкій сталі.

Відповідно до рис. 5.1.2:

![]() ,

,

Dст - зовнішній діаметр

зануреної частини склянки;

hпогр - глибина занурення склянки на рідку сталь.

Швидкість руху склянки щодо металу в кристалізаторі при трикутному графіку руху:

![]() ;

;

де lп - довжина

плити погружного склянки, що контактує з

гніздовим блоком проміжного

ковша;

tз - час, за який здійснюють

заміну погружного склянки.

Сили інерції замінного

і змінного склянок Fіс та рідкого

металу Fім, що знаходиться в зануреної частини їх каналу:

![]() ; (9)

; (9)

![]() . (10)

. (10)

Тут mст і mм

- відповідно маса погружного склянки і металу, що знаходиться

в заглибленої частини його каналу, аст = ам - прискорення склянки, що розвивається приводом при його заміні:

![]() ,

,

де t р -

час розгону склянки, рівне

0,5 • tз.

Сили тертя, які обчислюють

за (4) — (6), обумовлені силою притиснення

Fпр, значення якої слід задавати

з умови запобігання

утворення зазору між контактними робочими поверхнями вогнетривких елементів в результаті

сумісної дії на погружний склянку його сили тяжіння Gст,

сили Архімеда FА, сил інерції склянки Fіс і знаходиться в заглибленої частини каналу рідкого металу Fім, сили лобового опору склянки Fсопр, а також

розклинюючого зусилля, що виникає в момент руйнування металевої кірки.

Проштовхують

штоком приводного гідроциліндра

змінний склянку впливає на замінний розливний елемент, переборюючи силу технологічного опору W. Оскільки

вектор зсувне сили Fц розташований нижче площини ковзання

робочої поверхні замінного склянки на відстані h1,

утворюється пара сил, що викликає його поворот відносно горизонтальної поперечної осі, що проходить через точку О. Цьому

повороту сприяє сила Gст, і перешкоджають сили FА, Fіс, Fім,

Fсопр .

Відсутність

зазору між контактними робочими поверхнями базового моноблока і захисного склянки буде гарантовано,

якщо:

![]() .

.

Звідки, враховуючи (1) і (4) - (7):

![]() .

.

Сумарна сила, що розвивається одним блоком

пружин опорного вузла розливного пристрою:

![]() .

.

Силу, що забезпечується кожної пружиною

при робочій деформації, відповідної найбільшому примусовому стисненню угвинчується пробкою, визначають

за формулою:

![]() ,

,

де n - кількість пружин в одному блоці опорного вузла.

Процес взаємодії швидко рухається штока приводного гідроциліндра

зі змінним комплектом заглибних склянок характером перебігу

досить близький до

абсолютно непружного удару, оскільки

всі елементи

системи після контакту рухаються як одне ціле. При цьому в соударяющихся тілах виникають пружно-пластичні деформації, через що частина кінетичної енергії системи перетворюється в її внутрішню енергію, тобто не використовується для здійснення роботи, пов'язаної з

подоланням технологічних навантажень. Оскільки визначення теоретичним шляхом частки втрачається кінетичної енергії при вивченні поведінки невільного тіла, яким є проштовхують

погружний склянку, поки не представляється можливим, потрібні відомості отримали в результаті виконаних експериментальних досліджень. Контрольні вимірювання,

проведені на лабораторних

стендах за розробленими методиками, докладно освітленим в роботах [6,

7], показали, що в механічних

системах, подібних пристрою швидкої

заміни захисних склянок, частка енергії удару, витраченої на подолання опору переміщенню невільного тіла залежно від

сили його притиснення становить 30 - 50%, а ударна

навантаження в момент виведення

системи із стану спокою досягає 25 - 30% від сумарної сили

технологічного опору. Тому отримане

розрахункове значення сумарної навантаження на привід, що включає

сили тертя у вузлах розливної системи і зусилля,

необхідне для руйнування

шару відкладень в її каналі, а також сили інерції, слід

скорегувати убік збільшення шляхом введення

поправочного множника, що враховує встановлені втрати енергії, що підводиться,

затрачуваної на деформацію

соударяющихся елементів досліджуваного

пристрою.

З урахуванням сказаного, пікове значення сили Fц, яку необхідно

створити приводним гідроциліндром для подолання технологічного опору, слід визначати за формулою:

![]() ,

,

де к2 = 1,2

... 1,3 - поправочний коефіцієнт,

що враховує втрати енергії, що підводиться

на деформацію взаємодіючих елементів розливної системи.

Використовуючи

розрахункове значення Fц, при обраному зі стандартного ряду робочому тиску р,

що розвивається насосом маслостанції, знаходять діаметр поршня силового гідроциліндра:

![]() .

.

Для зручності

використання запропонованої

методики розрахунку параметрів

системи швидкої зміни заглибних склянок склали програму в прикладному пакеті MathCad.

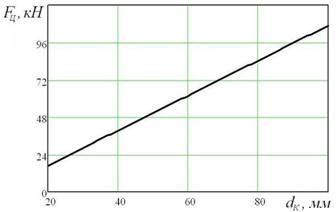

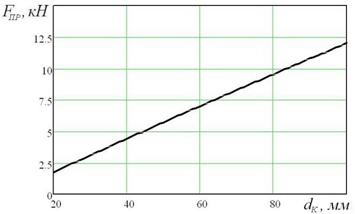

Рис.5.1.3 — Сила приводного

гідроциліндра в залежності від внутрішнього

діаметра каналу склянки

На рис.5.1.3 показані

графіки зміни сили Fц, створювану

приводним гідроциліндром, в

залежності від внутрішнього діаметру каналу

склянки при глибині його занурення в метал

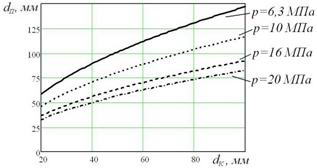

Ріс.5.1.4 — Діаметр поршня гідроциліндра в залежності від внутрішнього

діаметра каналу склянки

Ріс.5.1.5 — Сила притиснення

погружного склянки в залежності

від внутрішнього

діаметра його

каналу

Таким чином, розроблена

методика розрахунку дозволяє

визначати силові параметри гідравлічного приводу і опорного вузла

пристрою для швидкої зміни заглибних склянок, що забезпечує стабільність серійної розливання сталі.

На елементи

механізму підйому

консолі рис. 5.2.1 діють сили тяжіння параллелограмной

важеля gп, скоби - утримує погружний вогнетривкий склянку Gск, погружной вогнетривкий склянку Gстк і частина

сили тяжіння від ваги самого гідроциліндра Gціл.

Рис. 5.2.1 — Вертикальні

реакції в шарнірах визначаються з рівняння:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рівняння суми моментів сил, преодалевать гідроприводом, має вигляд:

![]()

![]()

![]() .

.

Моменти сил тертя в шарнірних опорах:

![]()

![]()

![]()

![]()

,,

де - коефіцієнт тертя в шарнірних опорах.

Тоді зусилля в штоку гідрооціліндра

за умови, що

![]()

![]() =

=![]() =

=![]() =

r, так само:

=

r, так само:

![]()

Завдяки представленої вище схемі силового розрахунку, можна визначити необхідні зусилля

на штоку гідроциліндра. Далі

за отриманими даними вибрати з каталогу стандартних гідроциліндрів ту

модель, характеристики якої максимально близькі до розрахункових.

Основними

параметрами поршневого гідроциліндра є: діаметри

поршня D і штока d, робочий тиск P, і хід поршня S.

Розглянемо поршневий гідроциліндр з одностороннім штоком (рис.6.1).

Рис. 6.1. — Основні та розрахункові параметри гідроциліндра

За основними

параметрами можна визначити

наступні залежності:

площа

поршня в поршневій порожнині 1

![]() ,

,

Площа штока в поршневій порожнині 2

![]() ,

,

Зусилля, що розвивається штоком гідроциліндра при його висунення

![]() .

.

Зусилля, що розвивається штоком гідроциліндра на втягуванні

![]() ,

,

де kтр = 0,9 ... 0,98 - коефіцієнт, що враховує втрати на тертя;

Необхідна витрата рідини

при висуванні і втягування штока відповідно:

![]()

![]() ,

,

де - об'ємний ККД циліндра;

u

- швидкість переміщення

штока, рівна приватному,

ходу штока і тривалості операції зі зміни

склянок,;

Розрахунками міцності визначають товщину стінок

циліндра, товщину кришок (головок) циліндра, діаметр штока, діаметр шпильок або болтів

для кріплення кришок.

У залежності від співвідношення

зовнішнього DН і внутрішнього D діаметрів циліндри підрозділяють на товстостінні і тонкостінні. Товстостінними називають циліндри, у яких DН / D> 1,2, а тонкостінними

- циліндри, у яких DН / D

1,2.

Товщину стінки одношарового

товстостінного циліндра визначають за формулою:

де Pу - умовне тиск,

рівний (1,2 ... 1,3) P;

[Σ] - допустиме

напруження на розтяг, Па

(для чавуну 2,5 107, для високоміцного

чавуну 4107, для сталевого лиття (8 ... 10) 107, для легованої

сталі (15 ... 18) 107, для бронзи

4,2 10 7); μ - коефіцієнт

поперечної деформації (коефіцієнт Пуассона), рівний

для чавуну 0, для сталі

0,29; для алюмінієвих сплавів

0,26 ... 0,33; для латуні 0,35;

До визначеної

за формулами товщині стінки циліндра додається припуск на обробку матеріалу. Для D = 30 ...

Товщину денця циліндра визначають за формулою:

де k - коефіцієнт залежить від форми

денця, рівний

k = 0.25;

- Напруга,

що допускається, рівне = 20МПа;

c -

надбавка при обробці внутрішнього

діаметра циліндра, рівна з

= 0.7мм;

Визначаємо діаметр болтів

для кріплення кришок циліндрів:

де - допустиме напруження при розтягуванні, для болтів зі сталі Ст 35, рівне = 125МПа; n - число болтів;

За підсумками розрахунків

з табл.2 вибираємо гідроциліндр ГЦС 70.160.16.000 з наступними параметрами:

- Співвідношення площ поршня =

1.45,

- Діаметр

поршня - D =

- Діаметр

штока - d =

- Хід поршня

- S =

- Максимальна швидкість - V =

- Номінальний

тиск = 20 МПа,

- Номінальна максимальний тиск = 25 МПа.