|

Ганжа Галина Юрьевна

Факультет инженерной механики и машиностроения

Кафедра «Механическое оборудование заводов чёрной металлургии»

Специальность «Металлургическое оборудование»

Исследования на физической модели процесса газодинамической отсечки конечного конвертерного шлака, разработка методики расчета энергосиловых параметров и конструкции устройства для его реализации

Руководитель д.т.н., профессор Еронько Сергей Петрович

|

Резюме

Биография

Реферат

Библиотека

Ссылки

Отчет о поиске

Мое творчество

|

Реферат по теме магистерской работы

Введение

1. Область применения проектируемого устройства

2. Анализ существующих конструкций и выбор оптимального технического решения

3. Эскизная проработка предлагаемого варианта устройства

Заключение

Список используемой литературы

В современном мире металлургия является одной из базовых отраслей экономики, от уровня развития которой сегодня зависит прогресс в промышленности и сельском хозяйстве страны. Постоянно увеличивается спрос на высококачественные марки стали, что влечет за собой необходимость в усовершенствовании самого процесса производства.

Отечественная металлургия располагает достаточно большим опытом использования различных методов внепечной обработки, которая способствует улучшению качества выплавляемого металла, однако, ряд проблем требует серьезной технологической и технико-экономической проработки. Решение этих проблем требует обмена мнениями самого широкого круга специалистов.

Качество стали напрямую зависит от количества вредных примесей в составе расплава, на удаление которых и направлен кислородно-конвертерный процесс. К ним относится и шлак — неотъемлемый, но очень вредный, продукт процесса производства. Для улучшения качества выпускаемой продукции необходимо минимизировать процент шлака в составе металла. Это возможно осуществить с помощью специальных систем отсечки шлака.

Краткое описание технологического процесса выплавки стали в кислородном конвертере

Удаление шлака в процессе производства стали является одной из важнейших задач. Это обусловленно тем, что шлак в жидком состоянии очень агрессивен. Шлаковый режим, определяемый количеством и составами шлака, оказывает большое влияние на качество готовой стали, стойкость футеровки и производительность сталеплавильного агрегата. Шлак образуется в результате окисления составляющих части шихты, из оксидов футеровки печи, флюсов и руды. По свойствам шлакообразующие компоненты можно разделить на кислотные (SiO2; P2O5; TiO2; и др.), основные (CaO; MgO; FeO; MnO и др.) и амфотерные (Al2O3; Fe2O3; Cr2O3; и др.) оксиды. Важнейшими компонентами шлака, оказывающими основное влияние на его свойства, являются оксиды SiO2 и CaO.

Шлак выполняет несколько важных функций в процессе выплавки стали:

1. Связывает все оксиды (кроме СО), образующиеся в процессе окисления примесей чугуна. Удаление таких примесей, как кремний, фосфор и сера, происходит только после их окисления и обязательного перехода в виде оксидов из металла в шлак. В связи с этим шлак должен быть надлежащим образом подготовлен для усвоения и удержания оксидов примесей;

2. Во многих сталеплавильных процессах служит передатчиком кислорода из печной атмосферы к жидкому металлу;

3. В мартеновских и дуговых сталеплавильных печах через шлак происходит передача тепла металлу;

4. Защищает металл от насыщения газами, содержащимися в атмосфере печи.

Изменяя состав шлака, можно отчищать металл от таких вредных примесей, как фосфор и сера, а также регулировать по ходу плавки содержание в металле марганца, хрома и некоторых других элементов.

Для того чтобы шлак мог успешно выполнять свои функции, он должен в различные периоды сталеплавильного процесса иметь определенный химический состав и необходимую текучесть (величина обратная вязкости). Эти условия достигаются использованием в качестве шихтовых материалов плавки расчетного количества шлакообразующих — известняка, извести, плавикового шпата, боксита и др.

Производство стали в конвертерах.

Кислородно-конвертерный процесс представляет собой один из видов передела жидкого чугуна в сталь без затраты топлива путем продувки чугуна в конвертере технически чистым кислородом, подаваемым через фурму, которая вводится в металл. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров.

Впервые кислородно-конвертерный процесс в промышленном масштабе был осуществлен в Австрии в 1952 — 1953 гг. на заводах в городах Линце и Донавице (за рубежом этот процесс получил название ЛД по первым буквам городов, в нашей стране — кислородно-конвертерного).

В настоящее время работают конвертеры емкостью от 20 до 450 т, продолжительность плавки в которых составляет 30 — 50 мин. Процесс занимает главенствующую роль среди существующих способов массового производства стали. Такой успех кислородно-конвертерного способа заключается в возможности переработки чугуна практически любого состава, использованием металлолома от 10 до 30 %, возможность выплавки широкого сортамента сталей, включая легированные, высокой производительностью, малыми затратами на строительство, большой гибкостью и качеством продукции.

Конвертер имеет грушевидную форму с концентрической горловиной. Это обеспечивает лучшие условия для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна и завалки лома и шлакообразующих материалов. Кожух конвертера выполняют сварным из стальных листов толщиной от 20 до 100 мм. В центральной части конвертера крепят цапфы, соединяющиеся с устройством для наклона. Механизм поворота конвертера состоит из системы передач, связывающих цапфы с приводом. Конвертер может поворачиваться вокруг горизонтальной оси на 360' со скоростью от 0,01 до 2 об/мин. Для большегрузных конвертеров емкостью от 200 т применяют двухсторонний привод, например, четыре двигателя по два на каждую цапфу [1].

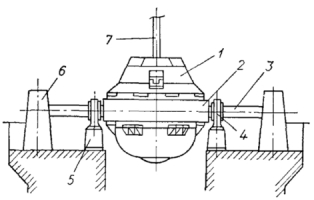

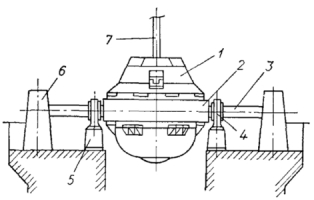

Рисунок 1. Конвертер емкостью 300 т с двухсторонним приводом механизма поворота 1 — конвертер, 2 — опорное кольцо, 3 — цапфа, 4 — подшипник, 5 — станина, 6 — механизм поворота, 7 — водоохлаждаемая фурма для подачи кислорода

В шлемной части конвертера имеется летка для выпуска стали. Выпуск стали через летку исключает возможность попадания шлака в металл. Летка закрывается огнеупорной глиной, замешанной на воде.

Ход процесса.

Процесс производства стали в кислородном конвертере состоит из следующих основных периодов: загрузки металлолома, заливки чугуна, продувки кислородом, загрузки шлакообразующих, слива стали и шлака.

Загрузка конвертера начинается с завалки стального лома. Лом загружают в наклоненный конвертер через горловину при помощи завалочных машин лоткового типа. Затем с помощью заливочных кранов заливают жидкий чугун, конвертер устанавливают в вертикальное положение, вводят фурму и включают подачу кислорода с чистотой не менее 99,5 % О2. Одновременно с началом продувки загружают первую порцию шлакообразующих и железной руды (40 — 60 % от общего количества). Остальную часть сыпучих материалов подают в конвертер в процессе продувки одной или несколькими порциями, чаще всего 5 — 7 минут после начала продувки.

На процесс рафинирования значительное влияние оказывают положение фурмы (расстояние от конца фурмы до поверхности ванны) и давление подаваемого кислорода. Обычно высота фурмы поддерживается в пределах 1,0 — 3,0 м, давление кислорода 0,9 — 1,4 МПа. Правильно организованный режим продувки обеспечивает хорошую циркуляцию металла и его перемешивание со шлаком. Последнее, в свою очередь, способствует повышению скорости окисления содержащихся в чугуне C, Si, Mn, P.

Важным в технологии кислородно-конвертерного процесса является шлакообразование. Шлакообразование в значительной мере определяет ход удаления фосфора, серы и других примесей, влияет на качество выплавляемой стали, выход годного и качество футеровки. Основная цель этой стадии плавки заключается в быстром формировании шлака с необходимыми свойствами (основностью, жидкоподвижностью и т. д.). Сложность выполнения этой задачи связана с высокой скоростью процесса (длительность продувки 14 — 24 минуты). Формирование шлака необходимой основности и заданными свойствами зависит от скорости растворения извести в шлаке. На скорость растворения извести в шлаке влияют такие факторы, как состав шлака, его окисленность, условия смачивания шлаком поверхности извести, перемешивание ванны, температурный режим, состав чугуна и т. д. Раннему формированию основного шлака способствует наличие первичной реакционной зоны (поверхность соприкосновения струи кислорода с металлом) с температурой до 2500'. В этой зоне известь подвергается одновременному воздействию высокой температуры и шлака с повышенным содержанием оксидов железа. Количество вводимой на плавку извести определяется расчетом и зависит от состава чугуна и содержания SiO2 руде, боксите, извести и др. Общий расход извести составляет 5 — 8 % от массы плавки, расход боксита 0,5 — 2,0 %, плавикового штампа 0,15 — 1,0 %. Основность конечного шлака должна быть не менее 2,5.

Окисление всех примесей чугуна начинается с самого начала продувки. При этом наиболее интенсивно в начале продувки окисляется кремний и марганец. Это объясняется высоким сродством этих элементов к кислороду при сравнительно низких температурах (1450 — 1500'С и менее).

Окисление углерода в кислородно-конвертерном процессе имеет важное значение, т. к. влияет на температурный режим плавки, процесс шлакообразования и рафинирования металла от фосфора, серы, газов и неметаллических включений.

Характерной особенностью кислородно-конвертерного производства является неравномерность окисления углерода как по объему ванны, так и в течение продувки.

С первых минут продувки одновременно с окислением углерода начинается процесс дефосфорации — удаление фосфора. Наиболее интенсивное удаление фосфора идет в первой половине продувки при сравнительно низкой температуры металла, высоком содержании в шлаке (FeO); основность шлака и его количество быстро увеличивается. Кислородно-конвертерный процесс позволяет получить < 0,02 % Р в готовой стали.

Условия для удаления серы при кислородно-конвертерном процессе нельзя считать таким же благоприятным, как для удаления фосфора. Причина заключается в том, что шлак содержит значительное количество (FeO) и высокая основность шлака (> 2,5) достигается лишь во второй половине продувки. Степень десульфурации при кислородно-конвертерном процессе находится в пределах 30 — 50 % и содержание серы в готовой стали составляет 0,02 — 0,04 %.

По достижении заданного содержания углерода дутые отключают, фурму поднимают, конвертер наклоняют и металл через летку (для уменьшения перемешивания металла и шлака) выливают в ковш.

Полученный металл содержит повышенное содержание кислорода, поэтому заключительной операцией плавки является раскисление металла, которое проводят в сталеразливном ковше. Для этой цели одновременно со сливом стали по специальному поворотному желобу в ковш попадают раскислители и легирующие добавки. Шлак из конвертера сливают через горловину в шлаковый ковш, установленный на шлаковозе под конвертером.

Течение кислородно-конвертерного процесса обусловливается температурным режимом и регулируется изменением количества дутья и введением в конвертер охладителей — металлолома, железной руды, известняка. Температура металла при выпуске из конвертера около 1600'С.

Во время продувки чугуна в конвертере образуется значительное количество отходящих газов. Для использования тепла отходящих газов и отчистки их от пыли за каждым конвертером оборудованы котелутилизатор и установка для очистки газов.

Управление конвертерным процессом осуществляется с помощью современных мощных компьютеров, в которые вводится информации об исходных материалах (состав и количество чугуна, лома, извести), а также о показателях процесса (количество и состав кислорода, отходящих газов, температура и т. п.).

За последнее десятилетие опубликовано немало работ, в которых рассматривались достоинства и недостатки существующих механизмов для газодинамической отсечки шлака. Однако выяснилось, что не все авторы объективно оценивали выбранные для исследования системы. Это произошло из-за того, что оценка достигаемых результатов исследования выполнялась без учета конструктивных и технологических особенностей применения предлагаемой системы. Мы рассмотрим три такие системы, предполагаемый результат которых должен был быть намного лучше действительного. Для подтверждения этих предположений понадобилось создать физические модели предлагаемых на рынке механизмов в масштабе 1:10. Модели шиберного затвора, устройства газодинамической отсечки и поплавковых элементов, запирающих выпускной канал, позволяют имитировать различные варианты задержки конечного шлака в ванне плавильного агрегата во время выпуска жидкой стали в разливочный ковш.

Благодаря доступному методу качественной оценки важных параметров исследуемого процесса у нас появилась возможность оценить эффективность той или иной системы. Оценка производилась по таким критериям:

— возможность предотвращения попадания шлака в канал кислородного конвертера на разных стадиях процесса выпуска стали;

— степень влияния системы отсечка на характер поведения потоков металла и шлака в области прилегающей к выходному отверстию;

— необходимость применения дополнительных технических средств, обеспечивающих повышение эффективности работы всей отсечной системы;

— потребность в расходуемых материалах и организации специализированных участков по ремонту и обслуживанию.

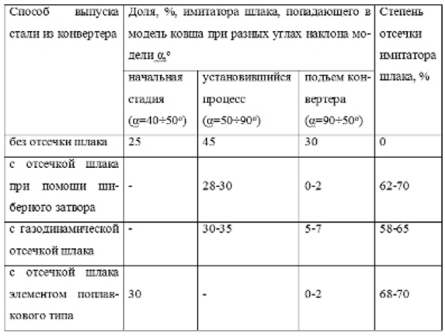

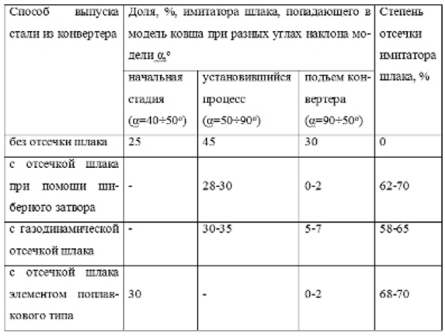

В соответствии с данными таблицы 1, приведенной в работе [2], степень отсечки конечного конвертерного шлака, оцененная в идентичных условиях применения трех известных способов регулирования количества шлака, попадающего в разливочный ковш, находится на одинаковом уровне, однако два способа требуют применения дополнительных контрольно-измерительных средств, необходимых для автоматического регулирования работой отсечных систем.

Таблица 1. Степень продуктивности моделей различных систем

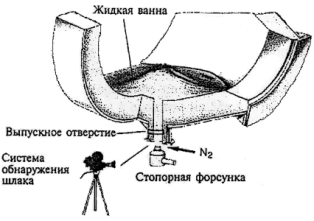

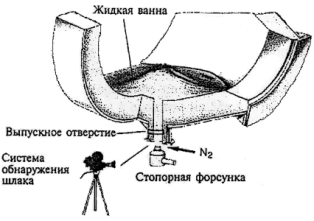

В частности, система газодинамической отсечки шлака предполагает наличие термокамер или магниточувствительных сенсоров для раннего обнаружения частиц шлака в струе расплава, истекающего в разливочный ковш (смотри рис.2).

Шиберный затвор предполагает не только наличие высокочувствительной контрольно-измерительной аппаратуры раннего обнаружения шлаковых включений в струе истекающего в ковш металла, но и достаточно мощного привода, способного незамедлительно закрыть затвор. Привод следует размещать ниже опорного кольца корпуса конвертера, иначе силовой агрегат привода будет подвержен интенсивным тепловым нагрузкам, отрицательно влияющим на его работоспособность.

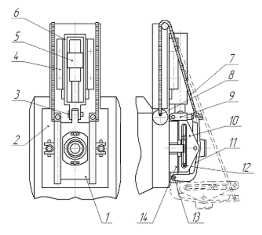

Рисунок 2. Система обнаружения шлака

Система скользящего печного затвора (рис. 3), разработанная сотрудниками ДонНТУ и НПО «ДОНИКС», имеет несколько принципиальных отличий от зарубежных аналогов, заключающихся в применении взамен поршневого двухплунжерного гидроцилиндра 2, передающего усилие подвижной обойме затвора 5 через рамку 3, установленную в направляющих 1 корпуса печи 4, а также в использовании в затворе балансирных прижимных элементов подвижной обоймы, снабженной роликовыми опорами. Такая схема прижатия огнеупорных плит не только обеспечивает надежную работу затвора даже при наличии клиновидности огнеупорных изделий, а и позволяет уменьшить износ поверхностей трения и нагрузку на привод.

Рисунок 3. Система скользящего печного затвора

Эксплуатация такой системы требует выполнения соответствующего объема работ, связанных с заменой изношенных огнеупорных изделий и ремонтом ее механической или пневматической части в зависимости от типа применяемого привода. Для обслуживания затвора, имеющего значительную массу, в распоряжении персонала должна быть самодвижущаяся транспортная система, снабженная манипулятором, а также оборудованная мастерская.

Изучение возможности применения манипуляторов с отсечными элементами для реализации бесшлакового выпуска в условиях кислородно-конвертерных цехов металлургических комбинатов Украины и России, построенных более 30 лет назад, показало, что их размещение на рабочих площадках перед конвертерами в большинстве случаев создаст помехи для машин, осуществляющих торкретирование футеровки плавильного агрегата или ее ломку в случае достижения предельного износа [3, 4]. Поэтому механическая система манипулятора должна обеспечивать его расположение относительно кислородного конвертера, при котором бы обеспечивалось свободное место для маневрирования вспомогательных машин и механизмов, используемых при обслуживании и ремонте сталеплавильного агрегата.

Результаты тендеров, проведенных на ряде украинских комбинатов с целью поиска потенциальных поставщиков систем бесшлакового выпуска стали из кислородных конвертеров, свидетельствуют о том, что зарубежные образцы манипуляторов не в полной мере отвечают указанному требованию.

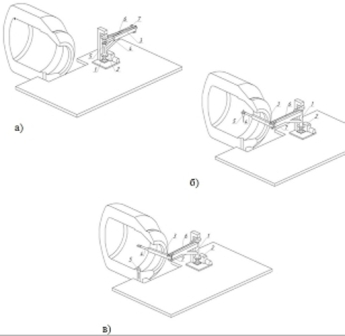

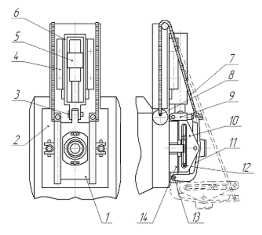

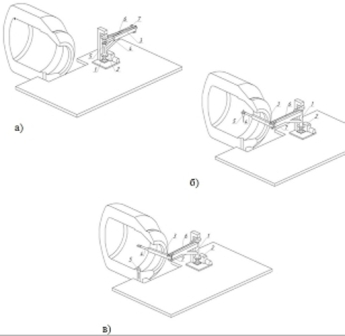

Рисунок 4. Устройство манипулятора бокового типа и расположение его элементов в исходном (а), промежуточном (б) и конечном (в) положениях.

У манипулятора, схематично показанного на рис. 4, перемещение отсечного элемента в трехмерном пространстве обеспечивается за счет механизмов вращательного движения. В его состав входит вертикальная колонна 1, установленная в неподвижных опорах, снабженная механизмом поворота 2 и консолью 3, с которой кинематически связана полая штанга 4. Эта штанга имеет возможность поворота в вертикальной и горизонтальной плоскостях, снабжена механизмом уравновешивания и несет на переднем конце отсечной элемент 5, удерживаемый подпружиненным фиксатором. К верхней неподвижной опоре колонны 1 с помощью пальца прикреплен один конец тяги 6, второй конец которой шарнирно связан с кронштейном 7.

Результаты исследований на модели, для отсечки шлака элементом поплавкового типа, свидетельствуют о том, что главными факторами, влияющими на эффективность процесса, являются:

— точность позиционирования, обеспечиваемая манипулятором;

— правильность выбора момента сбрасывания отсечного элемента;

— вязкость шлака;

— плавучесть элемента;

— соотношение диаметров отверстия и отсечного элемента.

Данная система, в отличие от двух предыдущих, не требует применения специальных средств раннего обнаружения шлаковых частиц в потоке стали, что является ее главным преимуществом. Однако она не позволяет исключить попадание в ковш шлакового расплава.

По результатам модельных исследований мы пришли к выводу, что расхождение в достигаемых показателях технико-экономической эффективности проанализированных способов обусловлено различной степенью сложности настройки и поддержания в рабочем состоянии оборудования для их реализации, необходимостью создания специализированных ремонтных участков, а также стоимостью и удельным расходом огнеупорных изделий, материалов и энергоносителей, требуемых для функционирования каждой из отсечных систем.

Проанализировав все существующие системы отсечки шлака, было решено более детально изучить систему газодинамической отсечки шлака, а также выявить недостатки существующих систем и устранить их.

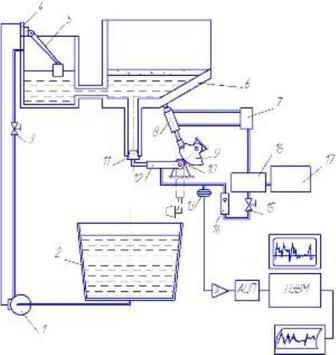

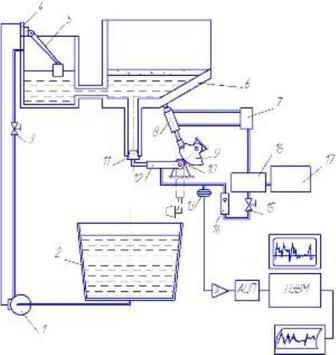

Из-за отсутствия в технической литературе методик расчета конструктивных и энергосиловых параметров систем газодинамической отсечки конвертерного шлака, для получения исходной информации, необходимой для выполнения проектных работ, изучили особенности функционирования исследуемой отсечной системы на ее физической модели, схематично представленной на рис.5.

Рисунок 5. Схема лабораторной установки системы газодинамической отсечки шлака при выпуске стали из кислородного конвертера:

1 — насос;

2 — модель ковша;

3 — регулировочный вентиль;

4 — концевой выключатель;

5 — поплавок;

6 — сосуд, имитирующий

кислородный конвертер;

7 — реверсивный клапан;

8 — силовой

пневмоцилиндр;

9 — зубчатый сектор;

10 — шестерня;

11 — пробка;

12 — кронштейн;

13 — датчик давления;

14 — ротаметр;

15 — вентиль;

16 — ресивер;

17 — компрессор

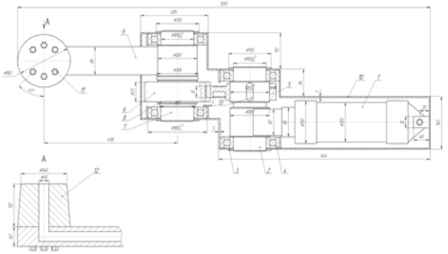

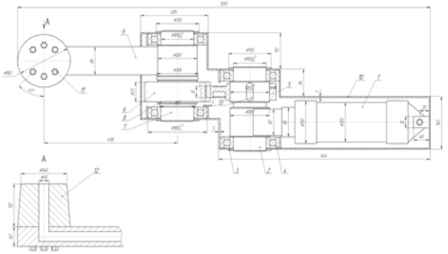

На рис.6 приведен общий вид устройства газодинамической отсечки шлака, полученный по результатам физического моделирования.

Рисунок 6. Общий вид устройства газодинамической отсечки шлака:

1 — пневмоцилиндр;

2 — вал зубчатого сектора;

3 — крышка;

4 — подшипник;

5 — зубчатый сектор;

6 — шестерня;

7 — вал шестерни;

8 — втулка;

9 — рычаг;

10 — корпус;

11 — болт;

12 — пробка.

На рис.7 показана модель проектируемого устройства.

Рисунок 7. Модель проектируемого устройства

(анимация: объём 116 кб, кадров 3, количество циклов повторений 11, задержка между кадрами 1 с)

В данной курсовой работе рассмотрены и проанализированы виды приспособлений для отсечки конвертерного шлака. В результате анализа выбрано оптимальное решение поставленной задачи, в следствии чего выполнили проектирование устройства газодинамической отсечки шлака при выпуске стали из 160 т. кислородного конвертера.

1. Баптизманский В.И., Меджибойский М.Я., Охотский В.Б. Конвертерные процессы производства стали. — Киев — Донецк: Вища школа, 1984. — 343 с.

2. Кудрин В.А. Внепечная обработка чугуна и стали. — М.: Металлургия, 1992. — 336 с.

3. Еронько С.П., Бедарев С.А., Мечик С.В. Исследование процесса отсечки шлака при выпуске стали из кислородного конвертера на физических моделях. // Черная металлургия. — 2008. — №7. — С. 7 — 12

4. Опыт разработки систем отсечки шлака для сталеплавильных агрегатов. / Еронько С.П., Цупрун А.Ю., Бедарев С.А. и др. // Бюлл. «Черная металлургия» (ОАО «Черметинформация»). — 2007. — №9. — С.81 — 87

5. Анурьев В.И. Справочник конструктора-машиностроителя. Том 3 — М.: Машиностроение, 2001. — 864с.

6. Киркач Н.Ф., Баласанян Р.А. // Расчет и проектирование деталей машин. — 3-е изд. — Х.Основа, 1991. — 276с.

7. Энкер Б., Пастер А., Швельбергер Й. // Металлургическое производство и технологии металлургических процессов. — 2002. — №5. — С. 12 — 20

8. Устройство для отсекания шлака и закупорки выпускного отверстия металлургического агрегата./ Александров В.Б., Жигач С.И., Каблука В.В. и др.//Акционерное общество «Нижнетагильский металлургический комбинат». Заявка: 94031941/02, 02.09.1994. Опубликовано: 27.05.1998

|