Захист навколишнього середовища від викидів пилу і шкідливих газів в атмосферу для сучасних виробництв в наш час стоїть поруч з основними характеристиками підприємств. Висока концентрація найдрібніших частинок, розмір яких коливається від мікрометрів до нанометрів, що виділяються при дробленні, розмелюванні і механічній обробці різних матеріалів, завдає величезної шкоди природному середовищу, призводить до безповоротної втрати великої кількості сировини та готового продукту. Пил полідисперсний, але, у міру проходження матеріалом технологічного процесу обробки, вміст фракції пилу менше 10 мікрометрів зростає. У всіх технологічних агрегатів, що виділяють пил, встановлюються пиловловлюючі апарати, що дозволяють не тільки повернути значну кількість готового продукту або напівфабрикату, але й запобігти забруднення пилом повітряного басейну заводів і прилеглих до них територій, тому уловлений пил необхідно використовувати. Дрібнодисперсні матеріали, що використовуються у виробництві, потребують обробки й тому, що це забезпечує більш зручне транспортування, дозування, фасування, знижуються запилювання і злежуваність продукції. Утилізація вловнего пилу на виробництві є одним з умов створення безвідходних виробництв.

Продукти, одержувані вторинною переробкою полімерів, також є гранулами. В якості вихідного матеріалу використовуються відпрацьовані вироби з поліпропілену, полівінілхлориду, полістиролу і т.д. Спалювання даних полімерів представляє серйозну загрозу для навколишнього середовища, тому що при цьому виділяються діоксини – речовини, небезпечні для людського організму і спричиняють виникнення злоякісних утворень. Вторинне використання даних полімерів дозволяє знизити кількість відходів, що не розкладаються. Найбільш оптимальним рішенням для їх переробки є гранулювання, здійснюване найчастіше екструзією, литтям, дробленням.

Метою роботи є аналіз впливу адгезії та інших фізико – механічних властивостей дисперсних і гранульованих матеріалів на стабільність роботи грануляторів різного типу. Особливістю процесу гранулювання є інтенсивна взаємодія твердої дисперсної маси, що знаходиться в газовому середовищі за наявності рідкої фази, з робочими органами і поверхнями грануляторів. При цьому можливі різні взаємодії як самої робочої маси, що гранулюється, і гранул, так і контактну взаємодію з робочими поверхнями і виникнення адгезійних контактів до припинення роботи гранулятора. До таких адгезійних контактів відносяться: залипання, зависання, нашарування, конгломерація, самозаклинювання. Особливий вплив надають мікроефекти, що залежать від складу сировини, якості поверхонь, сил впливів, режиму, тиску, температури. Важливо встановити закономірності змін властивостей, визначити поведінку робочої маси. Відхилення за допущені параметри будуть приводити до небажаних для нормального перебігу процесу явищам. Імовірність виникнення таких проявів буде залежати від ступеня відхилення властивостей матеріалів і факторів, що впливають. Має сенс говорити про «робастність системи». Властивості матеріалів необхідно знати для подальшого визначення меж можливості їх застосування. Зокрема, для використання в якості фільтруючих матеріалів масового застосування, очищення газових і рідких середовищ. Це особливо актуально в сучасних умовах при величезних масштабах забруднень.

Основою для якісного ведення роботи є стабільність системи. Стабільність – таке ведення процесу, при якому всі основні характеристики і параметри агрегатів і матеріалів, що переробляються не виходять за допустимі межі, забезпечуючи працездатність агрегатів і задані якості продукції. У роботі проаналізовано описані раніше теоретичні основи адгезії: теорії адгезії; молекулярну взаємодію на межі розділу між адгезивом і субстратом та дифузійні явища між ними, формування адгезійного контакту, методи вимірювання адгезії; адгезія полімерів до металів; міцність адгезійних з'єднань і механізми їх руйнування. Предметом дослідження також є властивості дисперсних і гранульованих матеріалів, які можуть бути визначальними в забезпеченні працездатності грануляторів. Ведеться аналіз впливу адгезійних з'єднань на стабільність режиму роботи гранулятора на прикладі гранулятора киплячого шару. Дані дослідження будуть застосовані для оптимізації технологічного процесу гранулювання та підвищення продуктивності апарату.

Адгезія (від лат. Adhaesio – тяжіння, зчеплення) – явище з'єднання наведених у контакт поверхонь конденсованих фаз. Ці фази складають основу утворюється в результаті молекулярного (по всій міжфазної площі) контакту адгезійного з'єднання і називаються субстратами, а речовини, що забезпечують з'єднання субстратів, – адгезиви. Зазвичай субстрати – тверді тіла (метали, полімери, рідше – скла, кераміка), адгезиви – рідини (розчини або розплави полімерів, іноді – низькомолекулярні продукти). Окремий випадок адгезії – аутогезія, що реалізується за молекулярному контакті двох однакових за складом і будовою об'єктів [8].

Адгезія (по фізичній змісту) – явище, близьке до явища адсорбції, коли дві взаємно нерозчинні рідини, або рідина і тверде тіло, або, нарешті, два твердих тіла наводяться в тісний контакт один з одним і під дією міжмолекулярних сил тяжіння (дисперсійних, полярних або електричних) міцно прилипають один до одного так, що для їх розділення треба докласти певне зусилля або зробити роботу [4].

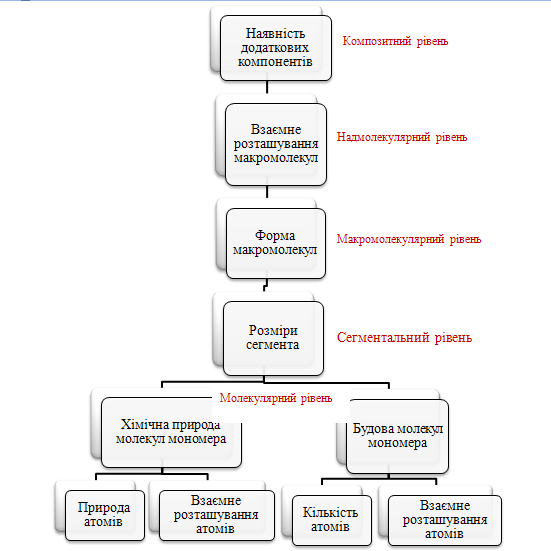

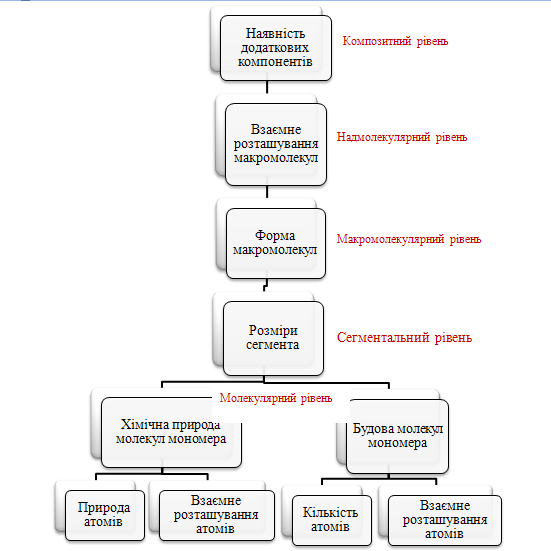

Кінцевий результат розвитку адгезії, адгезійне з'єднання, характеризується комплексом власних параметрів, що неаддитивно пов'язані з параметрами адгезиву і адрегенда. Такий характер взаємозв'язків обумовлений складною ієрархією організації полімерних об'єктів [5]. Авторами Зільберманом А.Б. і Притикіним Л.М. [5, гл.9] виділено п'ять структурних рівнів такої ієрархії, які показані на рисунку 1.

Нижчий молекулярний рівень визначається складом і будовою мономерної молекули. При подальшому об'єднанні мономерів у макромолекулу грає роль конфігурація макромолекул, оскільки відстань між її кінцями може значно перевищувати її поперечні розміри. Даний рівень названий макромолекулярним. Сегментарний рівень був введений як проміжна ланка між двома вказаними раніше рівнями. Введення надмолекулярного рівня враховує організацію полімеру в залежності від упаковки макромолекул єдиної природи. Якщо полімерна система багатокомпонентна, то реалізується взаємодія макромолекул різних типів, що обумовлює виділення композитного рівня [5].

З даної схеми видно, що кожний з цих методів характеризується розмірами взаємодіючих об'єктів, що визначають відповідний формалізм опису процесів. На рівні мономерного рівня, під адгезійною взаємодією розуміють квантову механіку, а при описі взаємодії на надмолекулярному і композитному рівнях, застосовується апарат механіки суцільних середовищ [5].

Розглянемо фактори, що впливають на адгезійні властивості порошків при гранулюванні методом пресування (рис. 2) на композитному рівні.

Рисунок

2 – Схема

лабораторної установки для дослідження адгезійних властивостей

матеріалів:

1 –

чаша; 2 – підставка; 3 – прес–форма;

4 – досліджуваний

зразок;

5 – пуансон; 6 – стрижень.

У процесі гранулювання частки порошкоподібних матеріалів налипають на робочі поверхні апаратів, що викликано дією адгезійних сил. На адгезійні властивості матеріалів справляють істотний вплив вологість і гранулометричний склад. При оцінці зміни адгезійних властивостей порошків під дією зовнішнього тиску видно, що адгезійні сили приймають максимальні значення в області щодо малих питомих навантажень. Величина питомого тиску, що визначає максимальні значення сил адгезійного зчеплення, залежить від виду порошку, тобто від кристалічної структури речовини.У міру зростання питомого тиску пресування ущiльнення структури зразка супроводжується збільшенням площі контакту частинок з поверхнею пуансона, що і призводить до зростання адгезійних сил. Зменшення адгезійного зчеплення між зразком і пуансоном в області великих питомих тисків обумовлено змащуючою дією тонкої плівки вологи на контактній поверхні, видавлюваної з пор пресованого зразка. У цьому випадку адгезійний контакт поверхня - матеріал замінюється більш слабким контактом поверхня – рідина. При вологості порошків, близької до нуля, адгезійні сили, що виникають на поверхні контакту, визначаються величиною поверхневої енергії твердих контактних ділянок. Незначне зволоження зразків призводить до збільшення ефективної площі контакту, тому що в ісцях локального випресовування вологи утворюються додаткові контакти, що супроводжується збільшенням сил адгезійного зчеплення. Подальше підвищення вологості призводить до утворення суцільної рідинної плівки на поверхні контакту, що викликає зменшення адгезійних сил, так як відбувається когезійний розрив рідинної плівки [6].

Розрізняють процеси гранулювання: 1) які відбуваються без зміни розмірів часток у часі; 2) зі зміною розміру часток у часі; 3) з утворенням нових частинок і ростом наявних частинок. У залежності від вимог, що пред'являються до гранулометричному складу продукту, одержувані при гранулюванні дрібні частинки або повертають у процес (ретурний процес), або не повертають (безретурний процес). Ефективність процесу гранулювання залежить від способу гранулювання та його апаратурного оформлення [6]. У зв'язку з цим методи гранулювання доцільно класифікувати наступним чином:

• Обкочування(формування

гранул, що досягається агломерацією чи нашаруванням частинок)

• Диспергування

рідини у

вільний об'єм або нейтральне середовище (утворення і кристалізація

крапель

рідини при охолодженні в повітрі, маслі і т.п.)

• Пресування

сухих порошків з

отриманням брикетів, плиток і т.п., з подальшим їх дробленням на

гранули потрібного

розміру

• Диспергування

рідини на

поверхню частинок в підвішеному стані (кристалізація тонких плівок на

поверхні

частинок)

• Чешуювання

(охолодження

рідини на стороннiй поверхні)

• Формування або екструзія (продавлення пастоподібної маси через отвори)[6].

У процесах гранулювання проявляються майже всі відомі види фізико–механічні та фізико–хімічні зв'язкі між частинками. Авторами [6] всі відомі види зв'язків при гранулюванні зведені в загальну класифікаційну схему.

• Міжчасткові зв'язки

• Утворення

твердофазних містків між

частинками

• Дифузія

молекул або атомів у точці

контакту між частинками

• Хімічна

реакція (окислення, утворення

нових солей)

• Плавлення

речовини в точках контакту між

частинками

• Кристалізація

розчинених речовин при

сушінні

• Капилярні

зв'язки

• Поверхневий

натяг плівки рідини

• Капілярні

сили на поверхні пов'язаних

частинок

• Поверхневий

натяг крапель, заповнених

твердими частинками

• Зв'язки,

утворені сполучним (містки сполучного)

• Зв'язки в сполучному і на поверхні контакту сполучного і частинки [6].

– Утворення зв'язків

між

тонкодисперсними

частинками при їх пресуванні на основі сил Ван-дер-Ваальса;

– Забезпечення

міцності

міжчасткових контактних

зв'язків за рахунок утворення додаткових зв'язків кристалізаційного

типу при

наступному охолодженні спресованого продукту;

– Поверхневий натяг

змочених частинок [6].

При

розпилюванні рідкого розплаву на поверхню частинок необхідно відзначити

вплив

адгезії:

– Ймовірність

зростання

гранул на поверхні

частинок речовини зростає із збільшенням сил зчеплення краплі рідини з

твердими

частками;

– При зрощенні

гранул між

собою агломерація

можлива при досить великих силах зчеплення між частинками в момент їх

зіткнення – при надлишку рідини на

поверхні частинок, так як сили поверхневого

натягу

виявляються більше сил, що забезпечують взаємний рух частинок, і

відбувається

злипання;

– При подальшому

зникненні рідкої фази (сушіння,

охолодження і т. п.) утворюються кристалічні містки, міцно зв'язують

шматочки

агломерату між собою;

– Адгезійна

здатність

краплі залежить від

шорсткості матеріалу поверхні гранул, а також від властивостей рідини,

найбільш

важливим з яких є співвідношення у краплі рідкої і твердої фаз [6].

На умови формування адгезійного контакту впливають такі фактори:

1. Температурний режим

Щоб заповнити численні поглиблення на поверхні металу, розплав полімеру повинен володіти певною рухливістю. Тому що при підвищенні температури в'язкість розплаву знижується, це забезпечує більш високу адгезійну міцність в момент формування адгезійного контакту. Надмолекулярні утворення, які існують в розплавах полімерів, також перешкоджають встановленню більш повного контакту між металом і полімером, проте вони руйнуються при підвищенні температури. При порівнянні експериментальних даних можна сказати, що при досягненні величиною адгезії деякого максимуму (міцність з'єднань визначалася методом розшаровування) починається спад, обумовлений деструктивними і деполярізаційними процесами в полімерах. Максимальна адгезія спостерігається при високому вмісті в полімерах вінільних, епоксидних, карбонільних і карбоксильних груп. Присутність полярних груп у полімері забезпечує виникнення між полімером і металом іон–дипольних взаємодій та водневих зв'язків, що сприяє різкому збільшенню адгезії. Також при високих температурах можлива поява хімічних зв'язків Ме – С, Ме – О – С. Роль термічних і термоокислювальних процесів на поверхні розділу адгезив - субстрат іноді виявляється важливішою реологічних процесів [2].

2. Кількість

пластифікатора

Крім

температурного режиму, найважливішим

чинником, що визначає формування адгезійного контакту, є кількість

пластифікатора. При введенні в полімер

пластифікатора полегшується

досягнення контакту між адгезивом і субстратом, знижуються залишкові

напруги,

але в той же час погіршуються міцносні властивості полімерів. Тому

спостерігається екстремальна залежність адгезійної міцності від

кількості

пластифікатора. Слід чекати підвищення

адгезійної міцності при незначних

додатках в адгезив пластифікатора, що діє як міжпачечний. Внаслідок

поганого поєднання з полімером такі пластифікатори впроваджуються в

першу чергу

між найбільш крупними надмолекулярних утворень, руйнують їх і тим самим

створюють більш сприятливі умови для формування адгезійного контакту

[2].

3. Природа

полімеру і склад адгезиву

Полімери

з низькою поверхневою енергією можуть

утворювати з металом досить міцний адгезійний зв'язок. Неполярний

адгезив добре змочує поверхню металу, тому навіть за відсутності

активних

функціональних груп досягається певна адгезійна міцність. Проте

стабільність такого з'єднання невисока, більш міцний зв'язок

досягається при

наявності функціональних груп, що взаємодіють з поверхнею субстрату.

Вільні

карбоксильні групи, наявні в полімері, так

само, як і гідроксильні, сприяють досягненню високої адгезії до металу. Наявність

у полімері навіть малої кількості карбоксильних груп значно збільшує

адгезію до

полярної поверхні внаслідок утворення водневих зв'язків між

карбоксильними

групами сополімера і угрупованнями НО – метал менше окисної плівки

металу. При

адгезії полімеру до металу роль хімічної природи адгезиву виявляється

вирішальною. Адгезив повинен містити в

певній кількості полярні

групи, що володіють здатністю вступати в інтенсивну взаємодію з

поверхневими

групами субстрату, наприклад, виконували роль донорів електронів. Для

адгезійних систем важливим є механізм взаємодії полімерних адгезивів з

окисною

плівкою, що утворюється практично на будь–якій металевій поверхні. У

багатьох випадках на кордоні полімер – метал можуть виникати іонні

зв'язку, які

найчастіше реалізуються при контакті металів з карбоксілмістячими і

гідроксилмiстячими полімерами

[2].

4. Природа

металу

Максимальної

адгезією володіють: нікель, сталь,

залізо, мінімальною – олово, свинець. Імовірно, розташування

металів в такій послідовності

пов'язано з їх атомним обсягом: чим нижче атомний об'єм металу, тим

вище

міцність зв'язку металу з полімером.

Для

зниження адгезії полімерів до металу

застосовують силоксан. Обробка поверхні стали

продуктом спільного гідролізу метилтріхлорсілана

і діметилхлорсілана призводить до різкого зниження адгезії. Утворена

на поверхні субстрату і пов'язана з ним хімічно полісилоксанова плівка

твердіє

при підвищеній температурі, ініціатором затвердіння служить

діетілдікаприлат

олова. Розташовані на поверхні

неполярні метильні радикали

знижують адгезію до такого субстрату полімерів з полярними групами. Важливим

є той факт, що силоксанова рідина, що застосовується для обробки

металу,

повинна володіти здатністю зв'язуватися з поверхнею хімічно, інакше

ефект

зниження адгезії незначний

[2].

Одним з найважливіших параметрів адгезії є робота адгезії

,

,

де

– поверхневий

натяг на межі двох рідин і цих рідин на кордоні з власним парою;

– поверхневий

натяг на межі двох рідин і цих рідин на кордоні з власним парою;

Wа – величина, що характеризує роботу, необхідну для поділу одиниці міжфазової поверхні між двома конденсованими тілами на дві поверхні цих тіл на кордоні з власним парою.

Аналогічна робота розділення одного тіла на два, названа роботою когезії (рис. 3), складе:

[4].

[4].

Труднощі для практичного застосування даного рівняння полягають в складності теоретичного розрахунку роботи адгезії. Тому були запропоновані різні рівняння для розрахунку міжфазовго натягу, що не включають в себе роботу адгезії. Якщо дві контактуючі фази взаємно нерозчинні та їх взаємодія визначається тільки силами Ван-дер-Ваальса, а постійні взаємодії підкоряються правилу середнього геометричного, тоді для міжфазної вільної енергії і роботи адгезії виявляються справедливими рівняння Джіріфалько і Гуда:

,

,

,

,

де Ф – параметр взаємодії контактуючих фаз;

,

,

де V1, V2 – молярні обсяги фаз;

А11 , А22 – їх постійні міжмолекулярних сил взаємодії (Гамакера) [4].

Рисунок 3 – Схема визначення роботи адгезії (а) і когезії (б) [4].

Параметр Ф змінюється в межах від 0,5 до 1,2.

[4].

[4].

,

,

де d, p – ефективні поверхневі натягу, обумовлені дисперсійним і полярним взаємодією;

x – інша

частина поверхневого натягу, обумовленого, наприклад, металевої

зв'язком і т.д.

Отже,

рівняння можна переписати у вигляді:

[4].

[4].

Метод Ву дозволяє отримати найбільш правильні значення полярного і дисперсійного інкрементів поверхневого натягу та розрахувати відповідну роботу адгезії:

,

,

Для двох фаз з близькими значеннями поляризованості дисперсійний внесок в роботу адгезії розраховують за рівнянням:

,

,

а полярний інкремент роботи адгезії – з рівняння:

[4].

[4].

Знаючи відповідні інкременти, можна розрахувати роботу адгезії будь-яких контактуючих тіл. Цілеспрямовану хімічну та фізичну модифікацію полімерних волокноутворюючих матеріалів можна проводити для зменшення дисперсійної і особливо полярної компонент поверхневого натягу та адгезії [4].

Гранулятори класифікуються за різними ознаками. По режиму роботи розрізняють апарати безперервної та періодичної дії, конічні і фонтануючі (рис. 4). Псевдозріджений шар можна підігрівати зрідженим газом, який використовується в якості теплоагента (найбільш поширений спосіб); перегрівом розпилюючого розчину; кондуктивно, через теплообмінник в шарі.

За типом ведення процесу апарати діляться на безціклові і з подачею рецикла; за конструктивними ознаками – на одно– і багатокамерні. Розчин можна розпорошувати над шаром, подавати безпосередньо в шар. Найбільш простою формної апарату є циліндрична або прямокутна, але при цьому спостерігається велике унесення з шару, так як швидкість газу по висоті апарату однакова і в разі зрідження великих фракцій, для дрібних швидкість винесення буде більше швидкості витання. Цей недолік усунуто в конічних апаратах, що мають збільшення розтину по висоті апарату, внаслідок чого швидкість газу у верхніх шарах менше швидкості в нижніх шарах, що забезпечує кипіння полідисперсного матеріалу [3].

Рисунок 4 – Типи установок для зневоднення та грануляції розчинів у псевдозрідженому шарі:

а – конічні апарати КШ; б – апарат КШ с локальним фонтануванням; в – циліндричні апарати КШ; г – апараты КШ з фонтануючим шаром;

1 – розчин; 2 – теплоносій; 3 – ретур; 4 – готовий продукт [3].

До перших конструкцій апаратів з фонтануючим шаром відносяться апарати конічної або циліндричної форми з осесиметричним введенням газу (рис. 5, а, б). Найбільшого поширення набули апарати з щілинним виводом газу (рис. 5, в–д). Щілинне введення повітря забезпечує більшу інтенсивність циркуляції, надійність роботи і зручність масштабного переходу. Очевидними недоліками цих конструкцій є нерівномірність розподілу газу по периметру щілини і великий гідравлічний опір апаратів [6].

Рисунок 5 – Основні схеми апаратів фонтануючого шару:

а – циліндро-конічний з подачею матеріалу на шар; б – те ж з подачею матеріалу в шар, в – з конічною вставкою; г – багатосекційний щілинний з тангенціальним підведенням газу; д – з організованою циркуляцією матеріалу;

I – зріджуючий агент; II – вихідний матеріал; III – розпилюючий агент; IV – готовий гранульований продукт; V – ретур; VI – сепаруючие повітря; VII – відпрацьовані гази [6].

Розпилення – це процес збільшення поверхні рідини, що здійснюється за допомогою переведення її в статично нестійкий стан – тонкого струменя, нитки, плівки, а потім у статично стійке – краплі. Статично стійким являетя стан, при якому вільна енергія поверхні мінімальна, що, як відомо, для краплі відповідає сферичній формі. На розпорошення необхідно затратити певну кількість енергії, яка витрачається як на створення нової поверхні (подолання сил поверхневого натягу), так і на подолання сли в'язкості і повідомлення новоствореним краплях кінетичної енергії. Найпростішим способом механічного розпилення є струминне, при якому струмінь з великою швидкістю витікає зі отвори малих розмірів. При цьому на поверхні струменя виникають хвилеподібні деформації, що призводять до розпаду струменя на дрібні краплі і утворення факела розпорошеної рідини. Чим вище швидкість витікання, тим менше величина частини струменя, що нерозпалася [3].

Технологія "киплячого шару" застосовується не тільки для гранулювання, а також для сушіння матеріалів. Сушарки з киплячим шаром застосовуються для сушіння різних дрібнозернистих матеріалів. Сушарки споруджуються у вигляді циліндричної або прямокутної камери, всередині якої на одній або декількох східчастих решітках знаходиться в "киплячому" стані висушуємий матеріал. Для підтримки рівномірного "кипіння" часток у шарі сушильний агент (повітря або топкові гази) подається під грати рівномірно і з відповідною швидкістю розподіляється по всій її площі. Подача вологого матеріалу на грати проводиться у верхній частині сушильної камери, а відбір висушеного матеріалу здійснюється на рівні шару матеріалу в нижній частині камери (рис. 6) [3].

Рисунок 6 – Одноступінчата сушарка з киплячим шаром:

1 – робоча камера сушарки; 2 – підрешіточний простір; 3 – решітка; 4 – електровентилятор; 5 – люк для чищення; 6 – гідравлічний поріг; 7– подача продуктів сгорания (сушильного агента); 8 – подача повітря для регулювання температури; 9 – відвод відпрацьованих газів до циклону [3].

На завершення даної роботи потрібно сказати, що адгезія є важливим фактором, що впливає на процес гранулювання та роботу обладнання. Це багатокомпонентний фактор, який потрібно розглядати на кількох рівнях будови матеріалів: від молекулярного до композитного. Знання адгезійних процесів, що відбуваються при гранулюванні, дозволить розраховувати їх значення і, таким чином, бачити реальну картину процесу гранулювання.

Зауваження! При написанні даного реферату магістерська робота ще не завершена. Термін завершення: грудень 2011. Необхідні матеріали з теми і повний текст роботи можуть бути отримані у автора або його керівника після зазначеної дати.