3. Технологічна схема первинного охолодження коксового газу

5. Характеристика робочих середовищ

6. Вплив деградаційних характеристик на процесс теплопередачі в об'єкті

6.1. Теоретичні основи теплообміну

7. Методи попередження відкладень

Безпечна і стабільна робота первинних газових холодильників в основному визначає подальшу технологічну лінію хімічних цехів коксохімічного виробництва. Аналіз можливих ризків від поломок первинного газового холодильника показує, що основним чинником виходу його з ладу є деградація робочих поверхонь.

Весь об'єм коксового газу з камер коксування поступає в первинні газові холодильники, які у наслідок великого навантаження на них швидкими темпами деградують, що, у свою чергу, впливає на загальний технологічний процес і у сукупності з високими пожаро‐ і вибухонебезпечними характеристиками коксового газу може стати причинами викидів і аварій. Наслідком даної проблеми є не лише погіршення стану устаткування, але і зміна розрахункової схеми трубчастого простору і процесу охолодження в цілому.

Мета: визначення сукупності факторів, що впливають на безпеку первинного газового холодильника.

Задачі: провести аналіз швидкостей налипання солей накипу і корозії на трубчастій поверхні первинного газового холодильника; розглянути їхній спільний вплив на процес теплообміну між коксівним газом і надсмольною водою; розробити математичну модель деградаційних процесів первинного газового холодильника.

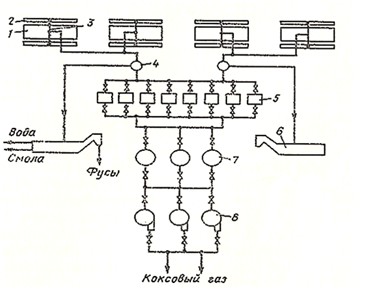

Прямий коксовий газ з температурою 650 — 750 ° С виходить з камер коксових батарей 1, відведення газу з одночасним його охолодженням надсмольною водою до температури 85 ° С здійснюється арматурою, що складається із стояків, газозбірнику 2 і перекидних газопроводів 3. Охолоджений коксовий газ разом з надсмольною водою і смолою надходить у сепаратори 4, в яких відбувається відділення від газу води і смоли.

Із сепараторів вода і смола надходять в механізовані освітлювачі 6 для відстоювання, а коксовий газ — в первинні газові холодильники 5. Після охолодження коксовий газ очищується від туманообразної смоли в електрофільтрах 7. Нагнітачі 8 відсмоктують коксовий газ з камер коксування та транспортують його через апарати для охолодження й уловлювання хімічних продуктів коксування. Первинні газові холодильники зазвичай включають паралельно, так як при паралельному з'єднанні гідравлічний опір значно нижче, ніж при послідовному. Для підвищення коефіцієнта теплопередачі застосовують іноді змішане послідовно‐паралельне з'єднання холодильників [1].

Технологічна схема первинного охолодження газу представлена на рис.1.1.

При охолодженні коксового газу відбувається зменшення його об'єму, конденсація парів води і смоли. Це дозволяє знизити продуктивність і потужність споживання нагнітачів для транспортування коксового газу, зменшити забруднення смолою газопроводів та апаратів для уловлювання хімічних продуктів коксування, підвищити якість сульфату амонію та зберегти властивості поглинального масла бензольного відділення за рахунок зменшення забруднення їх смолою.

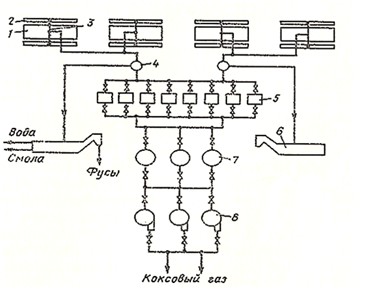

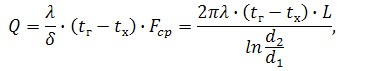

Холодильник з горизонтальним розташуванням труб показаний на (рис.2.1). Корпус 1 холодильника має прямокутний перетин, до 2 вертикальним стінок якого розвальцьовуванням закріплені труби 3. Стінки корпусу укріплені ребрами жорсткості 2. Труби розбиті на окремі пучки, які з'єднуються між собою знімними кришками 4. Труби розташовані з дещо збільшеним кроком (82мм). Розріджені пучки труб знижують гідравлічний опір з боку газового потоку.

У нижній частині холодильника розташовується плоске днище 5, нахилене під кутом 3 — 4 ° для полегшення видалення конденсату. Корпус встановлений на залізобетонний фундамент опорою 6. Для зручності транспортування, холодильник по висоті розбитий на 4 секції, кожна з яких після складання піддається гідравлічному випробуванню і надходить на монтажний майданчик у зібраному вигляді. Між собою секції з'єднуються зварюванням. Пучки секції сполучено перехідними колінами 7

Коксовий газ входить в штуцер Г холодильника, рухається зверху вниз у міжтрубному просторі і виходить через штуцер Л. Вода насосом подається знизу в штуцер В, проходить послідовно всі пучки труб, виходить в штуцер З і самопливом направляється на градирню.

Так як труби нахилені на 1 ° до горизонту, то конденсат, що утворюється при охолодженні коксового газу, стікає уздовж кожної труби, а в цілому зверху вниз, і змиває відкладення нафталіну. З холодильника конденсат виводиться через штуцер А. Додатково для промивання труб передбачена подача в штуцер Е надсмольної гарячої води, розбризкується форсункою 8, і в штуцер И гарячої смоли, яка є гарним розчинником для нафталіну. При пропарюванні пар подається в штуцер Б. Для обслуговування та ремонту холодильника призначені люки Ж, К і Л. При пропарюванні і продувці холодильника газом використовується воздушник Д [2].

Достоїнствами холодильників з горизонтальним розташуванням труб є:

Недоліки холодильника з горизонтальним розташуванням труб:

Суміш паро‐ і газоподібних продуктів коксування, що виділяються з коксових камер в газосбірники, утворює прямий коксовий газ. Він містить наступні кількості хімічних продуктів, г / м 3 : пари води (пірогенетичну і вологу шихти) — 250 ... 450; пари смоли — 80 ... 150; бензольні вуглеводні — 30 ... 40; аміак — 8 ... 13; нафталін — до 10; сірководень — 6 ... 40; ціаністий водень — 0,5 ... 2,5. Крім того, до складу прямого коксового газу входять сірковуглець (CS 2 4 H 4 S) і його гомологи, легкі піридинові підстави (0,4 — 0,6 г / м 3 ), феноли [3].

Коливання у складі коксового газу визначаються: розходженням в якості шихти; температурним режимом коксування; станом кладки печей і гідравлічним режимом; повнотою завантаження камер коксування шихтою. Склад і вихід хімічних продуктів коксування в значній мірі залежать від теплотехнічного режиму роботи коксових печей і, зокрема, від температури процесу коксування, особливо температури в подсводовому просторі коксових камер: чим вона вища, тим глибше йде піроліз летючих продуктів коксування.

Якість технічної води, яка використовується для охолодження в ПГХ, має характеризуватися такими показниками: жорсткість тимчасова, мг / л, не більше — 3; зміст суспензій, мг / л, не більше — 30; температура перед холодильниками — 25 — 27 ° С. Температура нагрітої технічної води після холодильників не повинна перевищувати 45 ° С [4].

Основний процес в первинному газовому холодильнику — первинне охолодження газу — здійснюється за допомогою процесу теплопередачі між коксівним газом і технічною водою через циліндричну стінку. Внаслідок експлуатації устаткування виникають деградаційні процеси, пов'язані з налипанням накипу на внутрішній поверхні труб і їх корозії, що в свою чергу змінює картину процесу теплопередачі.

Теплообмін — передача тепла від однієї речовини до іншої. Речовини, які беруть участь у процесі переходу тепла, називаються теплоносіями. Гарячий теплоносій — речовина з більш високою температурою, яка в процесі теплообміну віддає тепло, а холодний теплоносій — речовина з більш низькою температурою, котра сприймає тепло.

При передачі тепла через стінку теплоносії не змішуються, і кожен з них рухається по окремому каналу; поверхню стінки, що розділяє теплоносії, використовуються для передачі тепла (поверхня теплообміну). Передача тепла від одного тіла до іншого відбувається за допомогою теплопровідності, конвекції і випромінювання. Передача тепла теплопровідністю здійснюється шляхом переносу тепла при безпосередньому зіткненні окремих частинок тіла. При цьому енергія передається від однієї частинки до іншої в результаті коливального руху частинок, без їх переміщення один щодо одного.

Передача тепла конвекцією відбувається тільки в рідинах і газах шляхом переміщення їх часток. Переміщення частинок обумовлено рухом всієї маси рідини чи газу (вимушена або примусова конвекція), або різницею густин рідини в різних точках об'єму, що викликається нерівномірним розподілом температури в масі рідини чи газу (вільна, або природна, конвекція). Конвекція завжди супроводжується передачею тепла за допомогою теплопроводності.

Передача тепла випромінюванням відбувається шляхом перенесення енергії у вигляді електромагнітних хвиль. У цьому випадку теплова енергія перетворюється в променисту енергію (випромінювання), яка проходить через простір і потім знову перетворюється на теплову при поглинанні енергії іншим тілом (поглинання). Розглянуті види передачі тепла рідко зустрічаються в чистому вигляді; зазвичай вони супроводжують один одного (складний теплообмін). У первинному газовому холодильнику відбувається процес теплопровідності [5].

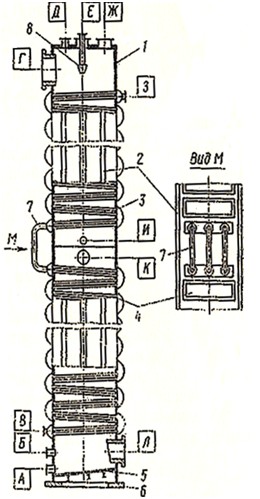

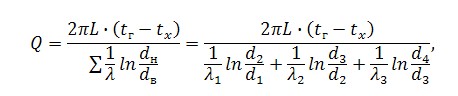

Рівняння теплопровідності для сталого теплового потоку через циліндричну одношарову стінку виглядає так:

Але в умовах експлуатації рівняння теплопередачі набуває іншого вигляду внаслідок деградаційних процесів.

Деградація первинного газового холодильника полягає в сукупній дії 2 факторів: корозії і накипу труб, що призводить до зміни теплопровідності і навантажень на труби первинного газового холодильника.

Утворений шар речовин називається накипом, коли його товщина сягає розмірів, що викликають небезпечний перегрів металевих стінок або коли присутність цих речовин знижує економічність роботи агрегату. Цей шар утворюється з розчинених або зважених у надсмольні воді сполук. Накип утворюється в результаті взаємодії води або присутніх у ній реагентів з поверхнею тепловіддачі металу, а також в результаті виділення різних розчинених у воді речовин при нагріванні. Такими є лужноземельні метали, тобто складаються із з'єднань Са і Мg. При цьому залежно від аніонної складової кальцієвої накипу поділяються на сульфатні(СаSО4), силікатні (СаSіО3), карбонатні (СаСО3) і фосфатні [Са3(РО4)2];магнієві накипи поділяються на гідроксильні [Мg; Мg(ОН)2] і фосфатні.

Для охолодження коксового газу в первинному газовому холодильнику використовують надсмольну воду з наступними характеристиками: рН 6,5 — 8,7; загальна жорсткість: 6,4 — 9,0 мг / кг; кальцієва жорсткість: 3,6 — 6,2 мг / кг; магнієва жорсткість: 2,4 — 4,0 мг / кг; лужність: 4,2 — 6,0 мг / кг; зміст Cl: 64 — 92 мг / кг; зміст SO 4 2 − : 164 — 394 мг / кг. У переважній більшості води вміст кальцію звичайно перевищує вміст магнію. Для магнію основою накипформування є гідроокис магнію, що має малу розчинністю, в той час як гідроокис кальцію має велику розчинність і не є утворювачем накипу.

Швидкість утворення кальцієвого і магнієвого накипу значна і залежить від концентрації утворювача накипу і величини місцевого теплового навантаження поверхні нагрівання. Для охолоджуючої води в первинному газовому холодильнику існують такі вимоги:

Таким чином, при відкладеннях накипу і зростанні корозії на поверхнях труб рівняння теплопровідності матиме вже інший вигляд — рівняння теплопровідності для сталого теплового потоку через багатошарову циліндричну стінку:

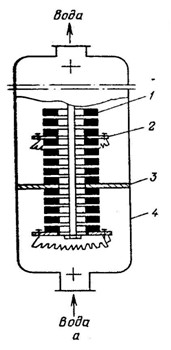

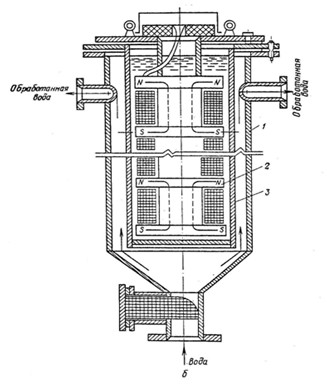

До фізичних методів запобігання відкладень відносяться методи, не пов'язані із застосуванням хімічних речовин: магнітний та ультразвуковий.

Воду пропускають через магнітоводи, форма і розміри яких залежать від конструкції апарату, умов процесу та властивостей середовища. При цьому зміщуються гідратаціонна і кислотно‐основна рівноваги, змінюються pH, в'язкість, електропровідність, магнітна сприйнятливість, агрегатна стійкість та інші властивості водно‐дисперсних систем.

Основними факторами, що впливають на ефективність методу, є хімічний склад води, жорсткість, концентрація вуглекислоти, тривалість обробки води магнітним полем, число полюсів апарату протилежної полярності, температурний режим, швидкість течії оброблюваної води, напруженість магнітного поля і магнітного потоку, частота впливу магнітного поля. Для здійснення магнітного методу використовують постійні магніти (рис.7.1) і електромагніти (рис.7.2), що живляться постійним і змінним струмом.

Для видалення накипу магнітним полем застосовують різні апарати, що відрізняються джерелом отримання магнітного поля. Ефективність обробки істотно знижується в результаті аерації, вмісту завислих частинок гідрату окису заліза. У зв'язку з цим відстань від апарата до холодильника вибирають найкоротшою. Не виключається застосування проміжних ємностей і тривалого перебування (але не більше 6 — 8 год) оброблених рідин у спокійному стані до їх використання.

Аппараты для магнитной обработки устанавливают вертикально, наклонно или горизонтально. При этом обеспечивается ламинарный режим обрабатываемой жидкости и исключается образование воздушных пробок. Использование магнитной обработки резко уменьшает объем ремонтных работ.

Найчастіше використовуються генератори на електронних лампах і транзисторах, що працюють в імпульсному або безперервному режимі.

Схема ультразвукової очистки холодильника представлена на рисунку 7.3.

Уповільнити процес утворення накипу в трубному просторі холодильника при ультразвуковому впливі можна різними способами. З одного боку, в результаті ультразвуку порушується кінетика кристалізації в пристінному шарі. З іншого боку, значна частина ультразвукових хвиль створює на кордоні кристалічних зв'язків знакозмінні зусилля. Під впливом цих зусиль міцність кристалічних зв'язків порушується з подальшим утворенням тріщин. Накип при ультразвуковому впливі відшаровується і відпадає у вигляді корок [8].

Для попередження відкладень застосовують хімічні методи: коригування pH оборотної води шляхом її підкислення або часткового пом'якшення, фосфатування, інгібування. Метод обробки оборотної води вибирають в залежності від складу підживлювальної води, конструктивних і технологічних параметрів холодильника.

Системи оборотного водопостачання продувають для зниження карбонатної жорсткості води, що уповільнює процес кристалізації карбонату кальцію у воді. Воду підкисляють для зменшення в ній концентрації іона НСО − 3 шляхом збільшення концентрації іона Н + , який, взаємодіючи з НСО − 3 , утворює діоксид вуглецю і воду. Підвищення концентрації іонів водню досягається введенням в охолоджуючу воду розчину сірчаної кислоти.

Фосфатування оборотної води дозволяє сповільнювати процес кристалізації карбонату кальцію, розм'якшувати і видаляти накип. Найбільшого поширення з реагентів отримали гексаметафосфат натрію і триполіфосфат натрію, а також тринатрійфосфат і суперфосфат. При фосфатуванні охолоджуючої води її періодично хлорують. Для запобігання утворення відкладень у відповідності зі БНіП П — 31 — 74 передбачена стабілізаційна обробка оборотної води додаванням в неї хлороводородной, сірчаної кислот або фосфатів.

Для зменшення відкладень солей успішно застосовують інгібування оборотної води. Оптимальна витрата інгібітора становить 50 — 100 мг / л, при цьому кількість відкладень у трубах холодильника знижується на 60 — 95%. Гранично допустима концентрація інгібітора у воді становить 0,12 мг / л. Однак при інгібуванні оборотна води забруднюється зваженими речовинами відкладень, тому при використанні інгібіторів її необхідно фільтрувати. Для цього застосовують зернисті фільтри (розмір зерен 0,5 — 1 мм, висота насипного шару 1 м), що забезпечує ефективне очищення оборотної води від завислих речовин.

Також застосовуються комплексони класу поліамінополікарбонових кислот — похідні α‐амінокислот, що містять в молекулі не менш 2 метілкарбоксільних груп — СН2— СООН, пов'язаних аліфатичними або ароматичними радикалами. Їх відмінна здатність — утворювати з різними катіонами міцні водорозчинні сполуки, що дозволяє утримувати солі у зв'язаному стані і виключати їх випадення на трубчастій поверхні холодильника.

До технологічних належать методи підбору оптимальних швидкостей технологічних потоків. Для зменшення накопичення відкладень встановлюють таку швидкість руху теплоносія, при якій зважені частинки неслися б потоком. Ця швидкість залежить від форми, розмірів, щільності, хімічного складу частинок. Використовують також методи, спрямовані на поліпшення стану поверхні труб (шорсткість, адгезійні властивості). Для підвищення ресурсів трубного пучка застосовують противобрудне і антикорозійні покриття. Як покриття часто використовують епоксидні смоли, фуріловий і бакелітовий лаки, фторопластові, алюмінієві, цинкові, хромові, нікелеві, склоемалеві покриття з високою антикорозійною стійкістю [9].

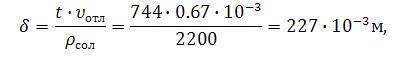

Аналіз наявних даних показує, що корозійна і накипні активність оборотних вод Авдіївського коксохімічного заводів набагато вище необхідного рівня. Швидкість відкладень накипу 0,67•10-3 кг/м2 •год; корозійна активність 0,5•10−3 кг/м2 •год.

При аналізі розвитку деградаційних явищ було виявлено, що замість одношарової металевої стінки труби утворюється 3х‐шарова стінка:

Для розгляду зміни процесу теплопроводності за термін експлуатації первинного газового холодильника було запропоновано розрахувати зміну товщин стінок з урахуванням накипної і корозійної активності за місяць. Тоді товщина шару накипу буде дорівнювати:

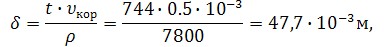

Аналогічно розглянемо зрост корозійного шару:

Також при розрахунку введені такі дані: λ = 47 Вт/м•К — коефіцієнт теплопроводності для сталі, λ = 6,9 Вт/м•К — коефіцієнт теплопроводності для солі. Так як зміна коефіцієнта теплопровідності складає в середньому 0,3% за кожен рік експлуатації через старіння матеріалу [10], то цей фактор враховується для внесення поправки при розрахунку коефіцієнта теплопровідності для прокородованного шару металу.

На основі цих данних в программі LabVIEW було змодельовано процес роботи верхньої секції первинного газового холодильника (так як активність накипу і корозії в ній найбільш висока) протягом 180 місяців (15 років) за допомогою циклів For Loop и Formula Node з умовою, що через 1 місяць проводиться очищення труб від накипу, але 10% від попередньої очистки не піддаються видаленню.

Отримані результати показують, що за термін експлуатації первинного газового холодильника коефіцієнт теплопровідності для прокородованого шару сталі зменшився на 4%, прохідний перетин труб для води зменшиться на 10%, теплопередача знизиться майже на 11%, а аналіз дії корозії показує, що агрессійний вплив коксового газу повністю знищить товщину металу труби за третину строку служби.

У подальших розробках планується розглянути всі 4 секції холодильника і їхній спільний вплив на процес охолодження газу, застосування в розрахунковій моделі різних змін складу охолоджуючої води, розгляд трубчатки первинного газового холодильника з урахуванням деградаційних характеристик у напружено‐деформованому стан.

На момент здачі сайту магістерська робота ще не закінчена, тому результати роботи не представлені в повній мірі.