Реферат по темі випускної роботи

Вступ

Теоретична частина

Фізична сутність обробки

Методи проведення МІО

Практична частина

Висновок

Список літератури

Вступ

Безперервний розвиток виробництва машин висуває нові, більш високі вимоги до технології машинобудування взагалі і методів виготовлення деталей зокрема. У розвитку галузі технології машинобудування вдосконалення і створення нових методів обробки є однією з найважливіших завдань, без успішного вирішення якої немислима і розвиток галузі в цілому. З точки зору ефективності виробництва вдосконалення і створення нових методів обробки в порівнянні з іншими напрямками розвитку галузі дає найбільш високий економічний ефект. Зокрема, він в 3 — 4 рази вище, ніж ефект від реалізації розробок в області автоматизації. За ступенем впливу на рівень виробництва нові методи обробки та технології викликають найбільш радикальні зміни, призводячи до його революційних перетворень.

Одним з перспективних напрямків є застосування нових наукоємних технологій на основі физико-хімічного модифікування поверхневих шарів деталей та інструментів, спрямованих на підвищення міцності і зносостійкості. Значна частина з них це методи обробки із застосуванням концентрованих потоків енергій, які в даний час недостатньо широко поширені (електронне, лазерне та магнітне зміцнення). Актуальність дослідження в цьому напрямку зумовлена складністю і недостатньої вивченностi механізмів і ефектів, які супроводжують процеси зміцнення поверхневих шарів виробів із заданими властивостями в умовах високих швидкостей енергетичного впливу.

Магнітне зміцнення на основі методу магнітно-імпульсної обробки (МІО) володіє рядом переваг в порівнянні з методами на основі впливу інших видів енергії, зокрема: низька собівартість обробки, збереження геометрії оброблених деталей, відсутність витратних матеріалів і додаткових агресивних середовищ, простота технологічної оснастки і екологічна чистота. У зв'язку з цим, актуальна проблема створення ефективного і гнучкого методу поверхневого зміцнення на базі існуючих методів МІО, а також розробки його апаратурно-технологічного оформлення. Застосування з цією метою локалізованого імпульсного магнітного поля високої напруженості в комбінації з попередніми індукційним нагріванням значно пришвидшує процес зміцнення, зменшуючи час обробки, застосовувані потужності і, отже, економічні витрати на його реалізацію. Достоїнства цього способу вимагають розробки физико-математичної моделі й експериментального дослідження, що дозволить виявити оптимальні енергетичні та технологічні параметри обробки для досягнення найкращих физико-механічних властивостей обробленого поверхневого шару.

Метою дослідження є підвищення стійкості та довговічності деталі (болт) застосуванням магнітно-імпульсної обробки.

Завданнями, відповідними поставленої мети, були:

• аналіз існуючих способів поверхневого зміцнення інструментальних сталей на основі МІО, виявлення недоліків, що обмежують їх застосування в промисловості;

• розробка математичної моделі процесу комбінованої МІО і встановлення технологічних параметрів обробки;

• експериментальне дослідження впливу напруженості магнітного поля на ефективність процесу магнітно-імпульсного зміцнення;

• розробка технології комбінованої МІО.

Рішення поставлених завдань дозволить створити ефективний метод поверхневого зміцнення сталей, що значно збільшить стійкість деталі (болт)

Теоретична частина

Фізична сутність обробки

Згідно магнітно-імпульсна обробка (МІО) являє собою комплексний вплив на матеріал магнітострикційних процесів і механічних деформацій, теплових і електромагнітних вихрових потоків, локалізованих в місцях концентрацій магнітного потоку, а також систему процесів, що орієнтують "спін-характеристики" зовнішніх електронів атомів металів прикордонної зони контакту зерен (переобтяженої ділянки кристаллита). Суть цієї теорії полягає в наступному: при переміщенні деталі в порожнині соленоїда внаслідок неоднорідною кристалічної структури в ній виникають вихрові струми, які обумовлюють магнітне поле і локальні микровихри. Вони, в свою чергу, нагрівають ділянки навколо кристалітів напружених блоків і неоднорідностей структури металу. Градієнт теплового потоку при магнітно-імпульсної обробці тим вище, чим меньш однорідна мікроструктура металу. У місцях концентрації залишкових або втомних напруг, пов'язаних з технологією виробництва обробки або експлуатації деталі, теплота, наведена при магнітно-імпульсної обробці вихровими струмами, частково зменшує надлишкову енергію складових кристалітів і зерен структури зразка особливо в зоні контакту напружених ділянок [1].

(зроблено в gif animator, кількість кадрів 6, кількість повторень 5)

Крім того, вихровє магнітне поле забезпечує більш рівномірне її охолодження. Одночасно з тепловими процесами за рахунок імпульсного магнітного поля в металі відбувається полярна орієнтація спинів електронів атомів, розташованих в області контакту кристалітів і зерен сплавів, внаслідок чого поліпшуються механічні властивості матеріалу. При цьому деталь в магнітному полі піддається "гвинтовому стиснення". Виникаючі електродинамічні сили частково ущільнюють кристаліти металу, внаслідок чого знижуються концентрації напруг. У стали зменшується надмірна енергія, знижується концентрація напруг, внаслідок чого поліпшуються механічні властивості. Наприклад, при взаємодії тертьових поверхонь в поверхневому шарі знижуються розтягуючі напруги, збільшуються утримуючi мастильний матеріал напруги, зростає дисперсність блоків мозаїки поверхневого шару металу, підвищується закріплення в прикордонному шарі легуючих елементів. При цьому підвищується теплопровідність матеріалу, збільшується швидкість відведення теплових потоків при рідинному охолодженні, зростає поляризація органічних компонентів мастильного матеріалу, збільшується адгезія мастильного матеріалу на металевій поверхні і прискорюється відвід теплоти з вузлів тертя.

Головною особливістю феромагнітного стану вважається наявність доменної структури. Стійкість доменної структури при інших рівних умовах визначається взаємодією междоменных структур з дислокаціями, що обумовлено інтерференцією пружних полів дислокації і магнітострикційних деформацій. Від щільності дислокації залежать розміри і кількість доменів. Збільшення щільності дефектів призводить до зародження нових доменів менших розмірів. Наявність включень, наприклад, карбідів, також сприяє зменшенню розмірів доменів. При високій концентрації доменів малих розмірів утворюється розвинута сітка междоменных кордонів, де зосереджується пружна енергія магнитострикции. Така структура характерна для швидкорізальних сталей після термічної обробки.

Після магнітної обробки відбувається зміщення междоменных кордонів, змінюються магнітострикційні напруги за рахунок розорієнтацію намагніченості (спінових магнітних моментів) всередині міждоменного кордону. У результаті не виключен рух дислокації в полі магнитоупругих напруг, що виникають у доменному кордонi. Можливість цих процесів визначається низкою факторів, насамперед рівнем діючих напруг, ступенем і характером закріплення рухомих ділянок дислокації, взаємної орієнтації доменного кордону і дислокації. При цьому кордон доменів збільшуються за рахунок об'єднання більш дрібних доменов і дислокації, кількість яких істотно менше після зняття магнітного поля [2].

Методи проведення МІО

Деталь перед обробкою (або інструмент) поміщають в порожнину соленоїда з боку, наприклад, північної полярності таким чином, щоб центр ваги деталі був вилучений від стану рівноваги. При включенні установки деталь силою F1 "втягується" магнітним полем в порожнину соленоїда з деяким прискоренням і здійснює усередині порожнини коливальні рухи. При МІО за рахунок інерції деталь (і її центр ваги) зміститься в протилежну сторону і вона зазнає втягування в соленоїд з боку південного полюса. З іншого боку полюса соленоїда на деталь діє сила F2, яка втягує її назад всередину соленоїда. Таким чином деталь багаторазово перетинаючи магнітний потік, здійснює в порожнині соленоїда вільні переміщення, які з часом зменшується за рахунок сил тертя деталі про стінки індуктора і які будуть затухати. Коли коливання припиняться, деталь займе положення рівноваги, а сила F2 буде дорівнює нулю. При цьому деталь розташується по центру соленоїда. Кількість коливань і амплітуда їх залежать від потужності поля W0, маси деталі m і електромагнітних властивостей матеріалу.

При таких переміщеннях деталі внаслідок неоднорідною кристалічної структури в ній виникають вихрові струми. Вихрові струми обумовлюють магнітне поле і локальні микровихри, які, у свою чергу, нагрівають ділянки навколо кристалітів напружених блоків і неоднорідностей структури металу. Мікроструктура сплаву поліпшується протягом 0,01 ... 1,0 с.

Лабораторні досліди із зразками з сталей 40, У12, ЗОХГСА, 65Г, 70 і інших показали, що для поліпшення їх механічних і технологічних характеристик досить створити імпульсне магнітне поле напруженістю не вище 2000 кА/м. Однак для завершення внутрішніх процесів, пов'язаних з розсіюванням електромагнітної енергії, в матеріалі деталей необхіден час t, який змінюється від 5 до 24 год.

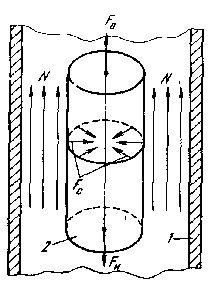

Для інструменту зі швидкорізальних сталей, а також для деталей з конструкційних і легованих сталей тривалість одного циклу магнітної обробки не перевищує 1,0 ... 5,0 с. При цьому в магнітному полі середньої напруженості за період імпульсу 0,5 ... 1,0 с. циліндричний інструмент (або деталь) піддається "гвинтовому стиснення". Схема електродинамічних сил, що діють в порожнині індуктора на тіло деталi показана на рис. 1. В порожнині соленоїда відбувається неодночасне намагнічування маси інструменту. Тому для завершення структурних перетворень II роду, спрямованих на зменшення в ній вільної енергії, необхіден час [6,7].

Рис. 1 — Схема електродинамічних сил, що діють на тіло деталi в імпульсному магнітному полі:

F1 — сила інерції деталi;

F2 — сила впливу магнітного поля на зразок;

F3 — сила, стискаюча тіло деталi;

N — силові лінії магнітного поля:

1 — соленоїд;

2 — деталь.

Теплова енергія W2 після МІО витрачається в зразках на процеси, пов'язані з фазовими перетвореннями 1-го і 2-го роду. В основному ці процеси сприяють усуненню дефектів термообробки деталей.

Практична частина

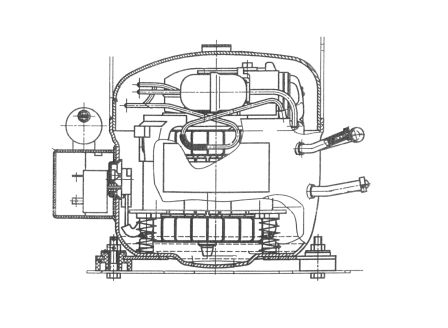

У моїй роботі буде розглянута проблемна деталь із збірки компресора, а саме болт M5, який служить для кріплення внутрішніх елементів компресора. Ця деталь повинна протистояти знакозмінним навантаженням, а так само вібраційній дії протягом тривалого часу, протягом усього терміну дії компресора. Для обробки болтів на заводі використовується термообробка: гарт з подальшим відпуском. Пропонується замінити термообробку на магнітно-імпульсну. Проведемо попереднє порівняння цих двох методів обробки.

Термічна обробка:

* Час 90 хв.;

* Газ 1,5 м^3;

* Зміни в металі:

— зменшує або знімає залишкові напруги;

— підвищує в'язкість;

— зменшує твердість;

— зменшує крихкість сталi

підвищення міцностi, пластичностi.

Магнітно - імпульсна обробка:

* Час 2 хв.;

* Электрич 2 кВт/год. 2хв.;

* Зміни в металі:

— збільшується корозійна стійкість;

— зменшується концентрація напруг;

— підвищується межа витривалості;

— збільшується довговічність;

— відбувається зміцнення.

Рис.2 — Зборка компресора

Провівши аналіз вже існуючих результатів експериментів магнітно-імпульсної обробки можна зробити вибір найбільш істотних результатів, досягнутих цим способом обробки:

* Зміцнення стикового багаторядного заклепувального з'єднання - 280%;

* зменшення концентрації напруг зварних швів на 80%;

* збільшення корозійної стійкості зварних конструкцій трубопроводів на 140%;

* підвищення межі витривалості зварних конструкцій пiдйомного крана на 130%;

* збільшення довговічності канатів D меньш 30мм на 200%.

Для магнітно-імпульсної обробки болта необхідно витримувати такі режими:

* напруга поля;

* час імпульсу;

* кількість циклів;

* полярність.

При цьому очікуються наступні результати:

* збільшення корозійної стійкості на 110%;

* зміцнення на 120%;

* збільшення довговічності на 150%.

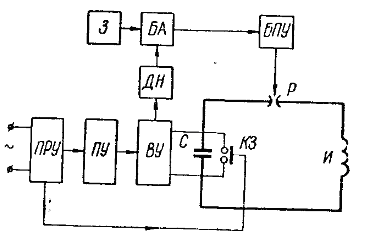

Рис.3 — Функціональна схема МІУ

У якості обладнання для проведення магнітно-імпульсної обробки використовуються магнітно-імпульсні установки. Магнітно-імпульсні установки незалежно від прийнятої схеми і призначення можна розглядати як комплекс, що складається з технологічного й енергетичного устаткування.

Енергетичне устаткування складається з ємнісного накопичувача С; зарядного пристрою, що включає в себе збільшучийю пристрій ( високовольтний трансформатор) ПУ і випрямляючі пристрій ВУ; комутуючі пристрій Р; індуктор; пускорегулювальний пристрій ПРУ; апаратуру і автоматику, що складається з блоку підпалювача пристрою БПУ; блоку автоматики та БА задатчика З; захисного пристрою, що складається з короткозамикача КЗ, блокувань і інших елементів; вимірювальної апаратури, що містить дільник напруги ДН.

Залежно від продуктивності, споживаної енергії, умов роботи і призначення МІУ визначаються схемні і конструктивні рішення окремих комплектуючих елементів і установки в цілому [7,8].

Магнітно-імпульсна обробка здійснюється по наступних схемах:

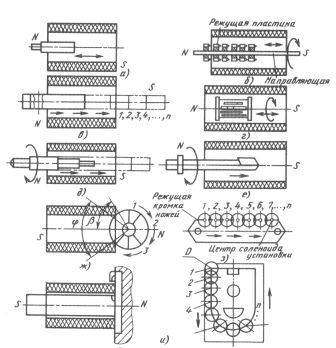

Рис.4 — Схеми магнітної обробки інструменту переносними соленоїдами

установок «Імпульс - Універсал» і УМОИ-70:

а — свердла, фрези, елементи штампа і інший цільний інструмент;

б — ріжучий інструмент, оснащений вставками (пластинами) з твердих сплавів ВК, ТК, ТТК;

в — протяжки, стрічкові пилки і інший інструмент великої довжини;

г — дрібний інструмент масою 0,5 ...50 г. при МІО в контейнерах при вільному переміщенні всередині соленоїда (по 20 ... 100 одиниць);

д — великогабаритний масивний комбінований інструмент для свердління;

е — рушничні і гарматні свердла для глибокого свердління легованих сталей;

ж — дискові пилки та фрези великого діаметра при послідовному перекритті полем ріжучої частини; a — кут соленоїда; 0 — кут послідовного переміщення диска інструменту (1, 2, 3, ... , n);

з — ножі гильотинных або плоско паралельних ножиць при МІО ріжучої частини інструменту в одному напрямку;

i — ріжучі частини збірних і складових штампів (розріз і вид зверху) при МІО замкнутою (по контуру) траєкторії (1, 2, 3,..., n - переміщення центру соленоїда)

Висновок

Таким чином, МІО являє собою комплексний вплив на матеріал магнітострикційних процесів і механічних деформацій, теплових і електромагнітних вихрових потоків, локалізованих в місцях концентрацій магнітного потоку, а також систему процесів, що орієнтують "спін-характеристики" зовнішніх електронів атомів металів прикордонної зони контакту зерен (переобтяженої ділянки кристаллита). В цілому МІО передбачає поєднання електромагнітного і термодинамічного способів управління (у співвідношенні приблизно 1:1) нерівноважної структурою речовини. Причому чим більше фізичних недосконалостей і технологічних неоднорідностей, пов'язаних з процесом виготовлення деталі (інструменту), тим вище ефективність МІО.

Зауваження! При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2011 р. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список літератури:

- Аскинази Б.М. Зміцнення та відновлення деталей електромеханічної обробкою. Л.: Машинобудування, 1977. — 229 с.

- Степанов В.Г., Шаров І.А. Високоенергетичні імпульсні методи обробки металів. Л.: Машинобудування, 1975. — 278 с.

- Білий І.В., Фертик С.М., Хименко Л.Т. Довідник по магнітно-імпульсної обробцi металів. Харків: Вища школа, 1977. — 320 с.

- Гаркунов Д.Н., Суранов Г.І., Коптяева Г.Б. Про природу підвищення iзносостійкості деталей і інструменту магнітною обробкою // Тертя і iзнос, 1982. — № 2.

- Косилова А.Г., Мещеряков Р.К. Довідник технолога-машинобудівника. Т. 1 — 2, М.: Машинобудування. Т.1, 1985. — 992 с.; Т.2, 1985. — 495 с.

- Єсін А.П., Самойлик В.І. Магніто-імпульсна обробка металів. — НИИМАШ. Вип. 14 (108)

- Малигін Б.В. Магнітне зміцнення інструмента і деталей машин / 112 с. Машинобудування 1989.

- Воробйова Г.А., Iводитов О.М., Сизов А.М. Про структурні перетворення в металах і сплавах під впливом імпульсної обробки //АН СРСР. Метали. — 1991.

- Дураченко О.М., Малиночка Є.Я. Вплив імпульсної обробки на релаксаційні спектри аморфних сплавів на основі заліза і нікелю / АН СРСР. Метали. — 1985. — № 6.

На початок сторінки

|