| | UKR

| | UKR | | ENG

| | ENG

Аналіз аварійних режимів технологічного процесу провітрювання тупикових виробіток

Система автоматичного управління безпекою ведення гірничих робіт в тупикових виробітках

Для сучасних вугільних шахт безпека ведення гірничих робіт має першорядне значення. Своєчасне попередження аварійних ситуацій та недопущення їх подальшого розвитку є найважливішою задачею системи управління безпекою гірничого підприємства. Подібна система повинна забезпечувати всебічний багатофакторний контроль [1] технологічних параметрів процесу провітрювання.

Найбільшу загрозу безпеки ведення гірничих робіт і забезпечення охорони праці представляють підземні пожежі і вибухи метану. Тупикові вибої є найбільш небезпечною ланкою мережі підземних виробіток шахт Україні. У 1971-1999 рр. в тупикових виробітках зареєстровано 36 вибухів (40% від загального числа) і 102 випадки спалахів і горіння метану. Встановлено, що основними причинами утворення небезпечного середовища були порушення провітрювання (44%), місцеві скупчення метану (22%) і недостатня витрата повітря (17%), а джерелами запалювання – вибухові роботи (70%), фрикційне іскріння (20%) і електрообладнання (4%) [2]. У 1991-1998 рр. на вугільних шахтах сталося 138 ендогенних пожеж і 461 екзогенна пожежа [3].

В даний час рівень аварійності та виробничого травматизму на вугільних підприємствах залишається досить високим, незважаючи на його деяке зниження за останні кілька років. Звідси випливає, що сучасні засоби контролю і управління процесом провітрювання не завжди забезпечують надійний та ефективний захист.

Таким чином, найважливішим напрямом у сфері автоматизації технологічних процесів у вугільній промисловості є створення комплексних загальношахтних систем управління для забезпечення оперативного прийняття оптимальних керуючих рішень на різних ієрархічних рівнях, прогнозу розвитку небезпечних ситуацій, підтримання раціонального режиму роботи контрольованих об'єктів, скорочення вимушених простоїв обладнання та підвищення рівня безпеки ведення гірничих робіт.

Метою магістерської роботи є розробка системи комплексної безпеки ведення гірничих робіт у тупикових виробітках, що забезпечує контроль параметрів процесу провітрювання, газовий та протипожежний захист.

Задачі магістерської роботи:

дослідження характеристик і особливостей технологічного процесу провітрювання тупикових виробіток у нормальних та аварійних режимах;

аналіз досліджень і розробок у сфері створення систем комплексної безпеки ведення гірничих робіт;

оцінка ефективності функціонування існуючих систем газового та протипожежного захисту;

формування вимог до розроблювальної системи безпеки з урахуванням виявлених недоліків систем, що застосовуються;

розробка технічних рішень для системи комплексної безпеки ведення гірничих робіт з урахуванням пред'явлених вимог.

Для гірничодобувних підприємств України проблема підвищення ефективності боротьби з підземними пожежами та вибухами метану набуває особливої актуальності у зв'язку з постійним ускладненням гірничо-геологічних умов, розробкою глибоких горизонтів, зростанням енергоозброєності шахт і механізацією виробничих процесів. Таким чином, інтенсифікація гірничих робіт, з одного боку, і відсутність системного підходу до забезпечення протиаварійного захисту, з іншого боку, підвищують імовірність виникнення небезпечних ситуацій у разі збереження колишнього рівня безпеки.

Безпека ведення гірничих робіт безпосередньо залежить від надійності методів прогнозу аварійних ситуацій та ефективності способів їх попередження. В даний час в гірничодобувній галузі відсутня стійка тенденція до зниження аварій на шахтах, що потребує вдосконалення системи управління безпекою та охороною праці на підприємстві.

Умови утворення вибухонебезпечного метаноповітряного середовища у виробітках вугільних шахт носять імовірнісний характер і залежать від кількості метану, що виділяється з вуглепородного масиву і гірничої маси, яка транспортується. Для займання метаноповітряного середовища необхідне одночасне виконання двох умов:

наявність в тупиковій виробітці небезпечної концентрації метану (5-15%);

наявність джерела електричної іскри, дуги або надмірного нагрівання елементів електрообладнання.

У загальному випадку імовірність виникнення вибуху метану у виробітці Рв дорівнює добутку імовірностей виконання перелічених умов:

|

(1) |

где Рм – імовірність виділення метану в небезпечній концентрації; Ре – імовірність порушення нормального режиму роботи електрообладнання.

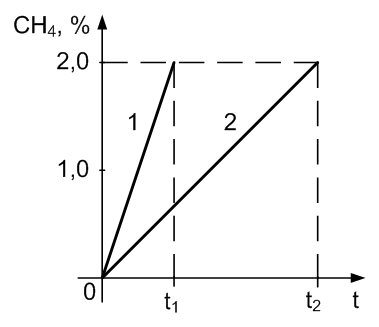

Швидкість збільшення кількості метану у виробітці також носить імовірнісний характер (рисунок 1). У залежності від гірничо-геологічних умов та ряду інших факторів концентрація метану може змінюватися з різним градієнтом наростання. Тому для підтримання на високому рівні безпеки ведення гірничих робіт необхідною умовою є застосування швидкодіючої апаратури контролю.

Рисунок 1 – Лінеаризовані графіки інтенсивності наростання концентрації метану в тупиковій виробітці

Підземні пожежі в шахтах бувають ендогенного і екзогенного походження.

Причиною виникнення ендогенних пожеж є самонагрівання і подальше самозаймання вугілля, що відбувається внаслідок його окислення в результаті адсорбції кисню. Ендогенні пожежі виникають і розвиваються повільно, що забезпечує можливість їх своєчасного виявлення та нейтралізації.

Причинами виникнення екзогенних пожеж є контакт горючого матеріалу з відкритим полум'ям, запалення і вибух метану, буровибухові роботи, електричні та механічні іскри, перегрів електродвигунів, короткі замикання в з'єднувальних кабелях та електроустаткуванні. Екзогенні пожежі виникають та поширюються швидко, особливо у виробітках з інтенсивним провітрюванням. При відсутності спеціалізованих засобів боротьби з ними і несвоєчасному гасінні вони переростають у великі, розвинені пожежі, на ліквідацію яких потрібні значні кошти і час.

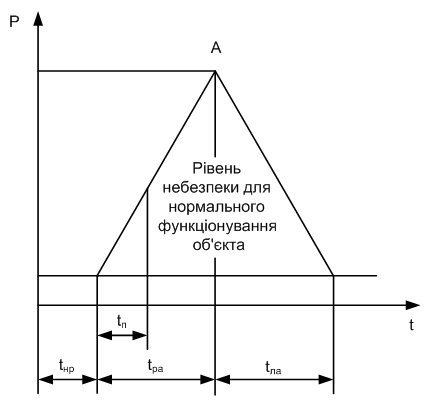

Узагальнено якісна характеристика розвитку аварії представлена на рисунку 2 [1].

Рисунок 2 – Якісна картина розвитку аварії

На рисунку 2 позначено:

tнр – час нормального функціонування об'єкта;

tп – час погіршення стану об'єкта;

tра – період розвитку аварії;

tла – період ліквідації аварії;

А – точка критичного стану об'єкта.

У загальному вигляді імовірність виникнення найбільш небезпечної ситуації Рн може бути представлена функціоналом, який враховує безліч критеріальних параметрів [1]:

|

(2) |

где fi – імовірність появи i-тої ситуації; m – кількість небезпечних ситуацій; Pj – імовірність появи j-го параметра небезпеки; N – кількість параметрів небезпеки.

З (2) випливає, що система прогнозування повинна реагувати на відхилення значень контрольованих параметрів та зміну характеристик об'єкта щодо заданих критеріїв з метою прийняття об'єктивних управлінських рішень при реалізації функцій газового та протипожежного захисту.

Починаючи з 70-х років минулого століття, в розвинених вугледобувних країнах почалося створення і впровадження автоматизованих систем аерогазового контролю та управління гірничим виробництвом. Перший зразок такої системи був представлений англійськими фахівцями на Міжнародній науково-практичній конференції з безпеки гірничих робіт у гірничодобувній промисловості, яка проходила в 1971 р. у м. Донецьк.

Застосування системи управління та моніторингу стану технологічного обладнання та параметрів аерогазового середовища, розробленої фірмами «Trolex Ltd» і «Continental Conveyor Ltd» (Великобританія), на шахтах Великобританії вже протягом 20 років виключило виникнення великих аварій, пов'язаних з пожежами та вибухами.

Аналогічні системи були створені в багатьох інших країнах: в Іспанії – система RELIF-2000, у Німеччині – SIWA-2000, у Польщі – система фірми EMAG, в Китаї – японсько-китайська система моніторингу CONSPEC [4].

У Росії для підтримання високого рівня безпеки ведення підземних гірничих робіт у даний час використовуються шахтні інформаційно-керуючі системи (ШІКС).

Основу ШІКС, що застосовуються, складають комп'ютеризовані багатофункціональні системи контролю та управління вітчизняного та зарубіжного виробництва, основними з яких є:

система газоаналітична шахтна багатофункціональна «Мікон 1Р» (м. Єкатеринбург, Росія);

автоматизована система диспетчерського контролю та управління АСКУ, побудована на базі апаратури фірми «Davis Derby» (Великобританія);

апаратура «ГРАНЧ» виробництва науково-виробничої фірми «ГРАНЧ» (м. Новосибірськ, Росія) [5].

В даний час на шахтах України широко застосовуються пристрої, які лише частково дозволяють контролювати стан рудничного середовища і устаткування. Існуюча апаратура не забезпечує в повному обсязі контроль і управління безпекою ведення гірничих робіт, що не дозволяє комплексно вирішувати задачу підвищення рівня безпеки.

Для автоматичного безперервного контролю складу рудничної атмосфери широко застосовуються стаціонарні аналізатори метану (АТ1-1, АТ3-1, АТБ) та оксиду вуглецю (ДОВ, «Сигма-СО-В»).

Датчики метану, у яких в якості первинних вимірювальних перетворювачів використовуються термокаталітичні сенсори (АТ1-1, АТ3-1), незважаючи на певні недоліки, зберігають свою пріоритетність і в перспективі, на що вказує передовий вітчизняний і світовий досвід розвитку аналітичного приладобудування [6].

Однак, застосування аналізатора метану термокаталітичного швидкодіючого АТБ є недоцільним внаслідок низької завадостійкості і частих помилкових спрацьовувань. Застосування даного пристрою призводить до вимушених простоїв обладнання і необґрунтованих економічних витрат [7].

Для контролю швидкості та напрямку руху повітря в гірничих виробітках застосовуються вимірювачі ВШНП. Для контролю та управління провітрюванням у тупикових вибоях використовується апаратура АПТВ, АКТВ, АЗВТ. Телемеханічне управління вентиляторами місцевого провітрювання (ВМП) та груповими апаратами здійснюється за допомогою пристрою телекерування і телесигналізації «Вітер-1М».

У 1998 р. Макіївським науково-дослідним інститутом спільно з Донецьким національним технічним університетом був розроблений апаратно-програмний комплекс КАГІ, який в даний момент експлуатується на 69 шахтах. Комплекс призначений для представлення та обробки інформації про аерогазову обстановку в гірничих виробітках шахт.

З 2002 р. науково-дослідними інститутами вугільної галузі нашої країни ведуться роботи із створення автоматизованої системи протиаварійного захисту шахт (АСПАЗШ). Однак, до теперішнього часу виготовлені лише дослідні зразки пристрою протипожежного контролю гірничошахтного обладнання типу ППК і пристрою системи контролю подачі повітря та температурних режимів у виробітках шахт типу СКПТ, які є окремими елементами системи внутрішньошахтної безпеки.

Кілька років тому ДП «Петровський завод вугільного машинобудування» придбало новітню технологію фірми «Continental Conveyor Ltd» для створення та серійного виробництва уніфікованої телекомунікаційної автоматизованої протиаварійної системи УТАС. Проектувальниками та фахівцями заводу дана ліцензійна технологія була допрацьована з урахуванням особливостей вуглевидобутку в Україні та адаптована до місцевих умов.

Система УТАС призначена для забезпечення комплексної безпеки шахт шляхом контролю стану рудничного середовища у виробітках, автоматизованого управління машинами і технологічними комплексами та передачі даних про стан контрольованих параметрів і об'єктів диспетчеру [4].

В даний час для гасіння підземних пожеж в шахтах використовують водяні, пінні чи порошкові засоби пожежогасіння, які, у свою чергу, є неефективними, тому що призводять до псування електрообладнання та електроустановок.

Одним з найбільш перспективних і раціональних способів попередження, локалізації та гасіння пожеж є інертизація атмосфери аварійної ділянки, яка полягає в штучному зниженні концентрації кисню в атмосфері гірничих виробіток шляхом подачі інертного газу. Інертизація рудничного середовища дозволяє запобігти вибухів газоповітряної суміші на аварійній ділянці, прискорити охолодження високотемпературної зони до безпечного рівня та припинити горіння.

На оснащенні гірничорятувальних частин найбільш розвинених вуглевидобувних країн знаходяться генератори інертних газів на основі турбореактивних двигунів, кріогенні азотні і балонні вуглекислотні газифікаційні установки. Цим технічним засобам притаманні такі недоліки, як висока вартість вихідних компонентів, складність та небезпека їх транспортування, недостатня продуктивність. Одним з перспективних шляхів їх подолання є реалізація сучасних технологій отримання азоту з повітря за допомогою газороздільних мембран.

В силу технічної складності і відсутності конструкторського досвіду сучасні установки азотного пожежогасіння виготовлені в наземному, а не підземному виконанні. Для подачі азоту в шахту такі газороздільні системи повинні бути підключені до вентиляційного трубопроводу або до спеціальної свердловини для доставки газу до аварійної ділянки.

Для локалізації аварійних ділянок в мережі гірничих виробіток використовуються протипожежні дверні комплекси, що дозволяють ізолювати пожежу в замкнутому об'ємі і знизити інтенсивність її розвитку. Відповідно до чинних нормативних документів ізолюючі перемички зводять на свіжому та вихідному повітряних струменях. Після їх зведення проводять подачу азоту на аварійну ділянку.

Процес виникнення підземної пожежі та її ліквідації за допомогою установки азотного пожежогасіння представлений на рисунку 3.

Рисунок 3 – Процес виникнення та гасіння пожежі в тупиковій виробітці шахти

(Параметри анімації: роздільна здатність – 708х538 пікселів, обсяг – 111 КБ, кількість кадрів – 8, кількість циклів повторення – 10)

Не дивлячись на доцільність застосування мембранних газороздільних комплексів при ліквідації підземних пожеж, перші спроби їх використання не забезпечили очікуваних результатів. Причинами цього є невідповідність оперативних можливостей нової техніки використовуваним тактичним прийомам і деякі технічні недоробки, що допустили проектувальники установок [8].

В останні роки поряд з комплексами пожежогасіння на основі мембранної технології використовуються установки типу АГУ (АГУ-2М, АГУ-8К), САГ-100/20, ПГА-3/1,6, ПГХКА-0,1-0,9/1,6.

На шахтах передових вугледобувних країн використовуються засоби і програми технологічного моніторингу, інформаційно-комп'ютерні технології контролю і управління виробництвом та безпекою праці з ціллю забезпечення прийняття оптимальних рішень на різних організаційних рівнях. Однак, висока вартість закордонних систем виключає можливість їх широкого застосування на шахтах України. Тому в даний час актуальною задачею є створення комплексної системи протиаварійного захисту, що реалізує концепцію безпечного ведення гірничих робіт [1].

Одним з найбільш перспективних напрямів у цій сфері є використання сучасних інформаційних технологій для створення інтелектуальних систем безпечного ведення гірничих робіт, що дозволяють об'єктивно оцінити і спрогнозувати розвиток аварійної ситуації.

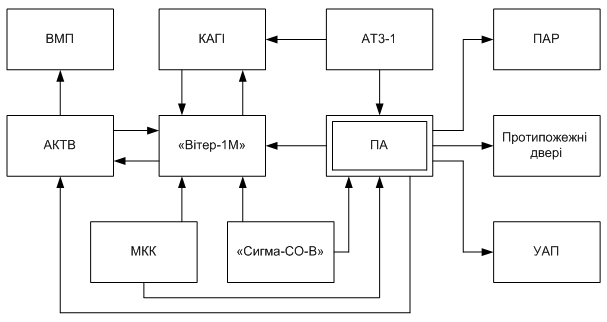

На рисунку 4 представлена структура розробленої системи автоматичного управління безпекою ведення гірничих робіт у тупиковій виробітці, призначеної для контролю параметрів процесу провітрювання, газового та протипожежного захисту.

Рисунок 4 – Структура системи автоматичного управління безпекою ведення гірничих робіт

Безперервний автоматичний контроль параметрів шахтної атмосфери здійснюється датчиком метану АТ3-1 і датчиком оксиду вуглецю «Сигма-СО-В», а вимірювання значень робочих параметрів ВМП – апаратурою АКТВ. Управління ВМП реалізується апаратурою АКТВ спільно з пристроєм телемеханіки «Вітер-1М».

Для розгазування виробітки в разі надмірного метановиділення відповідно до Правил безпеки [9] застосовується спеціальний пристрій автоматичного розгазування (ПАР), що представляє собою патрубок з поперечним перерізом круглої або прямокутної форми з клапаном, що регулює витрату повітря в забої.

Для ліквідації підземних пожеж використовується мембранна установка автоматичного азотного пожежогасіння (УАП), що представляє собою високотехнологічний комплекс з отримання азоту із повітря [10]. Основними вузлами установки є компресорний блок, блок підготовки повітря, газороздільний блок і система управління. Газороздільний блок складається із спеціальних модулів, що виробляють з атмосферного повітря азот необхідної чистоти. Принцип роботи мембранних систем заснований на різниці в швидкості проникнення компонентів газу через речовину мембрани. Рушійною силою поділу газів є різниця парціальних тисків на різних сторонах мембрани.

Контроль положення протипожежних дверей, що перешкоджають поширенню полум'я в інші виробітки і виконують роль перемичок для ізоляції аварійної простору, здійснюється магнітокерованими контактами (МКК).

Для диспетчерського контролю процесу провітрювання тупикової виробітки застосовується апаратно-програмний комплекс КАГІ, що забезпечує обробку, аналіз і візуалізацію інформації про контрольовані параметри.

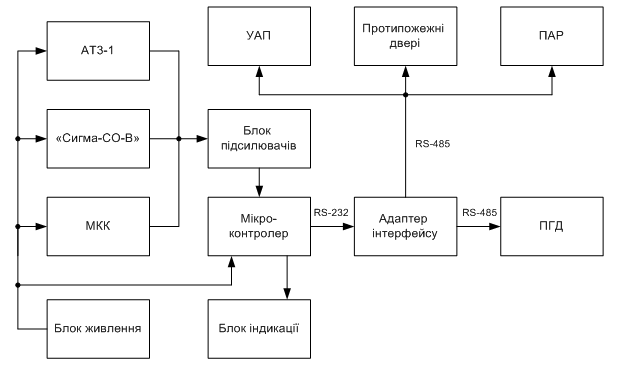

Управління засобами газового та протипожежного захисту здійснюється розробленим пристроєм автоматизації (ПА), структурна схема якого представлена на рисунку 5.

Рисунок 5 – Структурна схема пристрою автоматизації процесу провітрювання

Сигнали від датчика метану АТ3-1, датчика оксиду вуглецю «Сигма-СО-В» і магнітних датчиків положення протипожежних дверей МКК через блок підсилювачів надходять на мікроконтролер для порівняння з уставками спрацьовування апаратури газового та протипожежного захисту. Мікроконтролер виконує обробку отриманих даних та у випадку виникнення аварійної ситуації, пов'язаної зі збільшенням концентрації метану або оксиду вуглецю до гранично допустимих значень, формує керуючі команди на технологічні установки системи автоматизації.

Інформація про контрольовані параметри процесу провітрювання та режим роботи технологічного комплексу виробітки відображається за допомогою блоку індикації.

Для перетворення інтерфейсу RS-232, що використовується мікроконтролером, в інтерфейс RS-485 застосовується спеціальний адаптер інтерфейсу, що дозволяє підвищити технічні характеристики пристрою автоматизації та завадостійкість каналів зв'язку.

За допомогою адаптера інтерфейсу інформація про контрольовані параметри та дані про роботу технологічних засобів захисту від мікроконтролера передаються на пульт гірничого диспетчера (ПГД).

Таким чином, застосування розробленої системи управління підвищує ефективність, надійність і безпеку ведення гірничих робіт, забезпечує прогнозування і попередження аварійних ситуацій, а також оперативне прийняття заходів щодо їх ліквідації.

На сьогоднішній день для гірничої промисловості України найбільш важливою проблемою є організація безпечного ведення робіт і охорони праці шляхом створення систем раннього попередження аварій, орієнтованих на запобігання та ліквідацію підземних пожеж і вибухів метану.

В даний час першорядне значення набувають проблеми комплексного оснащення шахт безперервно діючими засобами газового та протипожежного захисту, що дозволяють організувати ефективну роботу системи провітрювання.

Розроблена система управління безпекою в значній мірі збільшує ефективність прогнозування і попередження розвитку аварійних ситуацій у тупикових виробітках вугільних шахт, пов'язаних з підземними пожежами та вибухами метану, підвищує рівень безпеки ведення гірничих робіт та охорони праці на підприємстві.

Примітка. На момент написання даного реферату магістерська робота ще не завершена. Остаточне завершення – грудень 2011 р. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Научные основы автоматизации в угольной промышленности: опыт и перспективы развития: монография / В.Г. Курносов, В.И. Силаев; Международный институт независимых педагогических исследований МИНПИ-ЮНЕСКО, ОАО «АВТОМАТГОРМАШ им. В.А. Антипова». – Донецк: изд-во «Вебер» (Донецкое отделение), 2009. – 422 с.

Бусыгин К.К., Кошман А.В. Повышение эффективности аэрогазового контроля в тупиковых выработках // Уголь Украины. – 2001. – №7. – с. 34-36

Азаров С.И. Анализ риска при пожаре в угольной шахте // Уголь Украины. – 2001. – №2-3. – с. 43-45

Шульга Ю.И., Здановский В.Г., Кривцов Н.В., Игнатович Н.В. Системы безопасности шахт Украины, их возможности и перспективы. – Электронный ресурс. – Режим доступа: http://www.nbuv.gov.ua/portal/soc_gum/pop/2010_18/2010_18/opr1.pdf

Червяков А.Е. Мониторинг и оперативное прогнозирование аэрогазового режима на очистных участках угольных шахт. – Электронный ресурс. – Режим доступа: http://www.giab-online.ru/files/Data/2008/1/5_CHervyakov.pdf

Медведев В.Н., Типоченков С.Ф., Бебинов В.А. Виртуальная модель термокаталитических и термокондуктометрических сенсоров шахтных метанометров. – Электронный ресурс. – Режим доступа: http://www.nbuv.gov.ua/portal/natural/szsb/2009_1/Medvedev.pdf

Голинько В.И., Котляров А.К. Повышение быстродействия термокаталитических анализаторов метана. – Электронный ресурс. – Режим доступа: http://www.nbuv.gov.ua/portal/natural/Nvngu/2009_12/Golinko.pdf

Костенко В.К., Булгаков Ю.Ф., Костенко Т.В., Сулковский Ю. Совершенствование технологии тушения азотом подземных пожаров в труднодоступных местах. – Электронный ресурс. – Режим доступа: http://elibrary.ru/download/58785836.pdf

Правила безпеки у вугільних шахтах. ДНАОП 1.1.30-1.01-00. – Киев, 2001. – 484 с.

Мембранные азотные установки и станции. Каталог продукции компании «Грасис». – Электронный ресурс. – Режим доступа: http://www.grasys.ru/upload/iblock/65e/membrane_2.pdf

© Красюкова Н.О., ДонНТУ