Бєзе Володимир Ігорович

Факультет комп'ютерних наук і технологій

Кафедра автоматизованих систем управління

Спеціальність «Інформаційні управляючі системи і технологіі»

Підсистема оптимізації маршрутів навантажувачів в умовах складу ЗАТ «ВО «КОНТІ»

Керівник: к.т.н., доц. Телятніков Олександр Олеговіч

Підсистема оптимізації маршрутів навантажувачів в умовах складу ЗАТ «ВО «КОНТІ»

Введення

Завдання визначення прийнятного варіанту розміщення товарів на складі не є новою для торгівлі і системи матеріально-технічного постачання. Суть її полягає у визначенні оптимальних місць зберігання товару.

Розробка рішень, спрямованих на оптимізацію розміщення товарів на складі, проводиться у два етапи.

На першому етапі буде потрібно зібрати дані про товари, визначити перелік оптимальних для цього асортименту місць зберігання, а також розрахувати необхідну кількість місць зберігання. При складанні загальної планування складу доцільно враховувати прогнози щодо асортименту, обсягів продажів того чи іншого товару, збільшення запасів сезонних товарів.

На підставі розрахованої кількості місць зберігання, а також з урахуванням використовуваної технології обробки вантажу, визначаються типи та кількість стелажів, складається докладний план приміщень з розміщенням стелажів та піддонів.

На другому етапі необхідно розробити алгоритм розміщення товарів на складі, який дозволить:

- забезпечити зберігання товарів з дотриманням необхідних умов зберігання і доступу персоналу;

- скоротити час на відбір товару;

- скоротити дистанції проходження навантажувачів по зонах у процесі відбору;

- скоротити сумарні дистанції проходження товарів по складу;

- забезпечити рівномірне навантаження на технологічні зони і персонал складу;

- скоротити черги в технологічних операціях.

Як правило, на складах, що використовують автоматизовану систему управління, не проводиться жорстка прив'язка найменувань товарів до місць зберігання. Практикується динамічне розміщення, згідно з яким система управління складом вибирає клітинку.

Визначення правил збереження в інформаційній системі виконується шляхом вказівки для найменування товару параметрів «режим зберігання » і «область». Ці ж параметри встановлюються і в комірках. Таким чином, осередки для розміщення одиниці зберігання визначаються при повному збігу даних параметрів. Для одиниці зберігання може бути задана штатна, позаштатна і критична область розміщення. При неможливості розміщення у штатні місця зберігання система намагається розмістити у позаштатні, а потім у критичні місця зберігання.

Типові характеристики, що визначаються для осередків складу і розміщуються товарів:

1. Вагові характеристики. Вантаж може підрозділятися на важкий (який перевищує за вагою стандартний показник) і стандартний. Для важких вантажів може бути виділена певна зона, обладнана стелажами підвищеної вантажопідйомності, чи осередку підлогового зберігання, що дозволить скоротити витрати на оснащення складу стелажним обладнанням.

2. Вантажоодержувач. Для складу має сенс фізично розділяти зберігання вантажів, що належать різним одержувачам. У цьому випадку осередки на складі об'єднуються в області для тимчасового розміщення вантажу лише певного вантажоодержувача, де товари від різних постачальників консолідуються для подальшої відправки. При зміні параметрів вантажообігу можливе скорочення або збільшення заданих областей.

3. Оборотність, ліквідність, частота звернення. З метою мінімізації сумарних пересувань персоналу по складу може проводитися розміщення груп товарів з більш високими показниками ближче до виходу з зони і на нижніх ярусах зберігання, відбір з яких ведеться без використання допоміжних інструментів і техніки. Проводиться регулярний аналіз оборотності, ліквідності, частоти обертання кожного найменування, актуалізуються відповідні характеристики товарів у системі управління складом.

Основні принципи раціонального транспортування всередині складу, що забезпечують ефективну вантажопереробку, зводиться до наступного:

- транспортування вантажів повинна проходити за наскрізними «прямоточним» маршрутами;

- застосування універсального обладнання, що скорочує загальний парк підйомно-транспортних засобів;

- ефективні алгоритм побудови оптимальних маршрутів для підйомно-транспортних засобів.

Критеріями оптимізації такого завдання є:

- мінімальна відстань перевезення товару;

- вибір найближчого навантажувача до місця відвантаження.

Актуальність

Розроблено різні методи, що пропонують вирішувати цю задачу, однак вона актуальна, тому що на даний момент розміщення товару не ідеально і іноді займає багато часу.

Практична цінність

Розміщення товарів на складі грає ключову роль в оптимізації складських процесів. Від того, як товар розміщений на складі, залежить і збереження його якості, і швидкість відбору.

Огляд досліджень по темі

Для всіх типів складів можна виділити деякі загальні принципи і методи оптимізації:

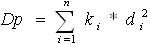

- стосовно до складу правило Парето звучатиме таким чином: 80% вантажообігу дають 20% товарів. Для виявлення цих 20% проводиться АВС-аналіз (малюнок 1). Суть його полягає у тому, що підраховується загальна кількість проданого товару кожного виду за досить тривалий період часу (квартал, півроку чи рік). Потім створюється ранжируваний список, у верхній частині якого перераховується найбільш ходовий товар, а у нижній - найменш затребуваний. Близько 80% сумарного вантажообігу дасть верхня частина списку, сумарна кількість номенклатурних позицій у якої складе приблизно 20% від усієї номенклатури. Ці 20% товарів треба розмістити або ближче до входу, або ближче до зони комплектації, якщо така є. Сума всіх творів (1) дасть кількість переміщень (у метрах), яке необхідно виконати з укладання вантажу на зберігання та отборке, при розміщенні у відповід ¬ но до правилом Парето.

; (1)

; (1)

де Dp - кількість переміщень;

ki - кількість грузопакетов асортиментної позиції;

di - відстань від місця розташування до зони приймання та відпуску.

- на будь-якому складі слід використовувати систему адресного зберігання товарів. У кожного місцезнаходження товарів, чим-небудь відрізняється від сусіднього, повинен бути свою адресу (наприклад, ряд 01, ярус 03, осередок 08 або коротко 01-03-08). Ця система повинна знайти відображення в корпоративній інформаційній системі (КІС) та / або складських картках товарів.

- також на будь-якому складі слід розробити оптимальний маршрут руху по складу при постановці товару на зберігання і підборі замовлення або виробити порядок руху по складу. Ці дані бажано відобразити в КІС. Можна використовувати відбірний лист, позиції в якому розставлені відповідно до порядку обходу.

Малюнок 1 - Розміщення товарів на стелажах зони зберігання в залежності від частоти відбору (угруповання проведена АВС-методом)

Дані методи використовуються часто для вирішення завдання розвезення товарів, але їх використання не завжди може дати кращі результати. Тому будемо використовувати метод Кларка-Райта, який відноситься до числа наближених, ітераційних методів і призначається для комп'ютерного розв'язання задачі розвезення.

Основні результати

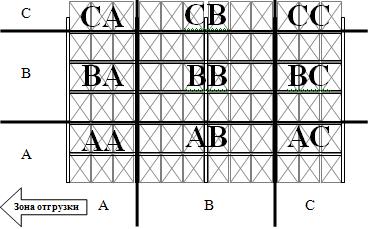

Є n пунктів відвантаження в яких зосереджені товари, що надійшли, їх найменування Nm1,…,Nmn і кількість A1,…,An. І є m * k * p ячейки B1,1,1,…,Bm,k,p для розміщення товару. Також є два типи навантажувачів, перший тип може розміщувати товари на висоту 1,…,p1, а другий на висоту 1,…,p. Також відомо місце знаходження кожного навантажувача на складі Mj,o, j=1,…,m+n;o=1,…k. Необхідно скласти план розміщення товару на складі.

Визначимо для кожної зони відвантаження, які місця розміщення призначені для товарів, що надійшли (малюнок 2), та методом Кларка-Райта отримаємо маршрути.

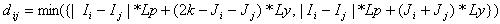

Для розрахунку відстаней між обраними місцями dij, i=1,…,m, використовується формула (2):

, (2)

, (2)

де Ii, Ij – номер стелажа місць i і j; Ji, Jj – номер ячейки місць i і j; Lp – відстань отвору між стелажами; Ly - ширина вічка; k - кількість осередків в стелаже.

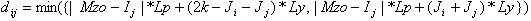

Для розрахунку відстаней від зони відвантаження dij, i=0, використовується формула (3):

, (3)

, (3)

де Mzo – номер стелажа, напроти якого знаходиться зона відвантаження.

Малюнок 2 - Маршрути

Є два способи перевезення вантажів радіальний маршрут «А» і кільцевий маршрут «В» (малюнок 2). Різниця між маршрутом «А» і «В»(4), називається метровий виграш.

sij = (2d01 + 2d02)-( d01 + d02 + d12)=d01 + d02 – d12 (4)

За формулою (5) розраховуються метрові виграші sij.

sij = d0i + d0j – dij (5)

Отримані значення заносяться в таблицю 1, де представлені відстані між пунктами dij (права верхня частина матриці) і метрові виграші sij (ліва нижня частина матриці).

Таблиця 1 - Матриця відстаней і метрових виграшів

| Матриця відстаней між пунктами (dij) | ||||||

| Матриця метрових виграшів (sij) | 0 | d01 | d02 | d03 | … | d0r |

| d10 | 1 | d12 | d13 | … | d1r | |

| d20 | d21 | 2 | d23 | … | d2r | |

| s30 | s31 | s32 | 3 | … | d3r | |

| … | … | … | … | … | … | |

| sr0 | sr1 | sr2 | sr3 | … | r | |

Покроковий опис алгоритму Кларка-Райта:

Крок 1. На матриці кілометрових виграшів знаходимо клітинку (i*, j*) з максимальним метровим виграшем Smax:

, (6)

, (6)

При цьому повинні дотримуватися наступні три умови:

1) пункти i* і j* не входять до складу одного і того ж маршруту;

2) пункти i* і j* є початковим та / або кінцевим пунктом тих маршрутів, до складу яких вони входять;

3) ячейка (i*, j*) не заблокована (тобто розглядалася на попередніх кроках алгоритму).

Якщо вдалося знайти таку комірку, яка задовольняє трьом зазначеним умовам, то перехід до кроку 2. Якщо не вдалося, то перехід до кроку 6.

Крок 2. Маршрут, до складу якого входить пункт i*, позначимо як маршрут 1. Відповідно, маршрут, до складу якого входить пункт j*, позначимо як маршрут 2. Введемо такі умовні позначення:

N = {1, 2, …, k} – безліч місць;  – підмножина пунктів, що входять до складу маршруту 1;

– підмножина пунктів, що входять до складу маршруту 1;  – підмножина пунктів, що входять до складу маршруту 2.

– підмножина пунктів, що входять до складу маршруту 2.

Очевидно, що  (згідно кроку 1, умова 1).

(згідно кроку 1, умова 1).

Розрахуємо сумарний обсяг перевезень по маршрутах 1 і 2:

и

и  , (7)

, (7)

де ql – попит k-го місця (1 - розмістити вантаж, -1 - вилучити вантаж).

Крок 3. Перевіримо на виконання наступне умова:

q1 + q2 = 0 (8)

Якщо умова виконується, то перехід до кроку 4, якщо ні - до кроку 5.

Крок 4. Виробляємо об'єднання маршрутів 1 і 2 у один загальний кільцевий маршрут X. Будемо вважати, що пункт i* є кінцевим пунктом маршруту 1, а пункт j* - початковим пунктом маршруту 2.

Крок 5. Повторюємо кроки 1-4 до тих пір, поки при чергове повторення не вдасться знайти Smax, який задовольняє трьом умовам з кроку 1.

Після виконання алгоритму знаходяться маршрути пересування (малюнок 3). Потім між навантажувачами розподіляються знайдені маршрути і заносяться їм в чергу.

Малюнок 3 – Місця розміщення товарів

Висновок

У порівнянні з повним перебором похибка рішення даним методом не перевершує в середньому 5-10%. Достоїнствами методу є його простота, надійність і гнучкість, що дозволяє враховувати цілий ряд додаткових факторів, що впливають на кінцеве рішення задачі, але самим головним достоїнством є його висока швидкість знаходження маршрутів.

Література

- Линдерс М. Р., Фирон Х. Е. Управление снабжением и запасами: Логистика [Текст] : пер. с англ. - СПб.: Полигон, 1999

- Оптимизация размещения товара в распределительном центре [Электронный ресурс]. - Режим доступа: http://www.axelot.ru...

- Разработка системы складирования центре [Электронный ресурс]. - Режим доступа: http://virgos.ru...

- Tuning a Parametric Clarke-Wright Heuristic via a Genetic Algorithm [Электронный ресурс]. - Режим доступа: http://citeseerx.ist.psu.edu...

- АЛГОРИТМЫ РЕШЕНИЯ ТРАНСПОРТНЫХ, СЕТЕВЫХ ЗАДАЧ И ЗАДАЧ О НАЗНАЧЕНИИ [Электронный ресурс]. - Режим доступа: http://www.agta.ru...

- Clarke & Wright's Savings Algorithm [Электронный ресурс]. - Режим доступа: http://www.hha.dk...

- Задача о кратчайших путях [Электронный ресурс]. - Режим доступа: http://algolist.manual.ru...

- Оптимизация размещения товара на складе фармдистрибьютора [Электронный ресурс]. - Режим доступа: http://www.lobanov-logist.ru...

- Маршрутизація транспортних перевезень методом Кларка-Райта і її автоматизація в MS Excel [Электронный ресурс]. - Режим доступа: http://studentbank.ru...

- Оптимальное размещение ресурсов на складе [Электронный ресурс]. - Режим доступа: http://edu.dvgups.ru...

При написанні даного реферату магістерська робота ще не завершена. Дата завершення роботи грудень 2011 р. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його наукового керівника після вказаної дати.