Фізико - металургійний факультет

Спеціальність: Обробка металів тиском

Метою магістерської роботи є: розробка математичної моделі процесу прокатки в стані Стеккеля, розробка нових схем прокатки в станах Стеккеля різних компановок; оцінка доцільності використання третьої пічної моталки в стані Стеккеля.

Листові реверсивні прокатні стани з моталками в печах, розташованих з передньої і задньої сторони кліті, називають по імені їх творця станами Стеккеля. Наявність підігріваючих печей з моталками на одноклітьвому реверсивному стані при прокатці тонких і довгих смуг дозволило вирішити два головні завдання: зберегти температуру прокатки в необхідному досить вузькому діапазоні та не передбачати раскатні поля (рольганги) великої довжини.

Усього налічується 3 покоління станів Стеккеля. Перше покоління станів мало ряд недоліків, таких, як підстивання решт смуг, збільшений угар металу, поздовжня різнотовщинність смуги і погана якість поверхні, в слідстві чого в 60х роках ці стани будувати перестали.

Друге покоління з'явилося в 1984 році, науково - технічний прогрес відновив інтерес до цих станів, було усунуто більшість недоліків, але проблема, яка не знайшла свого рішення - це подстивання решт смуги, по черзі залишаючихся поза пічних моталок. Але цю проблему вирішили на станах третього покоління.

Стани Стеккеля третього покоління з'явилися на початку 2000-х років. Це стани з широким сортаментом листової продукції як за розмірами, так і за марочним складом сталі. Стани компактні, досить високопродуктивні (до 1,5 млн.т / рік) і дешеві в порівнянні з ТЛС та ШСГП. Стан Стеккеля 3-го покоління раціонально вирішив завдання виробництва тонких і товстих листів на одному стані.

Стани Стеккеля 3-го покоління будують як самостійні, так і в складі ЛПА.

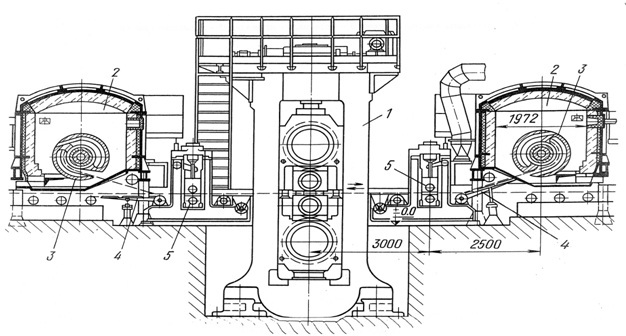

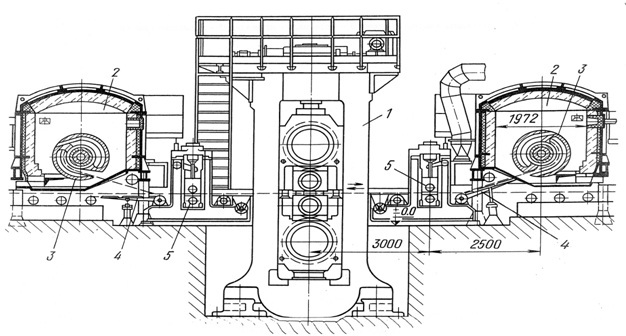

На ЗАТ НКМЗ створено проект стану Стеккеля нового типу, з двома безперервно розташованими клітями (рисунок 2).

1 - підвідний рольганг, 2 - штовхач слябів; 3 - нагрівальна піч; 4 - пристрій видачі слябів; 5 - підвідний (транспортний) рольганг; 6 - гідросбив окалини; 7 - вертикальні валки; 8 - чорнова кліть дуо, 9 - головна муфта; 10 - електродвигуни; 11 - проміжний рольганг; 12 - напрямні лінійки, 13 - пічні моталки; 14 - ножиці; 15 - двохклітьова група клітей кварто; 16 - відвідний рольганг з установкою прискореного охолодження; 17 - моталки; 18 - транспортер; 19 - поворотний пристрій; 20 - пристрої для перевалки валків

Поки реалізації в промисловості таких станів немає. Тому актуальна розробка методів розрахунку режимів прокатки для такого стану, що й стало одним з розділів магістерської роботи.

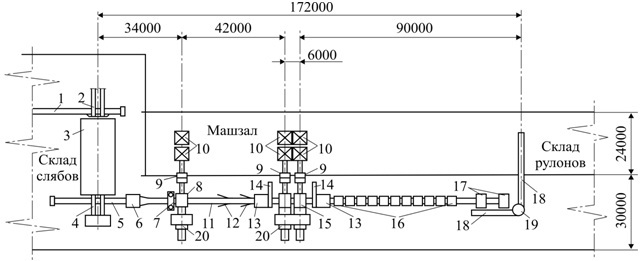

У проспектах іноземних фірм було виявлено пропозицію по установці в лінії основного устаткування стану Стеккеля третьої пічної моталки. Схема прокатки запропонована фахівцями фірми VAI показана на малюнку 3. Інформації про впровадження таких станів виявлено не було.

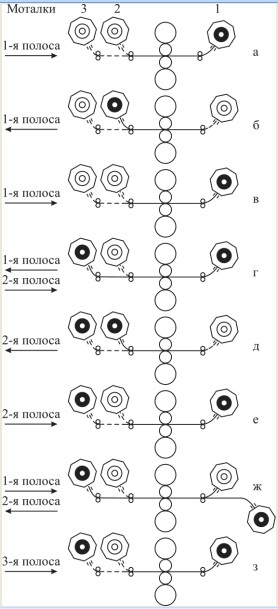

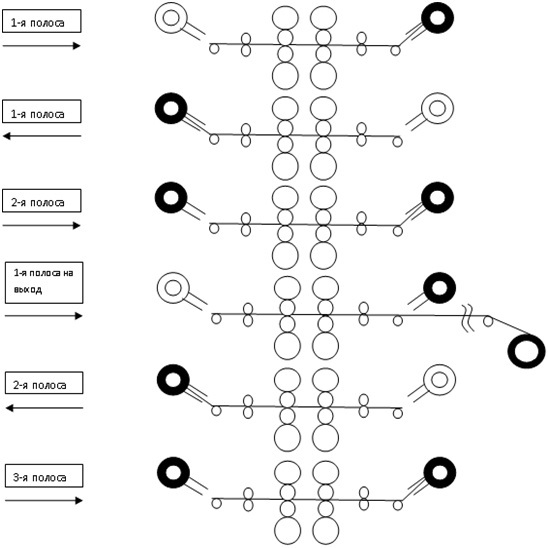

Відповідно до теми магістерської роботи були досліджені можливі схеми прокатки смуг в двохклітьовому стані Стеккеля з трьома пічними моталками. У результаті проведеного аналізу була розроблена схема прокатки, відповідно до якої можна зробити висновок, що за наявності двухклетьової безперервної групи в стані Стеккеля, установка додаткової пічної моталки недоцільна. Схема при цьому розроблена для трьох проходів (рисунок 4).

З метою усунення істотних недоліків у схемі прокатки на стані Стеккеля з трьома пічними моталками, запропонованої зарубіжними фахівцями, нами розроблена інша схема (рисунок 5), перевагою якої є те, що витяги в пічних моталках здійснюються по два рази для кожної смуги, причому останній раз - перед чистовим проходом, що дозволяє гарантовано забезпечити температуру кінця прокатки в заданому діапазоні, а отже забезпечити необхідну структуру металу. Крім цього, час однієї витримки смуги в печі відповідає часу за яке суміжна смуга робить два проходи. Інтервали між прокатуємими смугами мінімальні, що збільшує продуктивність стану.

Відповідно до розробленої математичної моделі процесу прокатки в стані Стеккеля, розроблені режими прокатки для смуг товщиною 1,2 мм та 6 мм з підкатів товщиною 40 мм і 60 мм, ширина смуги 1300 мм, сталь 45. Як приклад показан режим прокатки смуги розміром 1,2 * 1300мм з підкату товщиною 60мм (рисунок 6).

З метою отримання можливості вибору початкової температури і товщини підкату виконано математичне моделювання процесу прокатки в стані Стеккеля. Досліджено вплив режимів деформації на температурні умови прокатки. Досліджено вплив температурних і деформаційних режимів на силу прокатки, зокрема вплив температури підкату на силу прокатки в першому проході.

Так, з використанням розробленої математичної моделі виявлено кількісні залежності, що дозволяють оцінити ступінь впливу температури і товщини підкату, швидкості прокатки та режиму обтиснень на температурний режим і силу прокатки. Результати проведеного моделювання процесу гарячої прокатки смуг товщиною 1,2 мм та 6 мм на стані Стеккеля з трьома пічними моталками дозволяють підібрати раціональний режим прокатки, що забезпечує отримання високоякісних смуг.

Висновки:

1. В основу розробленої математичної моделі розрахунку енергосилових, температурних і швидкісних параметрів були покладені методики, які найбільш часто використовуються на практиці.

2. На даному етапі, математична модель дозволяє робити розрахунки для середньої частини смуги.

3. Створена математична модель дозволяє розробити режими прокатки, що задовольняють вимогам по температурі кінця прокатки, що необхідно для отримання якісної продукції.

4. Розрахунки зроблені з використанням математичної моделі показали, що сила прокатки не перевищує допустимих навантажень на двигун.

5. Проведені дослідження дозволили зробити висновок про недоцільність застосування третьої пічної моталки в стані Стеккеля при наявності двохклітьової безперервної групи, оскільки нами запропонована схема, що дозволяє виробляти смуги аналогічні за якістю і без втрати продуктивності стану при наявності двох пічних моталок.

6. Запропоновано нову схему прокатки смуг в стані Стеккеля з трьома пічними моталками і однією прокатнюї кліттю. Перевагою розробленої схеми є те, що витяги в пічних моталках здійснюються по два рази для кожної смуги, причому останній раз - перед чистовим проходом, що дозволяє гарантовано забезпечити температуру кінця прокатки в заданому діапазоні, а отже забезпечити необхідну структуру металу. Крім цього, час однієї витримки смуги в печі відповідає часу за яке суміжна смуга робить два проходи. Інтервали між прокатуємими смугами мінімальні, що збільшує продуктивність стану.