ДонНТУ

>

Портал

магистров ДонНТУ

Об авторе

| Реферат

| Ссылки

| Контактная информация

ИССЛЕДОВАНИЕ ПРОЦЕССА ДЕФОРМИРОВАНИЯ НЕПРЕРЫВНОЛИТОГО МЕТАЛЛА В ПРЯМОУГОЛИНЫХ КАЛИБРАХ ПО НОВОЙ СХЕМЕ

Шум В.Б. (гл. калибровщик ОАО «ДМЗ»), Игнатков Р.С. (ОМД-10м)

Донецкий национальный технический университет

В настоящее время процессы горячей прокатки сортовых заготовок в прямоугольных калибрах обжимных клетей, во многом предопределяющих качество конечной металлопродукции, изучены достаточно полно, как методами физического моделирования, так и в условиях промышленного производства. Однако развитие методов математического моделирования позволило по-новому взглянуть на данный процесс, особенно с повсеместным переводом сортопрокатного производства на использование непрерывнолитой заготовки.

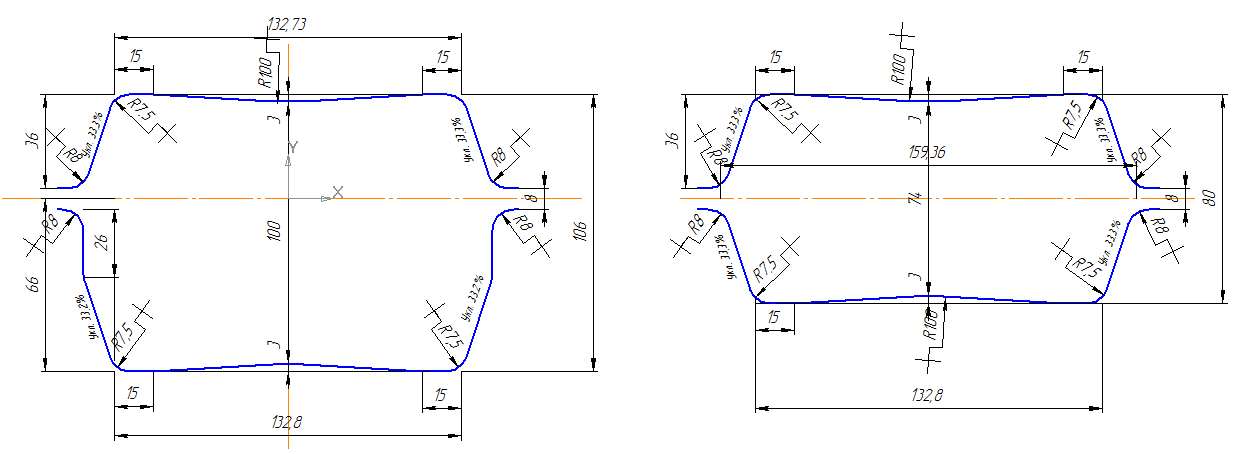

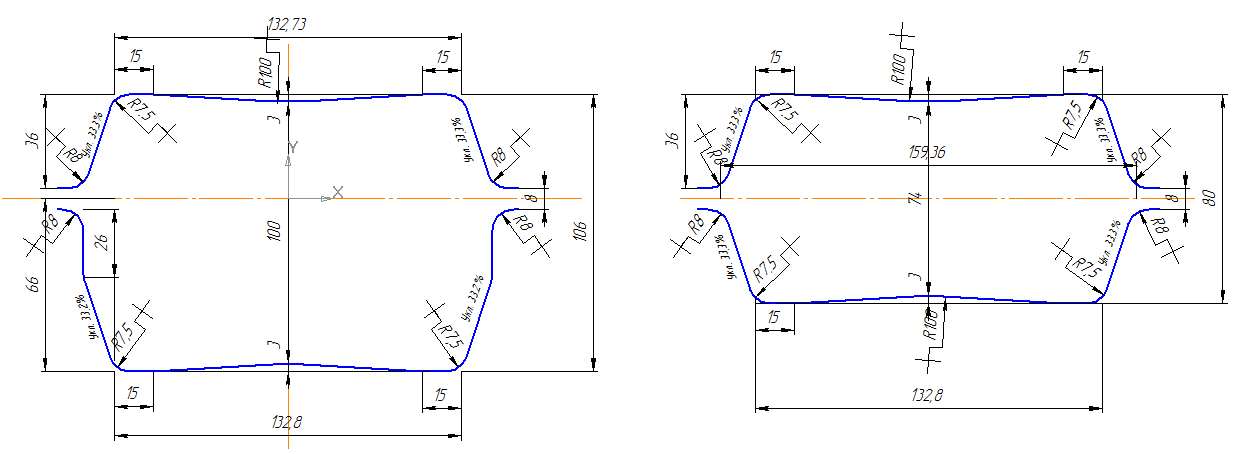

Целью настоящей работы является исследование методами математического моделирования процесса деформирования непрерывнолитой заготовки в первых прямоугольных калибрах технологической линии сортового стана.В качестве объекта исследования была выбрана усовершенствованная схема деформирования непрерывнолитой заготовки сечением 135х135 мм в первой паре прямоугольных сопряженных калибров, разработанная применительно к условиям обжимной клети стана 500/370 ОАО «Донецкий металлопрокатный завод» (Рис. 1).

Рисунок 1 - Элемент усовершенствованной калибровки - первая пара сопряженных калибров

Внесенные изменения в калибровку преследовали цель как повышения степени проработки литой структуры, так и минимизации возможности возникновения поверхностных дефектов. Это достигается за счет регламентированного изменения направления деформации поперечного сечения заготовки и увеличения длины контактной зоны по ширине, что приводит, в свою очередь, к повышению качества готового проката за счет минимизации вероятности раскрытия дефектов, присутствующих на поверхности заготовки.

Таблица 1 – Взаимосвязь вытяжек по группам калибров обжимной клети

| № прохода | 1 | 2 | 3 | 4 |

| Суммарная вытяжка |

1,65 |

1,67 |

| Вытяжка по проходам | 1,27 | 1,30 | 1,10 | 1,51 |

В процессе работы была выполнена постановка задачи для моделирования процесса прокатки, которая предусматривает моделирование процесса деформации металла в прямоугольных калибрах по новой схеме.

Реализация модели была выполнена в программном комплексе DEFORM – 3D (Рис. 2).

Рисунок 2 – Изображение модели в

программном комплексе Deform – 3D

Проверка результатов численного эксперимента была выполнена путем сопоставления расчетных данных с данными физического моделирования. В ходе лабораторного эксперимента физические модели из свинца (выполненные в масштабе 1:6) прокатывались на стане 100 в валках, на которых была нарезана действующая система калибров.

Проведенное сопоставление показало, что расхождение между данными численного и физического эксперимента не превышало 10-15%. Это позволило говорить о корректности разработанной модели и возможности применения её для практических расчетов.

ДонНТУ

>

Портал магистров ДонНТУ ||

Об авторе | Реферат

| Ссылки