| ДонНТУ

Портал

магистров ДонНТУ

| ДонНТУ

Портал

магистров ДонНТУ

Игнатков Руслан Сергеевич

Факультет:Физико-металлургический

Специальность: Обработка металлов давлением

Научный руководитель:

Смирнов Евгений Николаевич

Материалы по теме выпускной работы: Об авторе

| Библиотека

| Ссылки

| Контактная информация

Реферат по теме выпускной

работы

Исследование процесса накопления деформации в слоях непрерывнолитой сортовой заготовки при прокатке в прямоугольных сопряженных калибрах

Введение

В настоящее время процессы горячей прокатки сортовых заготовок в прямоугольных калибрах обжимных клетей, во многом предопределяющих качество конечной металлопродукции, изучены достаточно полно, как методами физического моделирования, так и в условиях промышленного производства. Однако развитие методов математического моделирования позволило по-новому взглянуть на данный процесс, особенно с повсеместным переводом сортопрокатного производства на использование непрерывнолитой заготовки. Целью настоящей работы является исследование методами математического моделирования процесса деформирования непрерывнолитой заготовки в первых прямоугольных калибрах технологической линии сортового стана.В качестве объекта исследования была выбрана усовершенствованная схема деформирования непрерывнолитой заготовки сечением 135х135 мм в первой паре прямоугольных сопряженных калибров, разработанная применительно к условиям обжимной клети стана 500/370 ОАО «Донецкий металлопрокатный завод».

Основная часть

В условиях постоянного инновационно-технологического развития и глобализации рынков перед предприятиями, производителями металлопроката, остро стоит проблема повышения эффективности производства и обеспечения выпуска конкурентоспособной продукции востребованного качества. Увеличение объемов производства и потребления стального проката на рубеже тысячелетий связано с общим ростом промышленного производства в мире. Прирост объемов производства металлопроката из непрерывнолитой стали происходил темпами, опережающими прирост объемов её производства. Ужесточение требований на мировых рынках вынудило украинских производителей экспортировать практически весь объём сортовой непрерывнолитой заготовки, являющейся наиболее конкурентоспособным видом металлопроката. Вследствие мирового развития прокатного производства из непрерывнолитой заготовки одной из главных проблем для Украины стало низкое качество готового проката. Одной из проблем связанных с уменьшением отливаемого сечения заготовки и, как следствие, снижением степени обжатия является невозможность использования её в некоторых видах металлопродукции.

В результате исследований было выяснено, что дефекты в готовом прокате, произведенном из непрерывнолитой заготовки малого сечения (т.е. невозможность произвести суммарную деформацию для получения необходимой макроструктуры) могут быть устранены благодаря выбору правильного режима прокатки.

Научная

значимость работы заключается в получении результатов проникновения деформации в непрерывнолитую заготовку, изучения прараметров напряжения деформации и физико-механических характеристик в объеме металла.

Это даст возможность проследить за изменением поведения металла, что ,в свою очередь, даёт огромные возможности в плане регулирования необходимых параметров.

Практическая

ценность результатов работы в данном случае относится к большинству современных предприятий, т.к. прокатное производство с каждым днем все больше переходит на непрерывнолитую заготовку.

Изучение проникновения деформации и физико-механических параметров по сечению заготовки дают огромные возможности в регулировании необходимыми свойствами металла. Проведенное сопоставление показало, что расхождение между данными численного и физического эксперимента не превышало 10-15%. Это позволило говорить о корректности разработанной модели и возможности применения её для практических расчетов. Внесенные изменения в калибровку преследовали цель как повышения степени проработки литой структуры, так и минимизации возможности возникновения поверхностных дефектов. Это достигается за счет регламентированного изменения направления деформации поперечного сечения заготовки и увеличения длины контактной зоны по ширине, что приводит, в свою очередь, к повышению качества готового проката за счет минимизации вероятности раскрытия дефектов,

В настоящее время процессы горячей прокатки сортовых заготовок в прямоугольных калибрах обжимных клетей, во многом предопределяющих качество конечной металлопродукции, изучены достаточно полно, как методами физического моделирования, так и в условиях промышленного производства. Однако развитие методов математического моделирования позволило по-новому взглянуть на данный процесс, особенно с повсеместным переводом сортопрокатного производства на использование непрерывнолитой заготовки.

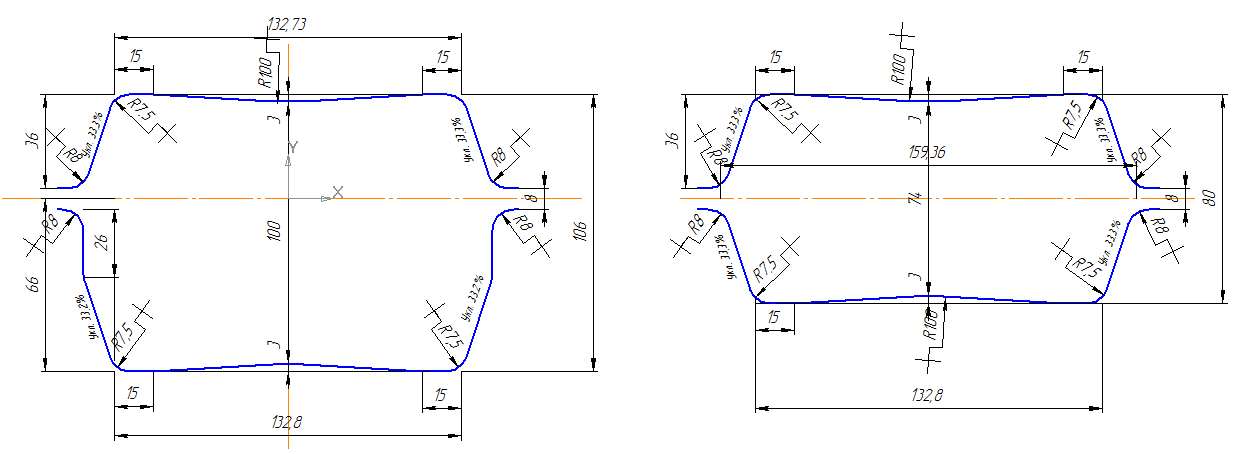

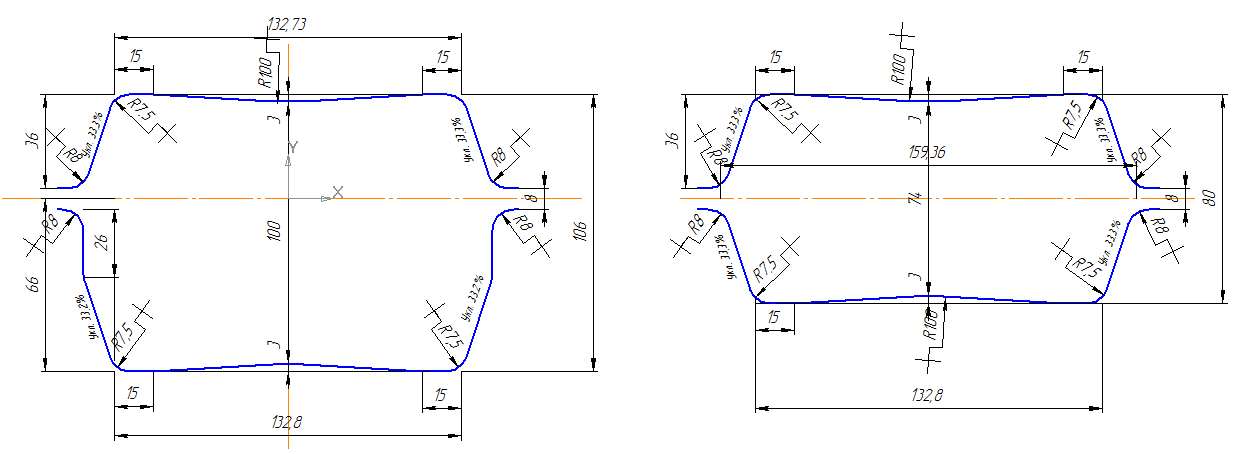

Целью настоящей работы является исследование методами математического моделирования процесса деформирования непрерывнолитой заготовки в первых прямоугольных калибрах технологической линии сортового стана.В качестве объекта исследования была выбрана усовершенствованная схема деформирования непрерывнолитой заготовки сечением 135х135 мм в первой паре прямоугольных сопряженных калибров, разработанная применительно к условиям обжимной клети стана 500/370 ОАО «Донецкий металлопрокатный завод» (Рис. 1).

Рисунок 1 - Элемент усовершенствованной калибровки - первая пара сопряженных калибров

Внесенные изменения в калибровку преследовали цель как повышения степени проработки литой структуры, так и минимизации возможности возникновения поверхностных дефектов. Это достигается за счет регламентированного изменения направления деформации поперечного сечения заготовки и увеличения длины контактной зоны по ширине, что приводит, в свою очередь, к повышению качества готового проката за счет минимизации вероятности раскрытия дефектов, присутствующих на поверхности заготовки.

Таблица 1 – Взаимосвязь вытяжек по группам калибров обжимной клети

| № прохода | 1 | 2 | 3 | 4 |

| Суммарная вытяжка |

1,65 |

1,67 |

| Вытяжка по проходам | 1,27 | 1,30 | 1,10 | 1,51 |

В процессе работы была выполнена постановка задачи для моделирования процесса прокатки, которая предусматривает моделирование процесса деформации металла в прямоугольных калибрах по новой схеме.

Реализация модели была выполнена в программном комплексе DEFORM – 3D (Рис. 2).

Рисунок 2 – Изображение модели в

программном комплексе Deform – 3D

Проверка результатов численного эксперимента была выполнена путем сопоставления расчетных данных с данными физического моделирования. В ходе лабораторного эксперимента физические модели из свинца (выполненные в масштабе 1:6) прокатывались на стане 100 в валках, на которых была нарезана действующая система калибров.

Проведенное сопоставление показало, что расхождение между данными численного и физического эксперимента не превышало 10-15%. Это позволило говорить о корректности разработанной модели и возможности применения её для практических расчетов.

Заключение

Изложенное позволяет сделать вывод об актуальности комплексных исследований процессов производства проката из непрерывнолитой заготовки на основе имеющихся опытных данных и оборудования отечественных предприятий, а также создания технологических схем производства сортового проката из непрерывнолитой стали, обеспечивающих повышение конкурентоспособности, за счет повышения качества и меньших материальных и энергетических затрат производства.

Литература

- Минаев А.А., Смирнов А.Н., Глазков А.Я. Некоторые подходы к комплексной оценке качества непрерывнолитой сортовой заготовки/ Металлургическая и горнорудная промышленность, -2002, -№10-С. 62-65.

- Прокатные станы. Справочник. В трех томах. М.: Металлургия, 1992.

- Прокатное производство. Учебник для вузов/ Полухин П.И., Федосов И.М., Королев А.А., Матвеев Ю.М. - М.: Металлургия, 1982.- 675с.

- Смирнов Е. Н. «Развитие научных основ повышения качества готового сортового проката из непрерывнолитой стали и совершенствование технологи производства», автореферат диссертации на соискание научной степени д. т. н., Донецк, 2009г., 24с.

- Технологічна інструкція «Виробництво сортового прокату на стані 500/370 Донецького металопрокатного заводу», ТИ 591-П-500/370-01/2008 Україна, 2008р, 161с.

- Чекмарев А.П., Мутьев М.С., Машковец Р.А. Калибровка прокатных валков. - М.: Металлургия, 1971.- 509с.

ДонНТУ

>

Портал

магистров ДонНТУ ||

Об

авторе | Библиотека

| Ссылки