Фізико-металургійний факультет

Спеціальність: Обробка металів

тиском

Для підвищення ефективності виробництва на ЗАТ «Макіївський металургійний завод» (ЗАТ ММЗ) у липні 2009 року введено в експлуатацію средньосортно-дрібносортний стан 390.

Будівництво стану має тривалу історію, початок якої лежить ще в період останніх років СРСР і орієнтування сортопрокатного виробництва СРСР на фірму SKET. Закладка фундаменту в існуючій будівлі старого сортопрокатного стану, та перші поставки обладнання відносяться до 1994-1995рр - післяпусковому періоду дротового стану 150, поставленого також фірмою SKET.

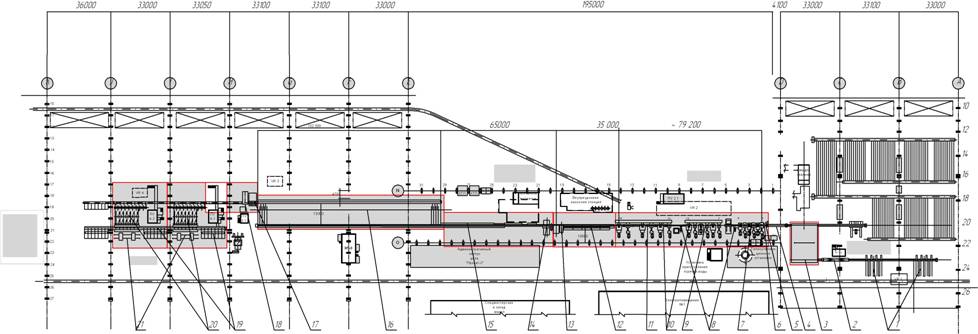

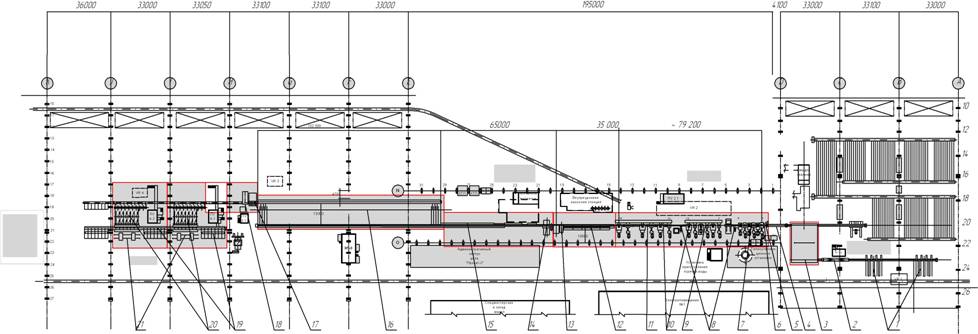

Відповідно до проекту фірми SKET стан 390 – це безперервний, однонитковий, безкантований 18 клітьовий стан, спочатку планувався як середньосортний, орієнтований на використання катаної заготівлі власного виробництва перетином 156х156 мм і випуску продукції в прутках довжиною 6-12м. Схема розташування обладнання стану 390 Зображена на малюнку 1.

Мінімальними профілями проектного сортаменту були визначені прокат круглий діаметром 20 мм, квадратний із стороною 18 мм, шестигранний з діаметром вписаного кола 20мм, прокат арматурний для залізобетонних конструкцій № 14, куточок рівнополичний 32х32х4 мм.

У 90-ті роки у зв'язку з відсутністю стратегічного інвестора будівництво було припинено і відновилося лише в 2006 році після приходу стратегічного інвестора в особі «Смарт-холдингу» й укладення контракту, щодо допоставки обладнання та технології зі спадкоємцем SKET фірмою Magdeburger WalzwerkEngineering (MWE).

У зв'язку зі зміною ринкової ситуації новий контракт передбачав розширення сортаменту стану в бік дрібного сорту та арматури.

Генеральними постачальниками до постачання обладнання були залучені фірми LOI, Німеччина (нагрівальна піч і автоматизація нагріву) і Transresh, Німеччина (електропривід та автоматизації 1-го і 2-го рівнів). До розробки технології прокатки пускового сортаменту, включаючи двострумкову «прокатку-поділом», розробці конструкції привалкової арматури ковзання, а також розробці автоматизованої системи оперативного управління виробництвом (СОУП) було залучено НВО «Донікс», Україна. Роликову арматуру для прокатки круглих і кутових профілів поставила фірма Morgardshammar AB, Швеція.

Завдання розширення сортаменту вирішили шляхом використання двох типорозмірів заготівлі 150х150х7500…11800 и 125х125х х7500…11800 мм. Заготівля меншого перетину використовується для виробництва круглих профілів Ø 12..14 і арматурного прокату № 8…12.

Проектна виробнича потужність стану становить від 600 до 700 тис.т прокату в рік, залежно від робочого сортаменту.

Проектний сортамент виробленої на стані продукції наступний:

марочний:- вуглецева Ст0, Ст3, Ст4, Ст5, Ст6 за ГОСТ 380-94 и ДСТУ 2651-94;

- вуглецева конструкційна якісна 08, 10, 20, 30, 40, 45, 50, 60 за ГОСТ 1050-88;

- сталь для армування залізобетонних конструкцій й 10ГТ, 35ГС, 80С за ГОСТ 5781-82;

- легована конструкційна сталь 45Х, 50Х, 35Г2, 30ХГС, 38ХГСА, 38ХС, 30ХГТ, 40ХН за ГОСТ 4543-71;

профільний:

- прокат арматурний для залізобетонних конструкцій класів А240С, А400, А500-А800 №8…36;

- прокат круглий Ø 12...60 мм;

- прокат квадратний зі стороною квадрата 14...45 мм;

- прокат шестигранний з діаметром вписаного кола 14...48;

- кутики рівнополичні від 25х25х3 до 63х3х4...6;

- кутики нерівнополичні від 45х28х3...4 до 63х40х4...8;

- швелери № 5, № 6.5, № 8;

- прокат для ресор 75х8 розмірами, 75х9,5, 90х10, 90х12.

Відповідно до складу та розташування устаткування послідовність технологічних операцій на стані наступна.

Перед посадкою в піч заготівлі однієї плавки поштучно зважують на завантажувальному рольгангзі і вимірюють їх довжину, кожної плавці присвоюють номер партії. Нагрівання заготовки здійснюють у методичній комбінованій нагрівальній печі з крокуючими водоохолоджувальними балками і крокуючим подом. Проектна продуктивність печі по всаду 120 т / год на заготівлі 150х150х11800мм.

Після виходу з печі по відводжувальному рольгангу заготівля надходить на рольганг-термостат, призначений для стабілізації та вирівнювання температури металу за перерізом. Проектна втрата температури заднім кінцем всередині термостата становить 40°С.

У першу кліть стану заготівлю задають за допомогою трайб-апарата. В аварійних ситуаціях у чорновій групі різання заготовки здійснюється пневматичними розривними ножицями, встановленими перед першою кліттю.

Чорнова група клітей включає 3 горизонтальних (1, 3, 5) і 3 вертикальних (2, 4, 6) кліті. До складу проміжної групи входять 6 клітей, з яких 3– горизонтальні (7, 9, 11), одна вертикальна (10) і 2 – комбінованих (8, 12). Чистова група складається з 2 горизонтальних (13, 15) і 4 комбінованих (14, 16, 17,18) клітей. Основним видом перевалки на стані є зміна клітей. У чорновій групі зміну клітей виконують за допомогою мостового крана, а в двох інших за допомогою пристрою групової зміни клітей. Перевалка валків здійснюють, як правило, на стендах. В екстрених випадках можлива перевалка валковими касетами на стані.

Між чорновими і проміжними, проміжними та чистовими групами клітей установлені аварійні кривошипно-важільні ножиці, які здійснюють також зачистку переднього кінця розкату. Прокатка в чорновій і проміжній групах здійснюється з мінімальним натягом, забезпечуваним автоматизованою системою контролю натягу. Між проміжної і чистової групами клітей, і між усіма клітями чистової групи встановлені пневматичні вертикальні петлерегулятори, що забезпечують прокатку без натягу.

У табл.1 приведені параметри робочих клітей, двигунів, ліній приводу та допустимі параметри прокатного обладнання.

За чистової кліттю розташована ділянка прискореного охолодження (УУО) довжиною 29м, призначена для термічної обробки прокату з прокатного нагріву конструкції «Thermex», Німеччина. Пристрій прискореного охолодження складається з 6 автономних секцій довжиною 4,5 м, змонтованих в лініях рольгангів на платформах спільно з паралельно встановленими секціями рольгангів. Платформи сегментного типу забезпечують можливість введення однієї із секцій - охолоджувального пристрою або рольганга, в технологічний потік табору при повороті її на кут 25° командою з пульта. Крім цього проектом передбачена установка за 16 кліттю пристрою попереднього охолодження для термозміцнення великих арматурних профілів на високий клас міцності.

Комбінація трьох типорозмірів охолоджуючих труб калібрами 33, 42 і 48 мм і двох типорозмірів по довжині ділянки охолодження (довгі і короткі) дозволяє досить гнучко здійснювати підбір часу охолодження для забезпечення заданих механічних властивостей. Зміцнення дрібних арматурних профілів, що прокочуються в 2 нитки, забезпечують 2 двониткові секції калібром 33мм (довга та коротка).

За пристроєм прискореного охолодження на відстані 4,5 м розташовані двосистемні ділильні ножиці, що забезпечують розкрій сортового і арматурного прокату діаметром до 50мм на кратні довжини на швидкостях 2,3 – 11,6 м/с кривошипно-рычажной, 11,7-17 м/ з кривошипною системами. Транспортування гарячого прокату від ділильних ножиць до приймального рольгангу здійснюється за допомогою підводящего рольганга. Довжина рейкового холодильника - 102м, він оснащений підтягуючим пристроєм для вирівнювання передніх кінців штанг і накопичувачем верств прокату після охолодження.

Після охолодження на холодильнику і накопичення шару прокат пошарово передають до летючих ножиць холодного різання, при цьому фасонний прокат перед різкою проходить через роликоправильну машину (РПМ) видвенуту в лінію різання. Швидкість транспортування верств задають або притискним роликом (при різанні сорти і арматури), або РПМ. Порізані на мірні довжини шари по відводжувавальному рольгангу транспортують до поперечного транспортеру, оснащеному пристроєм для вирівнювання кінців штанг, дозатором і кантователем, призначеним для повороту на 180° верств куточка при пакуванні його в прямокутні пакети.

За поперечним транспортером встановлено 2 в'язальні машини, поставки Sund Birsta AB, Швеція, що роблять обв'язку пачок катанкою. Обв'язані пачки транспортують на збірні грати, перед якими встановлені ваги для зважування пакетів.

Основними принципами, закладеними у розробку схеми калібрування, були універсальність використання калібрів при застосуванні безперервнолитої або катаної заготовки, мінімальна кількість овальних і круглих калібрів, максимальна рівномірність деформації в чорнових калібрах, максимальне використання витяжної здібності чорнової і проміжної груп клітей. Цим вимогам повною мірою відповідало застосування чорнової пари «ящиковий - ящиковий овал» і витяжна система калібрів «овал-коло». Таким чином для всього сортаменту круглих і арматурних профілів було вибрано 18 типорозмірів овальних, 15 типорозмірів круглих підготовчих калібрів, по 2 ящикових і ящикових овалів.

Калібрування кутової сталі виконане за системою фасонних відкритих кутових калібрів з прямими полицями і контрольних ребрових калібрів, розташованих у вертикальних клітях.

Виробничої програмою стану передбачено використання двострумкової «прокатки-розділення» (ДПР) в прокатних валках 16 кліті для виробництва арматурної сталі від № 8 до № 14 в прутках довжиною до 12 м.

Формування здвоєного розкату при ДПР здійснюється за схемою «коло» - «ромб» - «квадрат» - формуючий. При цьому в 13-16 клітях використовується привалкова арматура ковзання, а квадратний гуркіт кантують у формуючий калібр за допомогою кантуючої голівки.

У процесі випробування проведено випробування формування здвоєного розкату з круглого підкату, що направляється в калібр 15 кліті за допомогою 4-х роликової вступної арматури. У цьому випадку спрощується процес передачі розкату за рахунок виключення кантування перед кліттю 14. Випробування показало практичну можливість застосування такого способу і достатню стійкість входу металу в калібр, однак стійкість формуючого калібру при цьому знизилася.

Проектні режими прокатки розроблені з урахуванням відповідності швидкісних і навантажувальних параметрів допускаються. Для цього розрахунки температурного, швидкісного і навантажувального режимів вироблені з використанням системи автоматизованого проектування і моделювання технології прокатки сортових профілів і катанки («Сорт-Про»), призначеної для оперативного моделювання, проектування та аналізу основних технологічних параметрів процесу прокатки в інтерактивному режимі, [1 ].

У зв'язку з наявністю на стані сучасної системи автоматизації, що забезпечує підготовку, управління, регулювання та контроль технологічного процесу, в процесі освоєння стану з'явилася можливість оцінки завантаження обладнання і перевірки адекватності розроблених режимів практичним даним.

У базах даних системи СОУП поплавково для кожної заготівлі накопичуються дані за температурою поверхні металу на виході з печі, за 1-й кліттю, за чистовою 18-ї кліттю і на клапанах холодильника, дані про базові та поточні налаштування швидкісного режиму в лінійних швидкостях і оборотах двигунів, а також завантаження двигуна по моменту обертання по відношенню до номінального по всіх клітям стану. Враховуючи проектні режими обтиснень і можливості забезпечення мінімального натягу і петлеутворення в проміжках клітей проведено моделювання параметрів прокатки ряду арматурних профілів освоєних на стані.

Зіставлення розрахункових і практичних даних по формозміні металу, швидкісним режимам з мінімальним натягом, температурних режимів і механічних моментів головних двигунів електропривода прокатних клітей проведено при прокатці 10 профілів пускового сортаменту.

Серед них коло діаметром 40 мм зі сталі М4 (аналог-Сталь 80), термозміцнені на клас А400 і А500 арматурні профілі (Ст3сп): № 16, 18, 20, 25, 28, арматурні профілі № 10 і № 14, прокатані за технологією ДПР (Ст4сп); кутові профілі 32х32х4 і 40х40х4 (Ст3сп).

Оскільки порівняння розрахункових та зареєстрованих навантажень можна зробити тільки за усередненим по довжині прокату обертовим моментом двигуна, адекватність моделювання оцінювали за цим параметром.

В якості вихідних даних використані: розміри безперервнолитої заготівлі, температура металу на виході з печі, проектні конструкції калібрів і режим обтиснень, зареєстровані значення оборотів двигунів, діаметри встановлених валків (табл.2).

У табл.2 і на мал.2 показані результати моделювання параметрів прокатки при виробництві арматури № 10 за технологією ДПР.

Из таблиці 2 (колонка Сi/Ci-1) випливає, що система «Сорт-Про» достовірно моделює і кінематичний режим прокатки, так як адекватно відображає настройку режиму мінімальної кінематичної неузгодженості в суміжних прокатних клітях стану (різниця Сi і Кі-1 не вище 1 відсотка ).

Показники адекватності математичного моделювання моменту двигунів при виробництві арматурних профілів № 10, 14, 18, 20, 25, 28 такі:

№ профілю 10 14 16 18 20 25 28

Средн. квадр.

вимк.,відсоток 6,7 6,8 6,6 4,5 6,7 5,2 6,3

R2 0,973 0,942 0,954 0,968 0,967 0,983 0,963

Отримані результати свідчать про високу точність (середньоквадратична похибка не більше 7відсотків) прогнозування параметрів прокатки за допомогою системи «Сорт-Про».

У процесі освоєння стану виникла проблема з якістю нагрівання заготовки. У той час як її кінці перегрівалися, температура середньої частини заготівлі залишалася нижчою на 50-70 °С. Підвищення завдання на температуру нагрівання в системі управління піччю призводило до провисання решт і ускладнення транспортування нагрітої заготовки з печі до першої прокатної кліті стану. Тому спочатку освоєння стан працював з мінімально нагрітої заготівлею.

Діаграми розподілу розрахункової середньомассової температури прокатки арматурних профілів за клітями стану, показані на мал.3, свідчать про те, що температура нагрівання заготовки в процесі освоєння була близька до нижньої граничної і становила 1020-1060 °С. Це сприяло підвищенню навантажень на устаткування, особливо в клітях чорнової групи, але з іншого боку, дало можливість оцінки верхніх можливих меж навантаження стану.

Після проведення технічного аудиту печі фахівцями НВО «Донікс» і виконання роботи з налаштування склепінних пальників і впровадження нового температурного режиму нагріву з перерозподілом теплового балансу між верхнім і бічним нагріванням якість нагріву значно покращилася, навантаження двигунів чорнової групи знизилися на 7-10 відсотків.

Діаграма кутових швидкостей двигунів за клітями стану 390 при прокатці арматурних профілів у процесі освоєння технології показана на мал.4. З діаграми кутових швидкостей видно, що практично в всіх режимах прокатки арматурних профілів двигуни клітей 7-18 працюють в зоні регулювання ослабленням поля, тобто з пониженням допустимого обертального моменту. Це свідчить про нераціонально обране постачальником устаткування швидкісних параметрів двигунів.

Розподіл моментів двигунів за клітями стану 390 при прокатці арматурних профілів у режимах з найбільш навантаженими за кутовими швидкостями двигунами (профілі № 20, 25 і 28) зображений на мал.5. Аналіз механічних навантажень лінії прокатних клітей показав, що при температурі нагріву заготівлі розмірами 150х150 мм до 1020-1060°С найбільш навантаженим за моментом є двигун 5-й кліті чорнової групи (80-95 відсотків від номіналу). За іншими параметрами існує резерв навантажень, що дозволяє в майбутньому освоєння більш енергоємних профілів, смугових та фасонних.

Діаграми розподілу сили прокатки за клітями стану 390 при прокатці арматурних профілів, зображені на мал.6, і моменту прокатки - на мал.7 підтверджує висновки щодо максимального завантаження чорнової групи клітей. При зазначених вище мінімальних температурах нагріву розрахунковий запас міцності валків чорнової групи становить від 1,5 до 2, а запас лінії приводу від 1,8 до 3.

Для визначення технологічних можливостей установки прискореного охолодження було зроблено аналіз розподілу температури металу на виході зі стану, зображений на мал.8. Моніторинг температури проводиться автоматично на кожній заготівлі шляхом розрахунку середнього значення температури поверхні за чистової кліттю по кожній відрізаній штанзі.

Отриманий характер зміни температури обумовлений встановленим режимом нагріву з підвищеною температурою кінців, що забезпечує при їх вільній прокатці відсутність переповнення калібрів.

Встановлено, що максимальна різниця в температурі кінців і середньої частини штуки прокату не перевищувала 30°С, що дозволяє забезпечити достатню стабільність механічних властивостей арматурного прокату по довжині розкату при його термозміцненні у пристрої прискореного охолодження.

Процес освоєння арматурних профілів проходив одночасно з освоєнням процесу термозміцнення. Для розробки режимів термозміцнення використовували рекомендації постачальника обладнання, а також результати розрахунку, отримані за допомогою розробленої у НВО «Донікс» комплексної математичної моделі багатостадійного прискореного охолодження, структуроутворення та механічних властивостей низьковуглецевих сталей у термоустановках різних конструкцій [2].

Математична модель формування механічних властивостей дозволяє досить точно для досягнення необхідного їх рівня визначати температуру самовідпуска сталі з заданим хімічним складом і дозволяє встановлювати інтенсивність охолодження металу в УУО для підтримки її в заданому діапазоні.

Розроблена математична модель успішно пройшла випробування під час пуску та освоєння стану 390 при зміцненні арматурних профілів № 10, 14, 16, 18, 25, 28 і 32 на клас А500С згідно ДСТУ 3760-98 зі сталей марок Ст3сп, Ст4сп (ГОСТ 380-2005) при різних температурах, швидкостях прокатки та інтенсивності охолодження. Похибка прогнозу механічних властивостей за параметрами міцності не перевищувала ±12 МПа.

У табл.3 наведені результати верифікації математичної моделі прискореного охолодження при прокатці арматурних профілів, освоєних на стані за два місяця роботи.

Контрольні заміри розмірів готового профілю показують, що точність настройки валків, кінематичні і температурні режими прокатки можуть забезпечити прокатку не тільки будівельного, але і сортового сортаменту прокату підвищеної точності.

У процесі освоєння проектного сортаменту арматурних профілів виникло питання про доцільність використання технології ДПР арматурних профілів № 16, 18, 20.

Справа в тому, що при існуючих обмеженнях по швидкості прокатки (17 м / с) і продуктивності нагріву (120 т / год.), при ДПР № 16, може бути досягнуто підвищення продуктивності на 25 відсотків. При прокатці № 18 в одну нитку на максимальній швидкості досягається вже 98 відсотків максимальної продуктивності нагрівальної печі, а застосування ДПР № 20 не забезпечує підвищення продуктивності стану.

Відповідь на це запитання отримана моделюванням технологічних параметрів прокатки за допомогою системи «Сорт-Про», для чого проведено порівняльні розрахунки питомих енерговитрат при традиційній прокатці і ДПР ряду арматурних профілів, включаючи і вказані профілі. Прийнято наступні умови моделювання - однакова середньомассова температура нагрівання заготовки 1150°С і однакова температура кінця прокатки для одно-і двониткової прокатки одного розміру профілів.

На мал.9 зображені результати моделювання енерговитрат на прокатку, з яких випливає, що незалежно від зміни продуктивності, ДПР профілів № 16, 18 і 20 забезпечує економію питомих витрат електроенергії на деформацію порядку 27-30 відсотків. Крім того, за рахунок виведення двох клітей з прокатки при ДПР забезпечується економія парку валків.

Аналіз даних математичного моделювання (мал.10) дозволив отримати статистичну залежність питомих витрат електроенергії на деформацію на стані 390 від сумарної витяжки, показану на мал.11.

Згодом технологія ДПР арматурних профілів № 16, 18 і 20 була розроблена і впроваджена фахівцями заводу.

У 2010р стан 390 вийшов на проектну потужність.

Висновок

Вперше за останні 10 років в Україні введено в експлуатацію новий сортопрокатний стан 390 широкого сортаменту, оснащений сучасними обладнанням та засобами автоматизованого управління і контролю стану обладнання та технології, здатний виробляти як профілі будівельного сортаменту, так і сортовий прокат підвищеної точності.