У практиці вуглезбагачення досить гостро стоїть питання збагачення тонких класів крупності. Це пов'язано з тим, що з плином часу кількість запасів вугілля стрімко скорочується, і доводиться шукати альтернативні варіанти більш ретельного збагачення вугілля, а також розробляти методики перезбагачення вугільних шламів. Як правило, важче всього збагачувати дрібні класи вугілля: чим дрібніше вугілля, тим складніше методика його вилучення з незбагаченого рядового вугілля. Але проходить час, технології вдосконалюються, і те, що раніше вважалося неможливим, стає можливим завдяки науковому прогресу та інженерній думці. Перед інженерами з'являється нове завдання – як отримати концентрат з тонкого вугілля з максимальною ефективністю, і при цьому витратити мінімум зусиль. Сучасні методи дозволяють отримати тонкі класи крупності з достатнім ступенем ефективності. У той же час з'являються технології, що значно спрощують і здешевлюють цей процес. Розглянемо, для початку, що собою являють тонкі класи вугілля, а також які основні методики застосовують зараз в Україні і в світі.

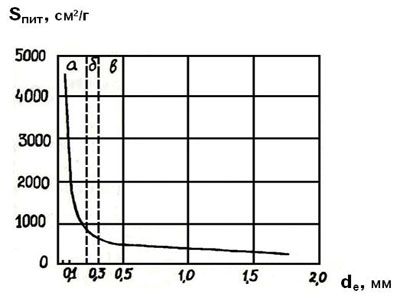

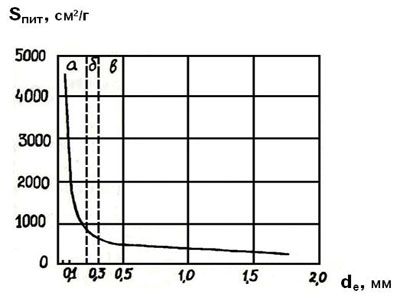

У практиці збагачення тонкими, або тонкодисперсними, прийнято називати клас крупності 0-0,1 (0,2) мм. Цей клас відповідає перегину кривої «зовнішня питома площа поверхні – крупність матеріалу» (рис. 1). Відрізок «а», де поверхня Sпит, різко збільшується (вугілля класу 0 – 100 мм) можна виділити, як специфічну, вугілля такої крупності називають ультратонким. Відрізок «б» (вугілля класу 100 – 200 мм) відповідає зоні тонких класів. Виходячи з цього, тонкий (тонкодисперсний) – це полідисперсний матеріал крупністю менше 100 (75) мкм. Другим підходом до тлумачення терміну «тонкодисперсний» є прив'язка верхньої межі крупності тонкодисперсного матеріалу до стику областей застосування різних методів збагачення, наприклад «гравітація-флотація», «гравітація-важкосередовищна сепарація» і т. д. При зневодненні зернистих матеріалів до тонкодисперсних відносять також суспензії з розміром зерен 0,5 – 100 мкм.

Як правило для збагачення вугілля використовують гравітаційні або флотаційні методи збагачення. Ці методи мають достатній ступінь ефективності, відносно прості в застосуванні, їх використовують для збагачення різних видів вугілля. Однак у випадку з тонкодисперсним вугіллям ці методи втрачають свою ефективність. Тонкодисперсні частинки занадто малі для того, щоб у належній мірі відчути на собі вплив грубих сил, що застосовуються для збагачення частинок більшої крупності. Цей факт, безсумнівно, робить тонкі класи вугілля специфічною категорією збагачуваного матеріалу. Розглянемо процеси гравітації і флотації більш детально, щоб зрозуміти, що ж саме знижує ефективність в процесі збагачення тонкого зерна класичними методами збагачення вугілля.

Почнемо з гравітації. Цей процес заснований на розділенні вугілля і породи під впливом сили гравітації. Однак зерна мікронної крупності відчувають на собі вплив не тільки гравітаційних сил, гідродинамічні процеси, а саме турбулентні потоки води, виносять тонкодисперсні частинки у той чи інший продукт. Частинка розміром менше 100 мкм наближається до крупності обважнювача, і, тому, втрати тонкодисперсного вугілля з обважнювачем також значні. Наявність в суспензії ультратонких зерен також обумовлює зміну густини самої суспензії, що негативно впливає на процесс важкосередовищної сепарації. Через це перестають ефективно збагачуватися більш крупні зерна, і це є однією з головних проблем гравітаційного збагачення. Тонкі зерна, як правило, заздалегідь відокремлюють, але без попередніх операцій збагатити тонкодисперсне вугілля гравітаційними методами вкрай важко.

Другим розповсюдженим методом збагачення вугілля є флотація. Цей метод заснований на відмінності в змочуваності поверхні мінералів, які розділяються. Чим більше різниця в змочуваності, тим імовірніше, що одні частинки прилипнуть до поверхні бульбашки і спливуть з нею вгору, а інші в силу високої гідрофільності їх поверхні залишаться зваженими у гідросуміші. Різницю в змочуваності можна підсилити або знизити з допомогою спеціальних реагентів, що додаються в пульпу перед або під час збагачення. Флотація – це досить складний процес, який залежить від великої кількості факторів. Але тонкі часточки й тут поводяться зовсім інакше, ніж більш великі зерна. Для флотації такі часточки теж важкозбагачувані. Тонкі зерна не тільки відбирають на себе реагент через свою велику питому поверхню, імовірність їх переходу в пінний продукт суттєво знижена, так як за рахунок гідродинамічних процесів, що відбуваються у пульпі, тонкі частинки вугілля, як правило, не осідають на бульбашках з повітрям, вони просто оминають їх, несучись з потоком пульпи і губляться з відходами (рис 2). Дуже складно керувати таким процесом, навіть застосування найсильніших реагентів не вирішує проблеми закріплення тонких частинок на бульбашках повітря. Якщо крупність зерен занадто мала, флотація втрачає свою ефективність.

Таким чином, збагачення вугільних тонкодисперсних часток за допомогою класичних методів є непродуктивним, без застосування додаткових прийомів щодо поліпшення збагачуваності цього класу крупності ефективність його збагачення наближається до нульової позначки. Розглянемо технологічні рішення, які на сьогодні здатні вирішити цю проблему.

На сьогоднішній день найефективнішим методом збагачення тонкодисперсного вугілля є селективна флокуляція (агломерація) вугільних зерен за допомогою реагентів-флокулянтів різної природи. Це можуть бути органічні сполуки – полімери, масла, смоли і т. д. В залежності від виду реагенту можна виділити 3 основних напрямки селективної флокуляції:

Процес флокуляції відбувається безпосередньо перед процесом збагачення в спеціальних апаратах, наприклад, контактних чанах, де реагент-флокулянт перемішується з вихідною пульпою в турбулентному режимі, щоб забезпечити найкращі умови взаємодії реагенту з вугільними частинками. Після інтенсивного перемішування флокули (агломерати) надходять на флотацію і успішно виділяються в концентрат. Таке рішення проблеми є досить ефективним, однак воно потребує додаткових капітальних і експлуатаційних витрат: обслуговування додаткових апаратів, великі витрати електроенергії для забезпечення турбулентного режиму перемішування і т. д.

Мета нашого подальшого дослідження та розробок – спростити процес збагачення тонкодисперсного вугілля за допомогою поєднання процесів гідротранспорту пульпи в гідротранспортній мережі, яка є частиною будь-якої збагачувальної схеми, і селективної флокуляції (агрегації). Трубопровід, насоси тощо по суті замінюють собою контактний чан для попередньої флокуляції (агломерації) перед збагаченням, на виході з трубопровідної мережі ми отримуємо вже готову до збагачення сфлокульовану вугільну суміш.

Таку ідею можна здійснити технологічно різними способами. Розглянемо деякі з них.

1. Флокуляційно-гравітаційна і флокуляційно-флотаційна схема збагачення тонкодисперсного вугілля

Ці схеми застосовуються для гравітації і флотації з попередньою флокуляцією збагачуваного матеріалу за допомогою реагентів-флокулянтів. Проте ці схеми можна значно спростити, якщо обійтися без контактного чана, а реагент змішувати з пульпою ще перед подачею на збагачення в гідротранспортних мережах. Таким чином ми вирішуємо відразу дві проблеми: ми збільшуємо час контакту реагенту та вугільної суміші, а також вирішуємо питання з перемішуванням: у гідротранспортній мережі процес гідротранспортування протікає в турбулентному режимі, потоки крім того турбулентні можна додатково підсилити, додавши на шляху руху пульпи різні перепони у вигляді колін, засувок, байпасів і т. д.

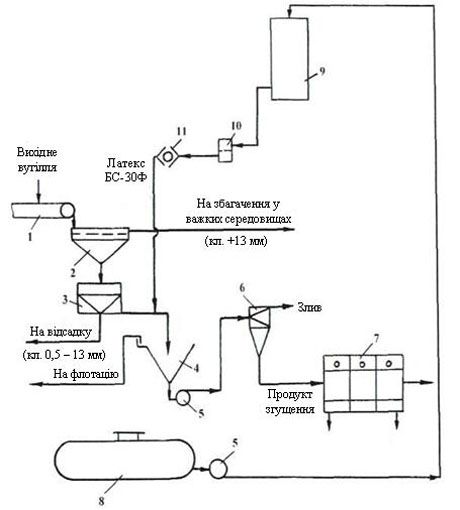

На наведеній нижче схемі (рис 3) реагент (латекс) подається безпосередньо в воронку для згущення, потім отримана суміш потрапляє спочатку в насос, потім проходить значну ділянку труби, а потім надходить у гідроциклон для згущення. Після цього згущене і зфлокульоване вихідне вугілля надходить на відсадку.

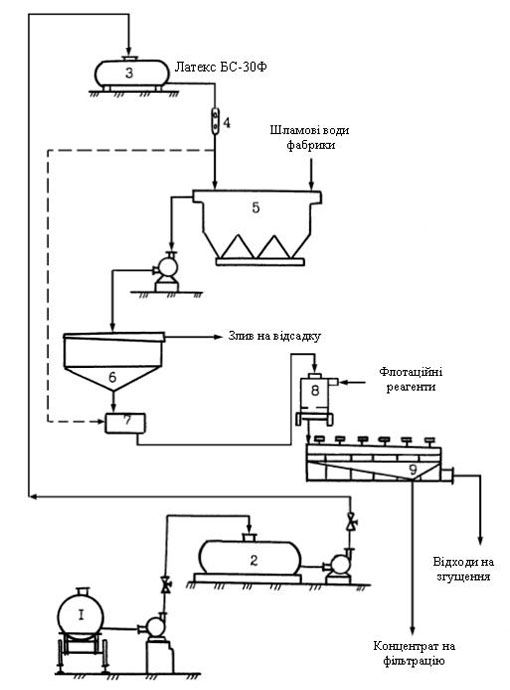

Флокуляційно-флотаційна схема (рис 4) починається безпосередньо з подачі реагенту (латексу) з баків для транспортування та зберігання латексу через буферний бак та дозатор до пірамідального відстійника з шламом. Потім через гідротранспортну мережу отримана гідросуміш переміщується у радіальний згущувач для згущення. Злив подається на відсадку, як транспортна вода, а згущена і зфлокульована гідросуміш через апарат АКП подається на флотацію. У АКП додаються тільки флотаційні реагенти, флокуляція латексом відбувається під час транспортування.

2. Процес каскадно-адгезійної сепарації і грануляції

Цей метод є вітчизняною розробкою, він був розроблений в 70-х роках В. Шилаєвим. Суть процесу полягає в тому, що вихідний вугільний матеріал крупністю менше 50 мкм і густиною 150-250 г/л спочатку кондиціонують з вуглеводними реагентами, а потім скидають пульпу в режимі «водоспад» з великої висоти у спеціальну ванну, де проходить аерація внаслідок удару (рис 5, а). Далі піногон переміщує отриману піну до циліндра адгезійного вивантаження, потім вона потрапляє в гранулятор, де відбувається масляна грануляція, а отримані гранули виділяються з пульпи за допомогою грохота.

У даному випадку турбулентний режим перемішування пульпи і реагенту реалізується за рахунок ударної сили, яка виникає при ударі струменя води об вільну поверхню рідини, що значно спрощує процес.

3. Суміщений процес «гідротранспорт -– масляна агломерація»».

Ця технологія була запропонована в 80-х роках в Японії (рис. 6). Технологічно вона здійснюється наступним чином: вихідне вугілля подрібнюється, потім воно потрапляє в змішувач, куди подаються також вода і реагенти (мазут) в необхідній пропорції. Потім отримана пульпа за допомогою насоса закачується в трубопровід, що має специфічний перетин – трубопровід-гранулятор. Цей трубопровід обладнаний гвинтовими елементами, які призначено для закручування потоку і посилення його турбулентності. Тонкодисперсне вугілля у процесі транспортування таким трубопроводом успішно агрломерується, потім отримані агломерати-гранули потрапляють до зневоднюючого пристрою, далі в дробарку і відразу в топку, де вугілля спалюється. У даному випадку трубопровід виконує дві функції: транспортного засобу від змішувача до зневоднюючого пристрою і, одночасно, агломератора (гранулятора). Ніяких допоміжних апаратів для грануляції в цій схемі не використовується. Весь процес агрегатоутворення (флокул, гранул, агломератів) відбувається у процесі транспортування.

Це технічне рішення описане у викладеній заявці № 58 – 104997 на винахід у Японії. Розрізи трубопроводів-грануляторів можуть мати різну конструкцію: гвинтові нарізки, перепади товщини, вигини. Також трубопровід обладнують імпелерами. Засувки, крани, та інша арматура також підсилює турбулентність потоку рідини(рис. 7).

Поєднання процесів агрегації (флокуляції, агломерації, грануляції) і гідравлічного транспортування вугілля в гідротранспортній мережі істотно спрощує збагачення тонкодисперсного вугілля. Таке технічне рішення не вимагає суттевих додаткових витрат і капітальних вкладень, базується на використанні вже існуючих машин і комунікацій, і, таким чином, не перевантажує схему великою кількістю підготовчих операцій з використанням допоміжних апаратів. За допомогою простих прийомів можна забезпечити протікання відразу двох процесів одночасно, що підвищує інтенсивність і ефективність збагачення тонких гідравлічних матеріалів.

У теоретичному і практичному плані ще необхідно провести ряд досліджень і експериментів, але в цілому ця методика готова до використання і застосування у різноманітних умовах і для великої кількості матеріалів і реагентів.