Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Практична значущість

- 2. Мета і задачі дослідження та заплановані результати

- 3. Аналітичний огляд літератури

- 3.1 Основні відомості про бетон

- 3.2 Комірчасті бетони

- 3.3 Застосування мікрокремнезему як добавки

- Висновки

- Перелік посилань

Вступ

Бетонами називають штучні кам'яні матеріали, що отримуються в результаті твердіння ретельно перемішаної і ущільненої суміші з мінеральної або органічної в'язкої речовини з водою, дрібного або великого заповнювачів, узятих в певних пропорціях[1].

У сучасному будівництві вимоги, що пред'являються до бетону як одному з основних будівельних матеріалів, виросли настільки, що класичний склад бетону не в змозі забезпечити необхідні властивості. Тому для спрямованого регулювання цих властивостей в бетонну суміш вводяться модифікуючі добавки, що дозволяють в широких межах змінювати технологічні можливості і підвищувати будівельно-технічні характеристики бетонів, а також надавати їм нові властивості.

Як один з компонентів комплексних добавок може бути використаний мікрокремнезем[1]. Завдяки унікальним властивостям і поліфункціональній дії він може забезпечити міцність при стискуванні, що перевищує міцність немодифікованих бетонів у декілька разів.

Мікрокремнезем є відходом виробництва. Тому виготовлення будівельних матеріалів, що мають у своєму складі мікрокремнезем, пов'язане з утилізацією техногенного продукту. Вивчення фізико-хімічних особливостей різних техногенних продуктів промисловості, їх впливи при використанні в якості добавки на експлуатаційні властивості, розробка складів і дослідження впливу добавок мікрокремнезему на основні властивості теплоізоляційного бетону, цементних розчинів є актуальне. Це обумовлено тим, що при використанні техногенних продуктів одночасно вирішується питання їх утилізації.

1. Практична значущість

Практична значущість роботи полягає в отриманні матеріалів з поліпшеними характеристиками з використанням техногенних відходів.

2. Мета і задачі дослідження та заплановані результати

Метою цієї роботи є дослідження впливу мікрокремнезему на основні властивості теплоізоляційного бетону і вивчення можливості підвищення температури застосування бетону.

Основні задачі дослідження:

Основними задачами дослідження є розробка складів теплоізоляційного бетону, що містить добавки мікрокремнезему, а також використання основних характеристик бетону запропонованого складу (міцність, теплопровідність, температура застосування).

3. Аналітичний огляд літератури

3.1 Основні відомості про бетон

Бетон – один з прадавніх будівельних матеріалів. З нього побудовані галереї єгипетського лабіринту (3600 років до н. е.), частина Великої Китайської стіни (III ст. до н. е.), ряд споруд на території Індії, Древнього Риму і в інших місцях [1].

Проте використання бетону і залізобетону для масового будівництва почалося тільки в другій половині XIX ст., після отримання і організації промислового випуску портландцемента, що став основною в'язкою речовиною для бетонних і залізобетонних конструкцій. Бетон використовувався для зведення монолітних конструкцій і споруд. Застосовувалися жорсткі і малорухомі бетонні суміші, що ущільнювалися трамбуванням. З появою залізобетону, армованого каркасами, зв'язаними із сталевими стержнями, починають застосовувати рухливіші і навіть литі бетонні суміші, щоб забезпечити їх належний розподіл і ущільнення в бетонованій конструкції. Великим досягненням стала поява в 30-х роках способу ущільнення бетонної суміші вібрацією, що дозволило забезпечити хороше ущільнення малорухомих і жорстких бетонних сумішей, понизити витрату цементу в бетоні, підвищити його міцність і довговічність [2].

Проф А.Р. Шуляченко в 80-х роках минулого століття розробив теорію отримання і тверднення гідравлічних в'язких речовин і цементів і довів, що на їх основі можуть бути отримані довговічні бетонні конструкції. Під його керівництвом було організовано виробництво високоякісних цементів. Проф. К.А. Белелюбский в 1891 р. провів широкі випробування, результати яких сприяли впровадженню залізобетонних конструкцій в будівництво. Проф. І.Г. Малюга в 1895 р. у своїй роботі "Склади і способи виготовлення цементного розчину (бетону) для отримання найбільшої фортеці" обгрунтував основні закони міцності бетону. У 1912 р. була видана капітальна праця М.А. Житкевича "Бетон і бетонні роботи".

На початку ХХ століття з'являється багато робіт за технологією бетону і за кордоном. З них найбільш важливими були роботи Р. Фере (Франція), О. Графа (Німеччина), И. Боломе (Швейцарія), Д. Абрамса (США).

Широкий розвиток отримала технологія бетону в Радянському Союзі з часу перших великих гідротехнічних будівництв – Волховстроя (1924 р.) і Днепростроя (1930 р.).

У післявоєнний період наука про бетон і залізобетон і практика застосування цих матеріалів в будівництві отримали особливо широкий розвиток. Для забезпечення індустріалізації будівництва бурхливий розвиток отримує виробництво збірного залізобетону.

У 50-80 рр. в Радянському Союзі була створена розвинена промисловість збірного залізобетону, що налічує близько 6000 підприємств загальною потужністю понад 150 млн. м3 виробів [1].

У проекті Державної програми Розвиток виробництва комірчастих виробів і їх застосування в масовому будівництві України на 2005-2011 рр.

розглянуті можливі шляхи нарощування обсягів виробництва комірчастих бетонних виробів, розширення існуючої номенклатури виробів, підвищення точності їх геометричних розмірів і якості [2].

Річний обсяг виробництва виробів з комірчастого бетону в СРСР складав 6 млн. м3, у тому числі 1 млн. м куб виготовлялося в Україні. У 90-х роках з ряду причин обсяг виробництва в нашій країні скоротився до 100 тис. м3 в рік. За ці роки були зупинені ряд заводів по виробництву автоклавних виробів, на діючих підприємствах устаткування виробило свій ресурс.

У останні 3-4 роки виробництво дрібних комірчасто бетонних блоків зросло в 2-3 рази, але в порівнянні з країнами СНД Україна знаходиться на дуже низькому рівні. У багатьох регіонах країни спостерігається незадоволений попит на вироби з комірчастого бетону.

У найближчі десятиліття технологія бетонів отримає подальший розвиток. Основними напрямами при цьому будуть наступні: підвищення ефективності і якості збірних залізобетонних конструкцій і виробів, зниження їх металоємності і трудомісткості їх виробництва; розробка і організація масового виробництва ефективних видів в'язких речовин, високоякісних заповнювачів, комплексних хімічних добавок; корінне поліпшення технології виробництва залізобетонних і бетонних конструкцій шляхом масивного впровадження нових сучасніших технологічних процесів, високопродуктивного автоматизованого устаткування, роботів і маніпуляторів, досконалих систем контролю і управління якістю готових виробів на основі розвитку методів прогнозування властивостей бетону, широкого використання обчислювальної техніки; застосування ресурсозберігаючих і безвідходних технологій; широке використання вторинних продуктів і відходів промисловості, використання усіх резервів виробництва з метою економії матеріальних, енергетичних і трудових ресурсів [2].

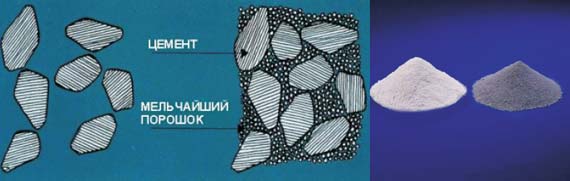

У будівництві широко використовують бетони, приготовані на цементах або інших неорганічних в'язких речовинах. Ці бетони зазвичай зачиняють водою.В якості високоактивної мінеральної добавки до бетону і цементу (рис.1) застосовується мікрокремнезем. Він призначений для приготування бетонів високих марок по міцності і водонепроникності, а також високої корозійної стійкості [5].

Рисунок 1 – Високоактивна мінеральна добавка до бетону і цементу

Цемент і вода є активними складовими бетону; в результаті реакції між ними утворюється цементний камінь, що скріплює зерна заповнювачів в єдиний моноліт.

Між цементом і заповнювачем зазвичай не відбувається хімічної взаємодії (за винятком силікатних бетонів, що отримуються автоклавною обробкою), тому заповнювачі часто називають інертними матеріалами. Проте вони істотно впливають на структуру і властивості бетону, змінюючи його пористість, терміни твердіння, поведінку при дії навантаження і зовнішнього середовища. Заповнювачі значно зменшують деформації бетону при твердненні і тим самим забезпечують отримання великорозмірних виробів і конструкцій. Як заповнювачі використовують переважно місцеві гірські породи і відходи виробництва (шлаки та ін.). Застосування цих дешевих заповнювачів знижує вартість бетону, оскільки заповнювачі і вода складають 85..90 %, а цемент – 10..15 % від маси бетону.

Останніми роками в будівництві широко використовують легкі бетони, що отримуються на штучних пористих заповнювачах. Пористі заповнювачі знижують щільність бетону, покращують його теплотехнічні властивості.

Для регулювання властивостей бетону і бетонної суміші до їх складу вводять різні хімічні добавки, які прискорюють або уповільнюють схоплювання бетонної суміші, роблять її пластичнішою, що добре укладається, прискорюють тверднення бетону, підвищують його міцність і морозостійкість, а також при необхідності змінюють і інші властивості бетону.

Бетони на мінеральних в'яжучих речовинах є капілярно-пористими тілами, на структуру і властивості яких помітний вплив чинять як внутрішні процеси взаємодії складових бетону, так і дія довкілля.

Протягом тривалого часу в бетонах відбувається зміна порової структури, спостерігається протікання структуротворних, а іноді і деструктивних процесів і як результат – зміна властивостей матеріалу. Із збільшенням віку бетону підвищуються його міцність, щільність, стійкість до дії довкілля. Властивості бетону визначаються не лише його складом і якістю початкових матеріалів, але і технологією приготування і укладання бетонної суміші в конструкцію, умовами тверднення бетону. Усі ці чинники враховують при проектуванні складу бетону і виробництві конструкцій на його основі.

На органічних в'яжучих речовинах (бітум, синтетичні смоли і т. д.) бетонну суміш отримують без введення води, що забезпечує високу щільність і непроникність бетонів.

Різноманіття в'яжучих речовин, заповнювачів, добавок і технологічних прийомів дозволяє отримувати бетони з найрізноманітнішими властивостями.

Бетон є крихким матеріалом: його міцність при стискуванні в кілька разів вище міцності при розтягуванні. Для сприйняття розтягуючої напруги бетон армують сталевими стержнями, отримуючи залізобетон. У залізобетоні арматуру розташовують так, щоб вона сприймала розтягуючу напругу, а стискуюча напруга передавалася на бетон. Спільна робота арматури і бетону обумовлюється хорошим зчепленням між ними і приблизно однаковими температурними коефіцієнтами лінійного розширення. Бетон оберігає арматуру від корозії.

Бетонні і залізобетонні конструкції виготовляють або безпосередньо на місці будівництва – монолітний бетон і залізобетон, або на заводах і полігонах з наступним монтажем на будівельному майданчику – збірний бетон і залізобетон.

Нині використовують різні види бетону. Розібратися в їх різноманітті допомагає класифікація бетонів. Бетони класифікують по середній щільності, виду в'яжучої речовини і призначенню.

Багато властивостей бетону залежать від його щільності, на величину якої впливають щільність цементного каменю, вид заповнювача і структура бетонів. По щільності бетони ділять на особливо важкі з щільністю більше 2500 кг/м3; важкі – 1800 .. 2500; легкі – 500 .. 1800; особливо легкі – менше 500 кг/м3 [3].

Особливо важкі бетони готують на важких заповнювачах–сталевій тирсі або стружках (сталебетон), залізняку (лимонітовий і магнетитовий бетони) або бариті (баритовий бетон).

У будівництві найширше використовують важкий бетон з щільністю 2100 .. 2500 кг/м3 на щільних заповнювачах з гірських порід (граніт, вапняк, діабаз та ін.). Полегшений бетон з щільністю 1800 .. 2000 кг/м3 отримують на щебені з гірських порід з щільністю 1600 .. 1900 кг/м3 або без піску (великопористий бетон).

Легкі бетони виготовляють на пористих заповнювачах (керамзит, аглопорит, спучений шлак, пемза, туф та ін.). Застосування легких бетонів зменшує масу будівельних конструкцій, здешевлює будівництво, тому виробництво їх розвивається випереджаючими темпами.

До особливо легких бетонів відносяться комірчасті бетони (газобетон, пінобетон), які отримують спученням суміші в'яжучої, тонкомолотої добавки і води за допомогою спеціальних способів, і великопористий бетон на легких заповнювачах. У комірчастих бетонах заповнювачем, по суті, являється повітря, що знаходиться в штучно створених осередках.

Головною складовою бетону, що багато в чому визначає його властивості, є в'язка речовина, по виду якого розрізняють бетони цементні, силікатні, гіпсові, шлаколужні, полімербетони, полімерцементні і спеціальні.

Цементні бетони готують на різних цементах і найширше застосовують в будівництві. Серед них основне місце займають бетони на портландцементі і його різновидах (близько 65 % від загального обсягу виробництва), вживані для різних видів конструкцій і умов їх експлуатації, успішно використовуються бетони на шлакопортландцементі (близько 20 .. 25 %); і пуцолановому цементі.

До різновидів цементних бетонів відносяться: декоративні бетони, що виготовляються на білому і кольорових цементах, бетони для самонапружених конструкцій – на напружуючому цементі, бетони для спеціальних цілей, що отримуються на особливих видах цементу, – глиноземистий, безусадочний і т. д.

Силікатні бетони готують на основі вапна. Для виробництва виробів в цьому випадку застосовують автоклавний спосіб тверднення.

Гіпсові бетони застосовують для внутрішніх перегородок, підвісних стель і елементів обробки будівель. Різновидом цих бетонів є гіпсоцементно-пуцоланові бетони, що мають підвищену водостійкість і ширшу сферу застосування (об'ємні блоки санвузлів, конструкції малоповерхових будинків та ін.).

Шлаколужні бетони роблять на мелених шлаках, зачинених лужними розчинами. Ці бетони ще тільки починають застосовуватися в будівництві.

Полімербетони виготовляють на різних видах полімерного зв'язуючого, основу якого складають смоли (поліефірні, епоксидні, карбамідні та ін.) або мономери (фурфуролацетоновий та ін.), що відтверджуються в бетоні за допомогою спеціальних добавок. Ці бетони придатніші для служби в агресивних середовищах і особливих умовах дії (стирання, кавітація і т. д.).

Полімерцементні бетони виготовляють і на змішаному зв'язуючому, такому, що складається з цементу і полімерної речовини. Як полімер використовують, наприклад, водорозчинні смоли і латекси.

Властивості бетонів на неорганічних в'яжучих можна покращувати шляхом просочення мономерами з наступним їх затвердінням в порах і капілярах бетону. Подібні матеріали називають бетонополімерами.

Спеціальні бетони готують із застосуванням особливих в'яжучих речовин. Для кислототривких і жаростійких бетонів застосовують рідке скло з кремнефтористим натрієм, фосфатне і інші зв'язуючі. Як спеціальні в'яжучі використовують шлакові, нефелінові, стеклолужні та ін., отримані з відходів промисловості, що має важливе значення для економії цементу і охорони довкілля.

Бетони застосовують для різних видів конструкцій, що виготовляються на заводах: збірного залізобетону, так зводяться безпосередньо на місці експлуатації (у гідротехнічному, дорожньому будівництві і т. д.).

Залежно від області застосування розрізняють: звичайний бетон для залізобетонних конструкцій (фундаментів, колон, балок, перекриттів, бруківок і інших типів конструкцій); гідротехнічний бетон для гребель, шлюзів, облицювання каналів, водопровідно-каналізаційних споруд і т. д.; бетон для конструкцій (легкий), що захищають; бетон для підлог, тротуарів, дорожніх і аеродромних покриттів; бетони спеціального призначення, наприклад жаротривкий, кислотостійкий, для радіаційного захисту та ін.

Залежно від призначення бетони повинні задовольняти певним вимогам. Бетони для звичайних залізобетонних конструкцій повинні мати задану міцність, головним чином при стискуванні. Для конструкцій, що знаходяться на відкритому повітрі, важлива ще морозостійкість. Бетони для гідротехнічних споруд повинні мати високу щільність, водонепроникність, морозостійкість, достатню міцність, малу усадку, стійкість проти вилуговуючої дії вод, що фільтрують, у ряді випадків стійкістю по відношенню до дії мінералізованих вод і трохи виділяти теплоту при твердненні. Бетони для стін опалювальних будівель і легких перекриттів повинні мати необхідну міцність, теплопровідність, бетони для підлог – малою стираністю і достатньою міцністю при вигині, а бетони для дорожніх і аеродромних покриттів – ще і морозостійкістю.

До бетонів спеціального призначення пред'являються вимоги, обумовлені особливістю їх служби.

Загальні вимоги до усіх бетонів і бетонних сумішей наступні: до твердіння бетонні суміші повинні легко перемішуватися, транспортуватися, укладатися (мати рухливість і легкоукладуваність), не розшаровуватися; бетони повинні мати певну швидкість тверднення відповідно до заданих термінів розпалубки і введення конструкції або споруди в експлуатацію; витрата цементу і вартість бетону мають бути мінімальними.

Отримати бетон, що задовольняє усім поставленим вимогам, можна при правильному проектуванні складу бетону, належному приготуванні, укладанні і ущільненні бетонної суміші, а також при правильній витримці бетону в початковий період його тверднення.

Якщо вид і вимоги до властивостей бетону встановлюють залежно від виду і особливостей конструкції і умов її експлуатації, то вимоги до бетонної суміші визначаються умовами виготовлення конструкції, її технологічними особливостями (густиною армування, складністю форми та ін.), вживаним устаткуванням [3].

3.2 Комірчасті бетони

Комірчастими бетонами називають штучні кам'яні матеріали, що складаються із затверділої в'яжучої речовини (чи суміші в'яжучої речовини і заповнювача) з рівномірно розподіленими в нім повітряними осередками.

Уперше комірчасті бетони були отримані у кінці XIX ст.. Промислове виробництво їх почалося в 20-х роках ХХ століття. У 1924 р. в Швеції був запропонований спосіб отримання газобетону на основі цементу, вапна і різних добавок із застосуванням в якості газотвірного агенту алюмінієвої пудри. Дещо пізніше в Данії був винайдений пінобетон. У 30-х роках були запропоновані способи отримання комірчастих бетонів на основі цементу, вапна і меленого кварцевого піску з наступною автоклавною обробкою формованих виробів.

У нашій країні освоєний випуск широкої номенклатури виробів з комірчастих бетонів. Відомі багато типів комірчастих бетонів, що відрізняються різними способами отримання пористої структури, видами в'яжучої речовини, умовами формування, тверднення і так далі

Комірчасті бетони класифікуються в першу чергу за способом отримання пористої структури на газобетони і пінобетони. Отримання пористої структури можливе також шляхом випару значної кількості залученої води.

По виду в'яжучої речовини можуть бути отримані наступні комірчасті бетони:

– на основі цементу – пінобетон і газобетон;

– на основі вапняного в'яжучого – піносилікат і газосилікат;

– на основі магнезійного в'яжучого – піномагнезит і газомагнезит;

– на основі гіпсового в'яжучого – піногіпс і газогіпс.

Часто найменування "пінобетон" і "газобетон" застосовують для позначення комірчастих бетонів і силікатобетонів незалежно від основного виду в'яжучого. Комірчасті бетони можуть розглядатися як звичайні бетони, в яких роль великого і, частково, дрібного заповнювача виконують повітряні бульбашки. Такі бетони зазвичай називають просто комірчастими. Іноді до складу комірчастого бетону вводять великий заповнювач у вигляді шлакової пемзи, перліту, вермикуліта, керамзіту або інших спучених матеріалів. Такі бетони прийнято називати комірчастолегкими.

Комірчасті бетони підрозділяються за способом твердіння. Розрізняють комірчасті бетони природного і штучного твердіння. Комірчасті бетони природного твердіння набирають міцність при зберіганні в звичайних атмосферних умовах, а штучного – при їх обробці в умовах підвищених температур під впливом водяної пари. Обробка називається автоклавною при тиску пари більше 1 ат і температурі вище 100° і неавтоклавною, якщо тиск пари менше 1 ат і температура в межах 25-100°. Відповідно і комірчасті бетони підрозділяються на автоклавні і неавтоклавні.

Вироби з комірчастих бетонів залежно від вимог, що пред'являються до їх здатності, що несе, можуть бути армованими і неармованими.

Нині комірчасті бетони застосовуються в різних частинах будівель і споруд і виконують всілякі функції. Залежно від властивостей і сфери застосування комірчасті бетони діляться на теплоізоляційні і теплоізоляційно-конструктивні.

Теплоізоляційні комірчасті бетони відрізняються малою об'ємною вагою (менше 1000 кг/м3), низьким коефіцієнтом теплопровідності і достатньою міцністю [4].

У будівництві застосовуються різні вироби з комірчастих бетонів: панелі, блоки і камені для зовнішніх і внутрішніх стін і перегородок, плити для кровель промислових споруд, що утеплюють, шкаралупи і сегменти для теплоізоляції трубопроводів, блоки для утеплення і т. д. Вироби з комірчастих бетонів випускають різних розмірів як суцільні, так, і порожнисті.

Физико-механічні властивості комірчастих бетонів залежать від способів утворення пористості, рівномірності розподілу пор, їх характеру (відкриті, такі, що повідомляються або замкнуті), виду в'яжучого, умов твердіння, вологості і багатьох інших технологічних чинників.

Міцністні властивості комірчастих бетонів залежать у великій мірі від виду в'яжучого і умов твердіння. Найміцнішими є автоклавні комірчасті бетони, їх міцність перевищує міцність комірчастих бетонів природного твердіння в 8-10 разів.

Міцність матеріалу стінок комірчастого бетону визначається кількістю води зачиннення. При твердінні комірчастого бетону на основі портландцемента тільки певна частина води бере участь в процесі твердіння. Кількість пов'язаної води при гідратації цементу залежить від його мінералогічного складу і в середньому складає 15-20 % від ваги цементу.

Для комірчастих бетонів, до складу яких входить разом з в'яжучим певна кількість тонкодисперсних добавок, замість водоцементного відношення прийнято визначати так зване водотвердне відношення. Водотвердний чинник – це відношення води зачиннення до суми твердих речовин – в'яжучого і добавок. Він впливає певною мірою на міцність матеріалу стінок комірчастого бетону. У міру збільшення водотвердного відношення міцність комірчастих бетонів зменшується. Цій залежності підкоряються комірчасті бетони на основі будь-якого в'яжучого.

Засобом підвищення міцності є зменшення водотвердного відношення і застосування в технології вібрації як в період приготування розчинів, так і при спученні (для газобетонів). Вібраційні дії викликають збільшення рухливості цементного тіста, розчинів і бетонів і дозволяють знижувати водотвердне відношення. Іншим засобом підвищення міцності виробів з комірчастих бетонів є армування. Комірчасті армовані вироби мають досить велику міцність – 75 кг/см2и більш.

Теплофізичні властивості комірчастих бетонів залежать від їх вологості. Тому однією з основних властивостей, що характеризують комірчасті бетони, є водопоглинання. Водопоглинання комірчастих бетонів залежить від виду в'яжучої речовини: бетони на основі вапна, каустичного магнезиту, каустичного доломіту і гіпсу мають більше водопоглинання, чим бетони на портландцементі.

Важливою властивістю для комірчастих бетонів є усадка. Вироби з неавтоклавного бетону дають велику усадку, чим з автоклавного. Пеногіпс і пеномагнезит практично не дають усадки.

Температуростійкість комірчастих бетонів невисока. Для автоклавного пінобетону і піносилікату, а також для безавтоклавного пінобетону гранично допустимими температурами є 300-400° [5]. При подальшому підвищенні температури має місце дегідратація новоутворень цементного каменю, внаслідок чого різко знижується міцність бетонів. Для піно- і газосилікатів при дії високих температур основним руйнівним чинником являється модифікаційне перетворення кварцу (при 575°). Перехід кварцу з бета-модифікації в альфа-модифікацію супроводжується збільшенням його об'єму і викликає утворення в бетоні тріщин. На міцності пінобетону і піносилікату позначається не лише температура, але і швидкість нагрівання виробів. Швидкий нагрів швидше призводить до появи тріщин, чим повільний нагрів до тієї ж температури.

Піномагнезит при підвищенні температури вище 200° має меншу міцність, а при температурі вище 350° він починає руйнуватися. Це властивість піномагпезита визначається відношенням до нагрівання кристалічного хлорокису магнію.

Температуростійкість піногіпса незначна, при температурі вище 50-60 його застосовувати не слід; подальше підвищення температури викликає дегідратацію двуводного гіпсу.

Для застосування при температурах від 400 до 700° розроблені спеціальні рецептури жаротривкого пінобетону. Жаротривкий пінобетон виготовляють з портландцементі, золи-віднесення теплових електростанцій, піноутворювача і води. Жаротривкий пінобетон твердне в природних умовах.

Внаслідок невисокої температуростійкості комірчасті бетони відносяться до ізоляційно-будівельних матеріалів і застосовуються для ізоляції конструкцій будівель і споруд, що захищають.

Нині ведуться дослідження по розробці способів зниження величини усадки, збільшення міцності пінобетону шляхом введення до складу бетону спеціальних добавок. Добавка мікрокремнезему у кількості 2-5 % призводить до ущільнення структури за рахунок заповнення вільних просторів [2].

Для комірчастих бетонів середньою щільністю від 400 до 800 кг/м3 рядовий неавтоклавний пінобетон має клас бетону по міцності на один–два пункти нижче, ніж бетон автоклавний. Модифікований неавтоклавний пінобетон, що містить мікрокремнезем, має клас по міцності рівний автоклавному комірчастому бетону.

3.3 Застосування мікрокремнезему як добавки

Мікрокремнезем знайшов застосування у світовій будівельній індустрії, а саме для отримання бетонів нового покоління із спеціальними властивостями:

– отримання надвисокоміцних і високоміцних бетонів (міцність на стискування 80-100 МПа, а також до 240 МПа при автоклавній обробці);

– отримання бетонів підвищеної довговічності (стійкості до сульфатної і хлоридной агресії, дії слабких кислот, морській воді, низьким і високим температурам); добавка мікрокремнезему підвищує водонепроникність на 25-50 %, сульфатостійкість на 90-100 %; добавка 6 % мікрокремнезему забезпечує отримання бетону марки по морозостійкості F300 при В/Ц=0,45 [4];

– отримання бетонів з високою ранньою міцністю (так, при витраті цементу і пилу відповідно до 594 і 100 кг/м3 отримують бетон з міцністю: 1 доба – 63 МПа, 28 діб – 124 МПа, 1 рік – 127 МПа;

– використання мікрокремнезему дозволяє економити до 50 % цементу в бетонах без втрати їх технологічних властивостей.

Із застосуванням мікрокремнезему побудований цілий ряд споруд, таких як комплекс висотних будівель в Чикаго, тунель під Ла-маншом, міст через протоку Нортумберленд в Канаді, бурові платформи в Норвезькому морі, автомобільні дороги високого класу і так далі.

Мікрокремнезем отримують при високотемпературній обробці кремнеземомістких початкових матеріалів, пов'язаної з процесом сублімації оксидів кремнію. При конденсації перегону в процесі охолодження утворюється дрібнодисперсний колоідообразний, переважно аморфний матеріал. Переважаючий розмір часток мікрокремнезему від 1 до 0,01 мкм і менш. Рентгеноструктурним аналізом встановлена наявність в мікрокремнеземі оксиду кремнію у вигляді коусита – SiO, що надає йому високу хімічну активність у водних середовищах.

Мікрокремнезем є дуже дрібними (рис.2) кулястими частинками аморфного кремнезему з середньою питомою поверхнею близько 20 м2/г [6].

Рисунок 2 – Побічний пуцолановий продукт

Високі властивості мікрокремнезему покращують такі характеристики бетону, як міцність на стискування, міцність зчеплення, зносостійкість, морозостійкість, хімічну стійкість і значно знижують проникність. Це дозволяє тривалий час протистояти зовнішнім природним і виробничим діям (середовищам).

Крім того, мікрокремнезем активно застосовується у виробництві сухих будівельних сумішей, пінобетонах, бетону, гуми, керамік, облицювальних плит і черепиці, вогнетривких мас; для мостобудування, дорожнього будівництва, при зведенні житлових і виробничих об'єктів, гребель, бурових платформ і свердловин, колекторних трас і т. д. [7].

Перші дослідження мікрокремнезему як добавки для бетонів і розчинів були проведені в 1946 р. Тоді був отриманий перший патент на модифікацію цементних систем шляхом введення до їх складу мікрокремнезему. В період з 1951 по 1952 рр. професор Бернхардт провів експериментальні дослідження застосування мікрокремнезему в бетоні. На початок 60-х рр.почалося його промислове застосування в технології виготовлення бетонів і розчинів — як модифікуюча добавка у водонепроникних і корозійностійких матеріалах на цементній основі.У Канаді використання мікрокремнезему в бетоні було схвалене в 1981 році. У тому ж році перші промислові суміші портландцемент/мікрокремнезем були вироблені в Ісландії. У Канаді такі суміші з'явилися в 1982 році. На даний момент мікрокремнезем в Європі використовується скрізь — від бетонних блоків до нафтових споруд [8].

Мікрокремнезем зазвичай додається як додатковий в'яжучий матеріал в процентному відношенні від первинного змісту цементу, залежно від типу або необхідної якості бетону. Дозування може бути наступним:

– бетон, що подається насосом 2-3 %

– торкрет-бетон 8-12 %

– підводний бетон 12-15 %

Процедури змішування можуть відрізнятися залежно від виробничого устаткування. Загальне правило полягає в ретельному перемішуванні для забезпечення максимальної дисперсності мікрокремнезему в бетоні. В цілях поліпшення дисперсності в більшість бетонів із змістом мікрокремнезему вводять пластифікатор або суперпластифікатор.

Бетони, що містять добавки мікрокремнезему, мають більшу здатність до зчеплення, чим звичайні суміші на портландцементі, і частенько показують нижчу легкообробність з точки зору опади конуса. Частки мікрокремнезему, що мають абсолютно сферичну форму, нейтралізують цей ефект, забезпечуючи кращу легкоукладуваність при цьому осіданні конуса. Проте, щоб уникнути додавання на ділянці добре відомого "пластифікатора" — води, в суміш вводиться суперпластифікатор для досягнення високої легкообробності при збереженні правильного водоцементного відношення.

Високе зчеплення і стабільність суміші означає, що бетони із змістом мікрокремнезему є найбільш відповідними для торкретування, подачі насосом і підводного бетонування. Торкрет-бетон в цьому випадку відрізняється меншим відскоком, значно меншим пилеутворенням і кращими будівельними характеристиками. При подачі насосом бетон можна подавати вище і далі, чим звичайні суміші, і під нижчим тиском. Бетон із змістом кремнезему також можна укладати під водою звичайними методами підводного бетонування, без всяких додаткових домішок.

Внаслідок заповнення порожнеч і високого зчеплення суміші у свіжоукладеному бетоні спостерігається незначне виступання води. Це означає, що свіжоукладений бетон необхідно належним чином витримувати відразу після закінчення обробних робіт.

Розмір часток мікрокремнезему, в 100 разів менших, ніж цемент, у поєднанні з високим вмістом двоокису кремнію створює дуже потужний пуцолановий ефект. При такому розмірі часток 40 кг мікрокремнезему, що становлять середнє дозування, матимуть площу поверхні біля одного квадратного кілометра, вступаючої в реакцію з гідроокисом кальцію, що вивільняється у міру гідратації цементу. Це означає, що мікрокремнезем робить більш ранній ефект, ніж інші пуцоланові добавки.

Пуцоланова реакція мікрокремнезему підвищує гідратацію силікату кальцію. Спостерігається виразна зміна пористої структури бетону із змістом мікрокремнезему у бік зменшення числа капілярних пор і збільшення числа дрібніших пор гелів. Підвищення гідратації силікату кальцію і зниження числа капілярних пор забезпечують дві основні характеристики бетону із змістом мікрокремнезему — підвищену міцність і підвищену непроникність. Подвійний ефект надає бетону велику стійкість до фізичних (стирання, ерозія і ударне руйнування) і хімічних дій (проникнення води, сульфатів, хлоридів, органічних речовин і кислот).

Саме завдяки підвищеній стійкості бетону з добавками мікрокремнезему він використовувався в Персидській затоці, де хімічна дія і температура швидко руйнують залізобетон і деякі споруди доводиться зносити вже через десять років. Очікуваний термін експлуатації споруд, що будуються сьогодні, складає більше 50 років.

Зниження негативів твердіння конструкцій і виробів з піскобетону М-300 поза приміщеннями [11]. При твердінні виробів з піскобетону М300 в формах на вулиці або зовнішніхцементних стяжок. Якщо технології цементної стяжки підлоги в приміщеннях зазвичай включають екранування поверхні від швидкого висихання тільки при несприятливих для тверднення умов, то на цементні стяжки та вироби з піскобетону, що тверднуть на вулиці активно впливають додаткові зовнішні чинники–сонячне випромінювання, що провокує утворення різних температурних зон потовщині вироби / конструкції, що може привести до виникнення суттєвих температурних напружень, також вітер, при якому інтенсивність випаровування вологи з поверхні зростає в декілька разів (рис.3).

Рисунок 3 – Зниження негативів твердіння конструкцій і виробів з піскобетону М-300 поза приміщеннями

Це призводить до появи кірки на поверхні, надзвичайно схильної до тріщин, а також хвилястості поверхні після твердіння через різний ступень ущільнення нерівномірно нагрітих нижніх шарів. Добавки мікрокремнезему частково акумулюють сонячне тепло і сприяють швидкій конвекції тепла через бетон завдяки заповненню пустот, а також блокують мікро і макропори виходу води на поверхню, що знижує негативи швидкого випаровування.

Однією з основних сфер застосування мікрокремнезему у Великобританії є покриття, де бетон з мікрокремнеземом використовувався у ряді великих проектів. Його застосування в цій області обумовлене швидким наростанням міцності і низькою усадкою у поєднанні з високою стійкістю до стирання і хімічною стійкістю.

При додаванні мікрокремнезему в кількості до 30 % у поєднанні з суперпластифікаторами можна отримати суміші з відношенням вода/в'яжучі нижче 0,3. Такі бетони можуть досягати дуже високої ранньої міцності. Вони знайшли широке застосування там, де здійснюється витримка у вологому режимі [6].

Висновки

Відомо, що вплив умов і режиму термообробки є важливим чинником при формуванні структури готових виробів, їх фізико-механічних і експлуатаційних властивостей. Проте повніші фізико-хімічні дослідження поведінки мікрокремнезему при нагріванні проведені недостатньо.

Таким чином, ця робота присвячена дослідженню можливості отримання теплоізоляційного бетону з поліпшеними властивостями із застосуванням добавки мікрокремнезему (підвищена міцність, температура використання).

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2012 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Основные сведения о бетоне [электронный ресурс] – Режим доступа: http://www.know-house.ru...

- Классификация бетона и применение в строительстве [электронный ресурс] – Режим доступа: http://betonstroy31.ru/beton...

- Ключевые пробемы пенобетона [электронный ресурс] – Режим доступа: http://bstroika.ru...

- Микрокремнезем [электронный ресурс] – Режим доступа: http://www.gcs-n.com...

- Микрокремнезем и его применение [электронный ресурс] – Режим доступа: http://www.technoros.ru...

- Микрокремнезем и его основные формы [электронный ресурс] – Режим доступа: http://vip-villas.ru...

- Развитие производства ячеистого бетона в Украине [электронный ресурс] – Режим доступа: http://eco-beton.com.ua...

- Бетоны нового поколения [электронный ресурс] – Режим доступа: http://izhbeton.ru...

- Проблемы развития производства пенобетона [электронный ресурс] – Режим доступа: http://www.fluke-net.com...

- Производство бетона. Добавки бетона [электронный ресурс] – Режим доступа: http://www.vival.ua...

- Микрокремнезем в пескобетоне (мелкозернистых бетонных смесях) для увеличения прочности бетона [электронный ресурс] – Режим доступа: http://www.voscem.ru...