Реферат за темою выпускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження, результати що плануються

- 3. Огляд досліджень і розробок

- 4. Дослідження динамічних властивостей регулюємого об'ємного гідроприводу механізмів переміщення очисних комбайнів

- Висновки та напрями подальших досліджень

- Список джерел

Вступ

Стрімке підвищення вимог до конкурентоспроможності виробів вугільного машинобудування заставляє провідні проектно-конструкторські і науково-дослідницькі інститути створювати машини високого технічного рівня.

Необхідність підвищення об'ємів видобутку вугілля і зниження його собівартості є необхідною умовою рентабельної роботи вугільного підприємства.

Вимоги по надійності і безпеці експлуатації видобувних машин, в складних умовах ведення очисних робіт, обумовлюють необхідність обліку експлуатаційних вимог по допустимих нормах віброакустичних характеристик і пильовиділення. Поряд з вимогами по надійності і безпеці накладаються обмеження по масогабаритним параметрах машини.

Гостро стоїть питання зниження навантажень силових підсистем на основі оптимізації динамічних властивостей комбайнів при руйнуванні вугільних пластів складної структури і нерівномірності переміщення їх уздовж забою.

Всі вказані вище вимоги і обмеження обумовлюють використання комплексного розгляду, системного підходу при проектуванні видобувних машин з раціональним взаємозв'язком всіх підсистем.

Тому обґрунтування параметрів очисного комбайна для інтенсивної виїмки середньої потужності і потужних вугільних пластів є актуальною науковою задачею і сферою розгляду широкого спектру питань по досліджуваній темі.

1. Актуальність теми

За останні 10-15 років в світовому і вітчизняному вугільному машинобудуванні сталися корінні зміни, результатом яких стало істотне підвищення техніко-економічних показників видобутку вугілля. Так, середньодобовий видобуток з очисного забою досягає 15-20 тис. тонн вугілля. Слід відзначити, що істотне підвищення ефективності досягнуто без принципових змін технології підземного видобутку. Як і 40 років тому, видобуток вугілля здійснюється очисними механізованими комплексами з довгих очисних вибоїв. Практично не змінилися і компонувальні вирішення окремих машин. В той же час робочі швидкості зросли в 2 рази, маневрові - у 2,5-3 рази, встановлена потужність зросла в 1,5-4 рази, ресурс, що регламентується - у 3-10 разів. При цьому габарити і маса машин збільшилися незначно.

Виконання все зростаючих вимог до гірничіх машин неможливо забезпечити без їх значного ускладнення, в першу чергу, зокрема оснащення їх різними системами багатоприводного електроприводу, автоматичного управління і технічної діагностики. Сучасні гірничі машини відрізняються високим рівнем "інтелектуальності", перестали бути системою "редуктор-двигун" і складаються з синергетично інтегрованих механічних, гідравлічних, електронних, електротехнічних і інформаційних компонент. Сучасний очисний комплекс є складною мехатронную системою, складові частини якої зв'язані не лише механічно, але й об'єднані в загальну інформаційну мережу.

При створенні сучасних мехатронних гірничих машин з високими функціонально-параметричними характеристиками необхідно враховувати ряд специфічних особливостей і вимог, які, як правило, не характерні для тих галузей машинобудування, де мехатронний підхід до проектування є вже традиційним (наприклад, робототехніка верстатобудування, авіа-космічна галузь, точна комп'ютерна механіка, приладобудування і так далі). Виникає необхідність узагальнення цих особливостей і вимог з метою їх комплексного обліку при проектуванні.

Важливими ознаками сучасних очисних комбайнів і їх робочих процесів є:

Висока питома енергоозброєність.

Потреба в збільшенні продуктивності неминуче призводить до постійного зростання енергоозброєності при практично незмінних габаритах, що визначається гірничо-геологічними умовами відпрацьовуваних вугільних пластів. Так, вертикальний габарит по корпусу комбайнів для розробки пластів потужністю до 1,5 м (характерною для Донбасу) типа УКД300 і УКД200-250 складає 400 мм, а для комбайнів типа КДК500, що працюють на пластах, починаючи з потужності 1,35 м - 500 мм. Це обмежує вертикальний габарит двигунів і електроблоків, а, враховуючи товщину стінок корпусів, необхідні зазори і конструктивні особливості, діаметри зубчастих коліс, планетарних передач в цих умовах не перевищують 310 і 410 мм відповідно. Обмежен і габарит по ширині, який визначається довжиною консолі кріплення, обмежений її несучою здатністю, і відставанням консолі, що регламентується, від грудей забою. Складна гіпсометрія залягання пластів призводить і до обмеження довжини для забезпечення геометричної прохідності.

2. Випадковий характер тих, що змінюються в широкому діапазоні і визначуваних фізіко-механічнимі властивостями руйнованих порід навантажень в основних підсистемах машин.

Це вимагає великих перевантажувальних здібностей приводів і значних запасів міцності що вельми проблематично в обмежених умовах пластів малої і середньої потужності. Проблема посилюється формуванням значних динамічних навантажень на машини (у тому числі високі екстрені навантаження в перехідних режимах), які поряд із специфічними умовами роботи визначають неможливість застосовувати загальноприйняті методи при проектуванні ряду вузлів.

3. Значна роль зносу ріжучого інструменту, виконавчих органів, зірочок, тягових органів і інших елементів у формуванні навантажень і ресурсу гірничих машин.

Знос різців виїмкових машин, періодичність їх заміни носять випадковий характер, що обумовлюють випадкові зміни такого важливого показника виконавчого органу як його силової неврівноваги, яка в значній мірі визначає навантаженість і ресурс силових підсистем машини [1].

Залишаються невирішені питання досягнення:

- високих рівнів безвідмовності (напрацювання на відмову) і нормативного ресурсу виїмкових комбайнів, конвеєрів і високонапірних агрегатів насосних станцій;

- безпечних рівнів вібрації і шуму на робочих місцях машиністів-операторів, а також санітарних норм пилевиділення.

Проблеми підвищення надійності і зниження вібрації і шуму машин з високим рівнем енергоозброєності тісно зв'язані між собою. Рівень віброакустичних характеристик технологічних машин відображає, як відомо, міра їх технічної досконалості. За даними академіка І.І. Артоболевського [2], при високому рівні динамічної якості машин, в довкілля поступає у вигляді коливальної енергії (вібрація і шум) не більш за 10 в -9, 10 в -10 частини загальної встановленої потужності приводних двигунів. На сьогодні, за даними робіт [3, 4], ці показники в сучасних гірничих машинах (комбайнах, конвеєрах, насосних станціях) ще не досягнуті. Це є однією з основних причин зниження фактичних показників їх надійності у порівнянні з проектними. Високі рівні вібрації і шуму знижують також безпеку праці обслуговуючого персоналу.

Велику кількість взаємозв'язаних і взаємодіючих між собою елементів характеризують очисний комбайн як складну, керовану динамічну систему. Тому при проектуванні і створенні очисних машин з високим рівнем енергоозброєності слід враховувати динамічність процесу переміщення, руйнування і транспортування вугілля.

Таким чином обгрунтування параметрів для високопродуктивної виїмки вугільних пластів є складним і багатокритеріальним науковим завданням. Що у свою чергу передбачає вивчення даного питання на високому інтелектуально-інформаційному рівні.

2. Мета і задачі дослідження, результати що плануються

Представимо у вигляді блок-схеми (рис.1) мету і задачі дослідження з можливими варіантами шляхів реалізації останніх.

Однією із задач є підвищення продуктивності. Це завдання може бути реалізована по-різному, як показано на блок-схемі:

- шляхом підвищення енергоозброєності (використання індивідуальних приводів для кожного шнека і для кожного механізму переміщення);

- шляхом підвищення коефіцієнта машинного часу (усунення витрат часу на маневрові операції, безнішева виїмка і вживання челнокової схеми роботи);

- шляхом повного використання встановленої потужності приводів (поліпшення умов живлення, забезпечення раціональних режимів роботи комбайна, підвищення якості управління).

Рішення другої задачі зводиться до часткового рішення третьої задачі, тому на блок-схемі стрілкою показаний зв'язок цих двох задач.

Рішення задачі про підвищення продуктивності неможливо представити без розгляду питань підвищення надійності і ресурсу. Оскільки, наприклад, із зростанням енергоозброєності неодмінно зростає навантаженість всіх підсистем машини, і, зокрема, динамічна навантаженість. Виходять з ладу деталі і вузли машин, що спричиняє простої, пов'язані з усуненнями відмов, відповідно коефіцієнт готовності знижується. Вживання віброзахисних пристроїв різко знижує динамічну навантаженість, але з врахуванням правильного вибору його типа і параметрів, що є складним дослідницьким завданням з проведенням ряду дослідів.

.png)

Рисунок 1 – Блок-схема

Таким чином вирішення поставлених задач дозволить обґрунтувати параметри очисного комбайна для інтенсифікації процесу видобутку вугілля і підвищення рентабельності роботи вугільного підприємства.

3. Обзор исследований и разработок

В роботах [7,8,9] розглянуті питання вибору і підтримки оптимальних режимів роботи виїмкових машин.

Регулювання стає особливо необхідним при розробці засобів комплексної автоматизації і механізації, для яких здійснення оптимальних режимів, підвищення надійності і довговічності є невід'ємною вимогою. Виконання цього завдання в значній мірі залежить від запобіжних властивостей, обумовлених зовнішніми характеристиками.

В той же час, здійснюючи автоматичне регулювання, тобто впливаючи на параметри машини, змінюючи режим роботи залежно від умов експлуатації, можливо отримати найбільшу продуктивність, найвищу швидкість і сприятливіший режим.

Складність завдання пояснюється тим, що сили опору гірничіх порід руйнуванню, що визначають навантаження у всіх елементах виїмкової машини і миттєві закони їх руху, є нестаціонарні випадкові функції переміщення виконавчого органу, статистичне вивчення і опис яких, необхідне для розробки систем автоматичного регулювання, досить важкий процес.

У книзі [2] розглянуті загальні закономірності формування навантажень (зокрема динамічних) в елементах гірничіх машин і їх вплив на міцність і надійність.

Для всіх гірничіх машин одним з найбільш поширених джерел обурення є всякого роду кінематична недосконалість трансмісії і систем, що створює нерівномірність руху, і, отже, прискорення і динамічні складові навантажень. Це кінематика зубчастих і ланцюгових передач, кінематика руху нагрібаючих лап, кінематична неврівноваженість виконавчих органів комбайнів і так далі. Джерелом обурення, характерним для гірничіх машин є також нестабільність характеристик джерел енергопостачання. Зміну рівня напруги живлення електромереж приводять до зміни навантажень на різні елементи гірничіх машин, так, наприклад, струм і момент на валу електродвигуна залежно від стану живлячої мережі і напруги можуть змінюватися в широких межах.

Робочий режим гірничіх машин складний, він супроводиться автоколивальними, резонансними і іншими процесами в різних частинах систем цих машин.

Взаємозв'язок динамічних процесів, що відбуваються в різних системах машини, створює складну картину формування навантажень в цих системах, при цьому навантаження на деяких частотах збільшуються, викликаючи перевантаження деталей і вузлів.

Вказані особливості ускладнюють вирішення завдань, які виходять за межі звичайних що розглядаються в загальному машинобудуванні.

В роботах [3,5,14,15,17,18,20,22,23,24] розглянуті проблеми і деякі результати моделювання динамічних процесів системи ‹‹очисний комбайн-вибій››.

Для підвищення технічного рівня і якості складних гірничіх машин необхідною умовою є створення наукової бази їх оптимального комп'ютерного проектування. Ця проблема вимагає вирішення наукових і практичних задач по розробці і розвитку математичних моделей функціонування складних технічних систем, що відображають адекватно головні властивості машин і їх робочих процесів при імітаційному моделюванні і вирішенні задач оптимізації.

Важливими етапами розробки математичних моделей (ММ) очисних комбайнів (ОК) є перевірка її адекватності реальному об'єкту дослідження і виконання необхідного її калібрування. Аналіз досліджень, проведених з використанням ММ ОК показав недостатню міру адекватності даної ММ в області динаміки переміщення ОК, що зумовило неадекватність співвідношення дисперсій на характерних частотах деяких динамічних процесів.

В даний час підвищення продуктивності очисних комбайнів спричиняє за собою стрімке зростання енергоозброєності. Проте вже при продуктивності 3-6 т/мін потужність існуючих приводів досягає 300 кВт і вище. Вживання асинхронних короткозамкнутих електродвигунів на цю потужність вимагає підвищення напруги, що живить їх, до 1140-3000 В, що приведе, до істотної реконструкції енергетичного господарства шахти.

У свою чергу підвищення потужності і швидкохідності, а отже, і продуктивності гірничіх машин стримує недостатня вивченість їх кінематичних і динамічних параметрів і дійсних режимів роботи, фактичних значень і розподілів напруги і деформацій в деталях із складними конструктивними формами, а також обмежується зносостійкістю зв'язаних деталей. Посилений знос, що з'являється в окремих зчленуваннях машин, викликає або необхідність зниження навантажень, що доводяться на окремі елементи, що приводить до збільшення габаритів і ваги машин, або до різкого дорожчання за рахунок вживання в технології виготовлення деталей і вузлів машин наноматеріалів і нанотехнологій.

Таким чином правильне визначення динамічних параметрів і характеристики машини і забезпечення їх в реальній машині зрештою істотно позначиться на її працездатності, надійності, довговічності і вартості.

4. Дослідження динамічних властивостей регульованого об'ємного гідроприводу механізмів переміщення очисних комбайнів

В даний час у вугільній галузі України і країнах, що мають запаси вугілля, усе більш насущними стають питання створення найбільш перспективних засобів механізації вугільних пластів.

Виїмкові комбайни проектуються під високу теоретичну продуктивність, реалізація якої стає можливою при автоматизації їх роботи. У виїмкових машинах у першу чергу повинне застосовуватися автоматичне плавне регулювання швидкості подачі залежно від навантаження двигуна. Як об'єкт регулювання використовується механізм подачі на основі об'ємного гідроприводу.

Як приклад розглянемо використання системи автоматичного регулювання швидкості переміщення.

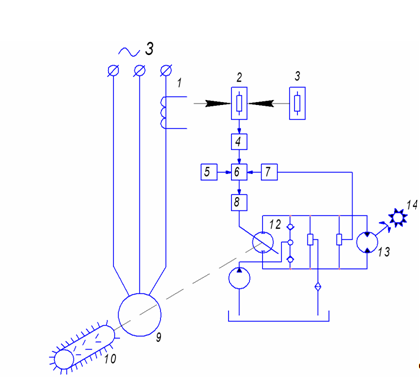

Схема автоматичного регулювання швидкості подачі "Ейкоматік" має вигляд представлений на рис. 2, де

1- трансформатора струму; 2- пристрій порівняння; 3- задатчик струму; 4- підсилювач; 5- задатчик швидкості; 6- гідравлічний підсилювач; 7- гідравлічний настановний прилад; 8- гідравлічний серводвигун; 9- головний електродвигун; 10- виконавчий орган; 11- підпиточний насос; 12- гідронасос; 13- гидродвигун подачі; 14- провідна зірка.

Рисунок 2 – Схема автоматичного регулювання швидкості подачі "Ейкоматік" (ФРН)

В підсистемах механізмів переміщення (ПМП) очисних комбайнів з пружним (ЦСП) і жорстким (БСП) тяговим органом знаходить широке вживання регульований об'ємний гідропривід. Зазвичай регульованим параметром є змінний ексцентриситет радіально-плунжерного насоса або кут нахилу диска аксиально-плунжерного насоса.

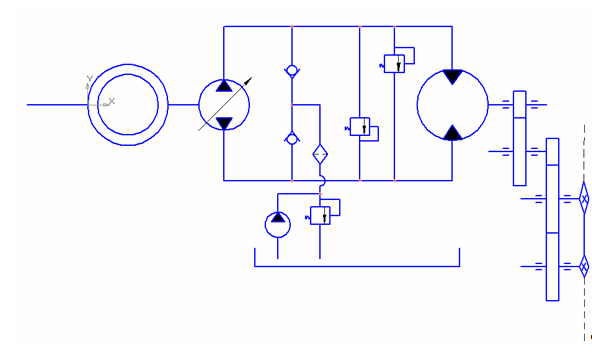

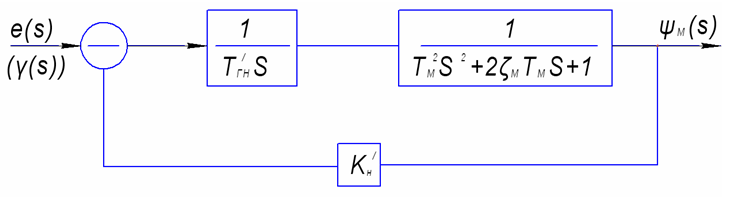

На рис.3 показані принципова (а), розрахункова (б) і структурна (в) схеми об'ємного гідроприводу ПМП ОК.

а)

б)

в)

Рисунок 3 - принципова (а), розрахункова (б) і структурна (в) схеми гідроприводу ПМП

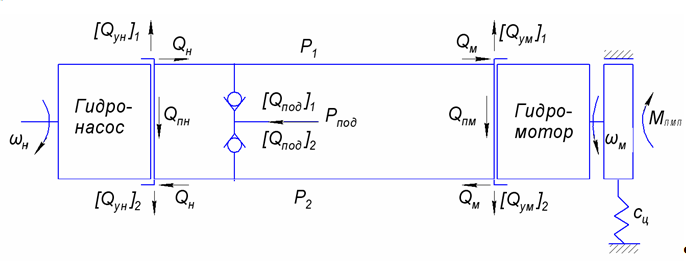

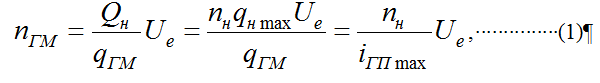

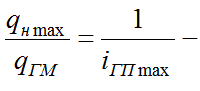

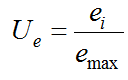

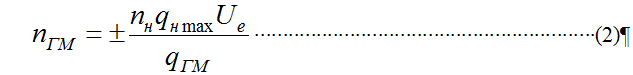

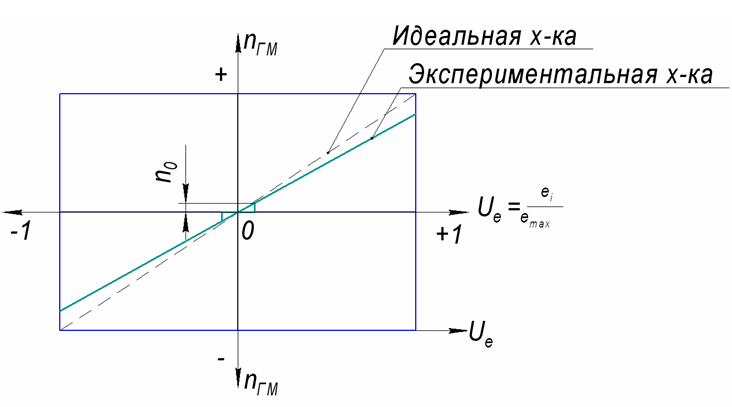

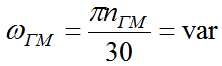

Залежність швидкості сталого руху ненавантаженого гідроприводу від величини параметра регулювання статичною швидкісною характеристикою (або характеристикою регулювання швидкості об'ємного гідроприводу):

де Qн - теоретична подача насоса; qгм - робочий об'єм гідромотора;

відношення робочих об'ємів насоса і гідромотора (гідравлічне передавальне число гідропередачі)

Для гідромотора з потоком рідини, що реверсує

Рисунок 4 - Швидкісна характеристика об'ємного гідроприводу

На рис.4 через n0 позначена мінімальна стійка швидкість гідромотора. Вона обумовлена стисливістю і витоками рідини, інерцією ротора і автоколиваннями в гідромоторі на "повзучих" швидкостях, при "падаючій" залежності тертя від швидкості (різниця між тертям спокою і руху в поршневих групах і інших елементах гідромотора). Таким чином, строго кажучи, швидкісна характеристика - нелінійна, проте зона повзучих швидкосте (0-n0) не є робочою, див. рис. 4.

У робочій зоні, згідно з дослідженнями Гаминіна Н.С., Башти Т.М., Прокофьєва В.Н. і інших вчених, як швидкісна, так і механічна характеристики практично лінійні, і, отже, для опису динамічних властивостей гідроприводу можна використовувати амплітудно-частотні і фазові характеристики (АЧФХ).

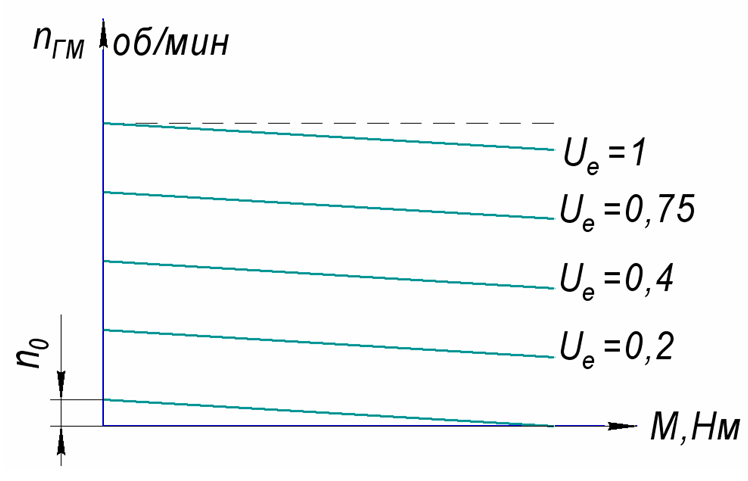

Статична механічна характеристика регульованої гідропередачи показує залежність між швидкістю обертання гідромотора і моментом його навантаження при різних значеннях параметра регулювання Ue, рис. 5.

Рисунок 5 – Механічна характеристика об'ємної гідропередачі

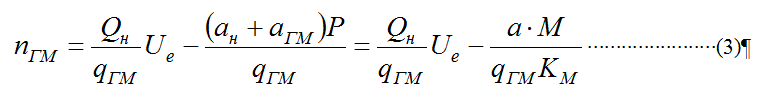

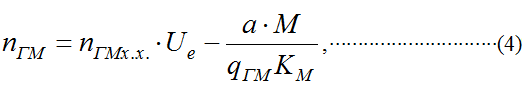

або

де ан,агм - коефіцієнти витоків в насосі і гідромоторі; ; Р=Р1-Р2 - перепад тиску на гідромоторі,М і Км - момент гідромотора і коефіцієнт моменту.

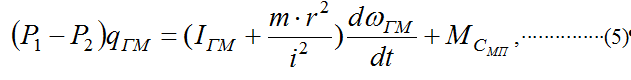

Рівняння навантаження гідромотора механізму подачі МП очисного комбайна при

Воно відповідає режимам з прискореним і сповільненим обертанням гідромотора.

де (Р1-Р2)qгм - момент гідромотора; Iгм - момент інерції гідромотора; m - маса комбайна; r - радіус провідної зірки; i - передавальне число редуктора МП; Mcмп - момент опору.

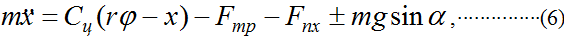

Рівняння руху комбайна можна представити у вигляді

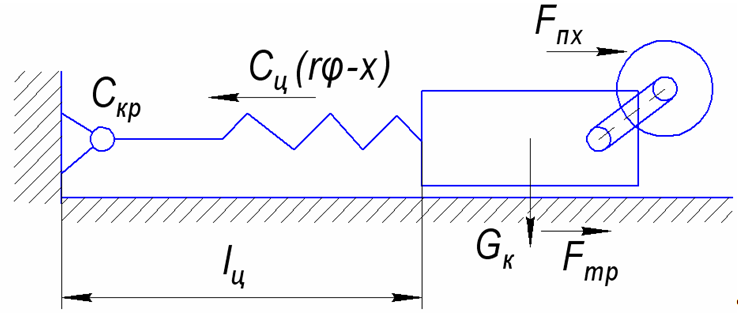

де mx - сила інерції; Сц - коэфіцієнт жорсткості ланцюга (тягового органу); (rф-x) - пружня деформація тягового органу; Fтр - сила тертя; Fпx - проекція на вісь Х корисних сил опору (різання і подачі); mg sin(a) - поздовжня складова сили тяжіння комбайна в пласт з кутом нахилу a.

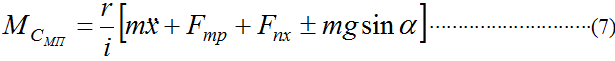

Момент сил опору на валу гідромотора можна записати у вигляді:

Для гідрооб'емной передачі і гідромотора навантаження (момент) на його валу можна розглядати як зовнішнє обурення, що діє на "вході" в ПМП ОК.

Як відомо [1,2], що навіть за відсутності корисного навантаження на ВО комбайна, тобто, момент формується на валу гідромотора, можна вважати випадковою функцією, оскільки, при тому, що змінюється випадковим чином коефіцієнті тертя в опорах комбайна, кінетична характеристика тертя є стохастичною не залежно від жорсткості тягового органу.

Загальна закономірність падаючої залежності сили тертя від швидкості ковзання зберігається, проте чисельні значення функції при одних і тих же значеннях аргументу можуть змінюватися. Слід також відзначити, що система "комбайн - конвеєр - тяговий орган", є системою із змінним пружним параметром: з переміщенням комбайна безперервно змінюється довжина робочої ділянки тягового органу, а отже, і коефіцієнт жорсткості, що призводить до зміни власної частоти коливань системи, див. рис.6.

Рисунок 6 – Динамічна модель процесу переміщення ОК

- коефіцієнт жорсткості системи, залежить від довжини тягового органу і жорсткості вузла кріплення до голівки конвеєра робочої гілки ланцюга.

- коефіцієнт жорсткості системи, залежить від довжини тягового органу і жорсткості вузла кріплення до голівки конвеєра робочої гілки ланцюга.

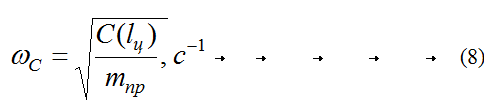

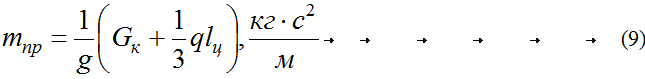

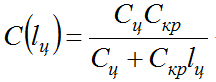

Так, наприклад, для комбайна 1ГШ-68 з Gк=14500 кг; Cц=5100000 кг/м; q=13,6 кг/м; Cкр=1000000 кг/м залежність wс=(С(lц)/mпр)^1/2, графічно можна представити у вигляді падаючої кривої при збільшенні довжини ланцюга, рис.7.

Рисунок 7 - Залежність власної частоти коливань ОК від довжини ланцюга

Таким чином, частота автоколивань швидкості подачі і моменту змінюються залежно від довжини робочої ділянки тягового органу.

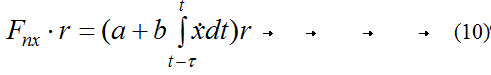

Складова сумарного моменту сил опору на валу гідромотора

де a і b - коефіцієнти, що відображають конструктивні особливості ВО; т - час запізнювання.

Fпx*r відповідає процесу різання вугілля і має, як відомо, явно стохастичний характер. Таким чином, навантаження на вході гідромотора повинне описуватися ймовірнисними характеристиками, однією з яких є спектральна щільність навантаження:

Згідно теорії випадкових функцій і статистичної динаміки лінійних систем, спектральна щільність навантаження на виході (в даному випадку в гідронасосі)

де W(jw) - частотна характеристика системи "насос - гідромотор - рушій ОК".

Отже, дисперсія навантаження в гідроприводі, що характеризує амплітуду змінної складової вихідного параметра (наприклад, тиск) може бути обчислена за формулою:

Таким чином, динамічні навантаження в системі об'ємного гідроприводу ПМП визначаються не лише зовнішньою дією, але і в значній мірі динамічними властивостями приводу, тобто його амплітудно-частотними характеристиками.

Іншими словами, співвідношення між амплітудою коливань тиску в системі "насос-гідромотор" МП і амплітудою періодичних складових моменту навантаження на валу гідромотора (провідної зірки рушія) залежить від частоти навантаження.

Висновки та напрями подальших досліджень

На підставі викладеного матеріалу стосовно задач магістерської роботи можна зробити наступні висновки:

-при дослідженні шляхів підвищення продуктивності очисного комбайна необхідно віддати перевагу розгляду питань про підвищення якості управління і забезпеченню раціональних режимів роботи, що спричинить повне використання встановленої потужності приводів;

-при дослідженні динамічної системи, що відображає нерівномірність процесу переміщення необхідно розглянути питання демпфування гідравлічних опор комбайна, а також можливість вживання в технологічному циклі фронтального пересування секцій кріплення;

-при дослідженні динамічної навантаженості основною особливістю приводу ріжучої частини сучасних машин є наявність двох основних мас, розташованих по кінцях трансмісії приводу – це махова маса ротора електродвигуна і маса виконавчого органу. Причому в більшості випадків маса останнього менше маси ротора електродвигуна, але більше приводної маси будь-якого проміжного елементу трансмісії. Тому основними визначальними коливаннями в трансмісії приводу ріжучої частини при вивченні формування навантажень робочого режиму будуть коливання маси виконавчого органу довкола маси ротора електродвигуна з податливістю, рівній податливості всієї трансмісії.

Останнє необхідно враховувати при розгляді питань довговічності і підвищенні коефіцієнта готовності.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2012 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Список джерел

- Гуляев В.Г. Проектирование и конструирование горных машин и комплексов. Часть 1. Выемочные комбайны //ГВУЗ "ДонНТУ", Технопарк ДонНТУ "УНИТЕХ", 2011.-322с.

- Докунин А.В., Красников Ю.Д., Хургин З.Я. Статистическая динамика горных машин //М.: Машиностроение, 1978.-239с.

- Динамические процессы горных машин /А.В. Докунин, Ю.Д. Красников, З.Я. Хургин и др. //М.: Наука, 1972.-150с.

- Коваль П.В. Гидропривод горных машин. //М.: Недра, 1967.-387с.

- Верескунов З.Н., Фастовец Н.И. О динамических характеристиках привода добычных комбайнов с бесцепным механизмом подачи. /В сб.: "Совершенствование и повышение надежности горных машин и средств автоматизации" (Научные сообщения, вып.184), М.: ИГД им. А.А. Скочинского, 1980.

- Докукин А.В., Фролов А.Г., Позин Е.З. Выбор параметров выемочных машин. М.: Наука, 1976, 144 с.

- Позин Е.З, Меламед В.З. О параметрах выемочных комбайнов. Уголь, М.: Недра, 1980, №11, с. 31-34.

- Берон А.И., Позин Е.З. Принципы выбора и поддержания оптимальных режимов работы исполнительных органов угледобывающих машин. - В кн. Горнорудные машины и автоматика, М., Недра, 1965, вып.1, с. 18 - 44.

- Выравнивание скорости перемещения добычных комбайнов при помощи динамического гасителя колебаний. / Авт. Г.В. Малеев, В.Г. Гуляев, Н.Г. Бойко, А.К. Семенченко. - Известия вузов. Горный журнал, 1972, №5, с. 92-96.

- Гуляев В.Г., Сивокобыленко В.Ф., Жуков К.В. Математическая модель двухдвигательного привода исполнительного органа очистного комбайна. //Тр. Донец. гос. тех. ун-та. Серия: горно-электромеханическая; Вып. 7. - Донецк, 1999.- С. 97-102.

- Гуляев В.Г., Жуков К.В. Определение кинематической характеристики трения очистного комбайна с цепным тяговым органом // Наук. вісн. нац. гірн. акад. України. - 1999.- №2.- С.54-57.

- Гуляев В.Г., Жуков К.В. Математическая модель для имитационного моделирования функционирования системы ‹‹очистной комбайн-забой›› // Горн. информ.-аналит. бюл.- М., 2000.- №4.- С.129-131.

- Гуляев В.Г., Жуков К.В. Некоторые результаты имитационного моделирования функционирования системы ‹‹очистной комбайн-забой›› // Наук. пр. Донец. держ. техн. ун-ту. Серія: гірничо-електромеханічна. Вип. 16.- Донецьк, 2000.- С.84-91.

- Гуляев В.Г., Жуков К.В. Результаты прогнозирования эксплуатационных и динамических характеристик очистного комбайна с высоким уровнем енерговооруженности // Вибрация в технике и технологиях.- 2001.- №3.- С.32-35.

- Гуляев В.Г., Жуков К.В. Имитационное моделирование рабочего процесса и обоснование параметров очистного комбайна нового технического уровня // Донбас-2020: наука і техніка - виробництву: Матеріали наук.-практ. конф., 5-6 лютого 2002 р., м. Донецьк / Донец. нац. техн. ун-т.- Донецьк, 2002.- С.156-161.

- Гуляев В.Г., Косарев В.В. Состояние и проблемы комплексной механизации при разработке пологонаклонных угольных пластов Донецкого бассейна // MATERIALY SZKOLY ECSPLOATACJI PODZIEMNEJ 2002. FORUM Polsko-Ukrainskie Szczyrk, 18-22 lutego 2002. Seria Wyklady nr21.- Krakow, 2002.- S.19-25.

- Гуляев В.Г. Исследование и учет взаимодействия силовых подсистем комбайна при разработке математических моделей системы ‹‹очистной комбайн-забой›› // Горная энергомеханика и автоматика: Тр. междунар. науч.-техн. конф.- Донецк, 2003.- Том 2.- С.73-79.

- Гуляев В.Г., Жуков К.В. Метод формирования математической модели функционирования системы ‹‹очистной комбайн-забой›› // Зб. наук. пр. НДІГМ ім. М.М. Федорова.- Донецьк, 2003.- Вып.96.- С.179-186.

- Гуляев В.Г, Потапов В.Г., Мотин Н.Н. Математические модели приводных асинхронных двигателей для исследования динамических свойств горных машин // Науч. тр. Донец. нац. техн. ун-та. Серия: горно-электромеханическая. Вып.99.- Донецк, 2005.- С.62-70.

- Васильев А.Ю., Гуляев В.Г Передаточные функции объёмного гидропривода механизмов подачи очистных комбайнов // Автоматизація технологічних об'єктів та процесів: Зб. наук. пр. V-й міжн. наук.-техн. конф., 16-19 травня 2005 р., м. Донецьк.- Донецьк,2005.- С.104-106.

- Кондрахин В.П., Гуляев В.Г., Головин В.Л. Имитационная математическая модель динамических процессов очистных комбайнов высокой энерговооруженности с вынесенной системой подачи / Наукові праці донецького національного технічного університету. Випуск 12 (113). Серія гірничо-електромеханічна. Донецьк,2006.- С.123-130.

- Guljaew W.G. Optimirung der dynamischen Eigenschaften von Bergbaumaschinen mit dem Ziel der Erhohung ihrer Zuverlassigkeit und Leistungfahigkeit: Vortrag auf wissenschaftlichen Kollogviums technische Hochschule Otto von Guericke.- 1981-24 s.

- Guljaew W.G. Untersuchung und Optimirung der dinamischen Eigenschaften von Bergbaukombines mit dem Ziel der Erhohung ihrer Zuverlassigkeit, Lebensdauer und Leistungfahigkeit. Magdeburg (DDR) // TECHNISCHE MECHANIK.- 1982.- N3, H1.- S.18-27. ....