Реферат по теме магистерской работы

- 1.Актуальность темы работы

- 2.Цели и задачи работы

- 3.Собственные результаты

- 4.Выводы

- 5.Список использованной литературы

1. Актуальность темы работы

Основой топливно-энергетического комплекса Украины является каменный уголь, разведанные запасы которого оцениваются в 110 млрд. т.

Современная тенденция добычи угля на Украине, а также в других технологически развитых угледобывающих странах характеризуется всевозрастающей интенсификацией нагрузки на лаву. Отечественные механизированные очистные комплексы нового технического уровня обеспечивают возможность роста нагрузки на лаву до 2-х и более тысяч тонн в сутки.

Одним из факторов, наиболее сдерживающих рост нагрузки на современные добычные комплексы, является отставание в подготовке нового фронта очистных работ. Эта задача реально выполнима при проходке горных выработок с темпами 400-600 м/месяц.

Такие темпы проходки может обеспечить только комбайновая технология проведения выработок, которая наиболее полно отвечает требованиям экономической эффективности горно-подготовительных работ.

В настоящее время все более широкое применение на шахтах Украины и за рубежом получают проходческие комбайны со стреловидным исполнительным органом, оснащенные коронками различной конфигурации.

Прилагаемые в последнее время усилия, направленные на интенсификацию прохождения горных выработок, а также дальнейшее расширение области применения проходческих комбайнов избирательного действия на забои с повышенными показателями абразивности и прочности горных пород, обусловливают существенное возрастание нагруженности исполнительного органа, а в частности его режущего инструмента.

Ресурс режущего инструмента проходческих комбайнов составляет в среднем 3-6 рабочих смен. Нетрудно видеть, что при темпах проходки 400-600 м/месяц, суточный расход резцов может быть от 12 до 120 в зависимости от горно-геологических и горнотехнических условий.

С повышением энерговооруженности машин и применением их для разрушения более крепких углей и пород не только возрастает удельный расход режущего инструмента, но и изменяется структура отказов. При этом увеличивается доля поломочных отказов, достигая 50 – 70 % от общего количества, что в 5 – 10 раз превышает норму. Для многих резцов поломки происходят в остром состоянии, из-за чего не достигается наработка, обусловленная износостойкостью инструмента.

Таким образом, существует потребность отслеживать граничное состояние режущего инструмента, что бы рационально использовать ресурс машины, обеспечивать заданную производительность.

2. Цели и задачи работы

-

Цели и задачи работы сводятся к следующим:

- • Определение предельной степени затупления рабочего инструмента по критерию производительности;

- • Определение предельной степени затупления рабочего инструмента по критерию ресурса;

- • Определение способов диагностики износа рабочего инструмента проходческого комбайна;

3. Собственные результаты

Влияние износа резцов на максимальную производительность

Вопросом критериев износа резцов занимались авторы статьи [1]. Так, в данной работе представлены зависимости мгновенной площадки контакта (площадки затупления) резца с разрушаемым массивом от износа резца по длине при различных значениях толщины стружки. Влияние износа резцов на силы резания подробно изучалось в работе [2] , в которой была построена интерполяционная зависимость сил резания от затупления резцов при разрушении сильвинитовых пластов. В работе [3] наоборот представлены результаты которые не противоречат предположению о том, что переизношенные резцы находятся в состоянии предельного затупления, при которых не происходит существенного возрастания нагрузок.

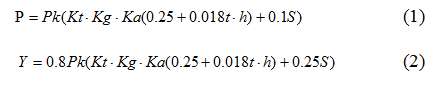

Для определения сил на рабочем инструменте были использованы формулы ОСТа (1) ,(2) и интерполяционные зависимости (4),(5) полученные в результате эксперимента описанного в работе [4] .

где:

Рk – контактная прочность породы, МПа;

Kt – коэффициент учитывающий тип резца;

Коэффициент Kg рассчитывается по формуле (3):

Kf – коэф. учитывающий форму головки керна резца;

Kf1 – коэф. учитывающий форму державки резца;

Kd – коэф. учитывающий диаметр керна резца;

Ка – коэф. учитывающий угол резания резцом;

t – ширина среза, мм;

h – толщина среза, мм;

S – проекция площадки затупления на плоскость резания.

где:

Ар – математическое ожидание сопротивляемости резанию, кН/см;

t – ширина среза, см;

h – толщина среза, см;

S – проекция площадки затупления на плоскость резания;

γ - угол установки резца, град.

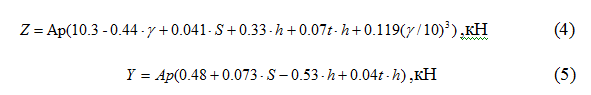

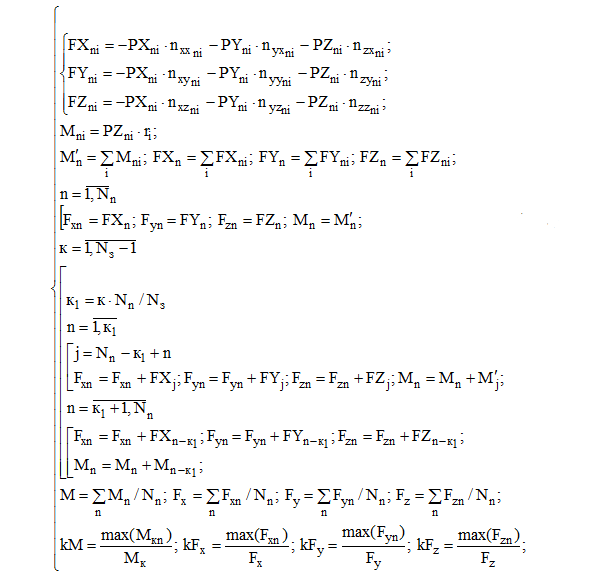

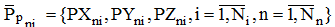

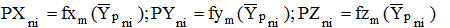

Для расчета усилий на исполнительном органе было составлена математическая модель вектара внешнего возмущения которая имеет вид:

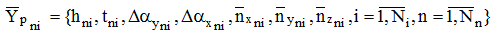

Исходными данными определения вектора внешнего возмущения, формируемого на аксиальной коронке при разрушении массива, является: вектор параметров разрушения массива резцами лопасти коронки  ; вектор составляющих усилий резания на резцах лопасти

; вектор составляющих усилий резания на резцах лопасти  ; число лопастей на коронке Nз.

; число лопастей на коронке Nз.

При известной величине m (номера прослойка разрушаемого резцом) значения составляющих усилий резания на резцах определяются по зависимостям:

где:

-соответственно боковое усилие, сила подачи и сила резания на i-том резце лопасти при n-том положении коронки по углу ее поворота;

-соответственно боковое усилие, сила подачи и сила резания на i-том резце лопасти при n-том положении коронки по углу ее поворота;

- зависимости определения составляющих силы разрушения для прослойка массива разрушаемого резцом.

- зависимости определения составляющих силы разрушения для прослойка массива разрушаемого резцом.

- составляющие усилий разрушения массива , формируемых на резцах лопасти, в системе координат коронки при ее n-ом положении по углу поворота;

- составляющие усилий разрушения массива , формируемых на резцах лопасти, в системе координат коронки при ее n-ом положении по углу поворота;

- составляющие единичных векторов;

- составляющие единичных векторов;

- вектор внешнего возмущения, действующий на коронку (при ее n-ом положении по углу поворота) от усилий разрушения массива резцами лопасти, компонентами которого являются момент сопротивления и составляющая главного вектора внешних сил с системе координат коронки;

- вектор внешнего возмущения, действующий на коронку (при ее n-ом положении по углу поворота) от усилий разрушения массива резцами лопасти, компонентами которого являются момент сопротивления и составляющая главного вектора внешних сил с системе координат коронки;

- вектор внешнего возмущения от разрушаемого массива, действующий на коронку в n-том положении;

- вектор внешнего возмущения от разрушаемого массива, действующий на коронку в n-том положении;

- средняя величина составляющих вектора внешнего возмущения, действующего на коронку от разрушаемого массива за один ее оборот;

- средняя величина составляющих вектора внешнего возмущения, действующего на коронку от разрушаемого массива за один ее оборот;

- коэффициенты неравномерности составляющих вектора внешнего возмущения, действующего на коронку.

- коэффициенты неравномерности составляющих вектора внешнего возмущения, действующего на коронку.

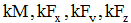

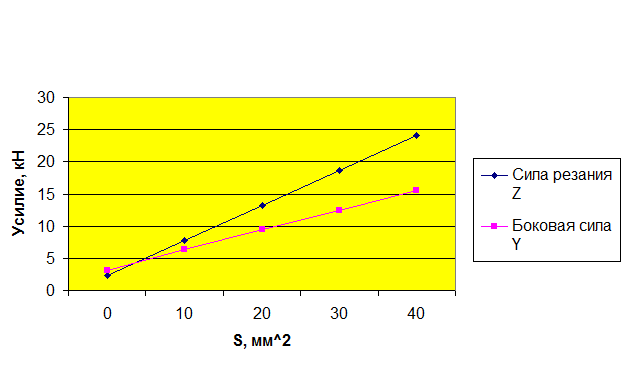

Прежде всего было проанализировано влияние площадки затупления резца на усилие формируемое на нем и построены графики соответстующих зависимостей по формуле ОСТа (рис.1) и интерполяционной зависимости (рис.2).

Рисунок 1 - Зависимость усилий на резцах от площадки затупления на резце по формуле ОСТа.

Рисунок 2 - Зависимость усилий на резцах от площадки затупления на резце по интерполяционной зависимости.

Как видно из графиков силы резания и подачи возрастают по линейной зависимости при увеличении площадки затупления резца. Увеличение площадки затупления до 40 приводит к росту усилий резания и боковых усилий в 10-10,5 раз по формуле Костенко Н.П. и в 6-7 раз по формуле ОСТа при сопротивляемости породы Ар=7.5кН/см.

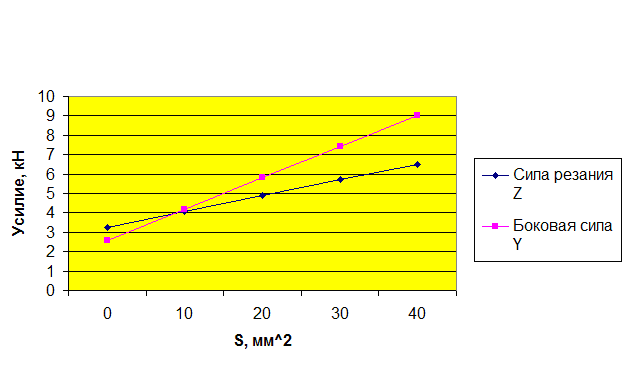

Затем были получены значения максимальных производительностей комбайна КПД для исполнительных органов с различной степенью затуплености резцов с использованием ограничений по устойчивому моменту двигателя и усилий на гидроцилиндрах подачи комбайна.

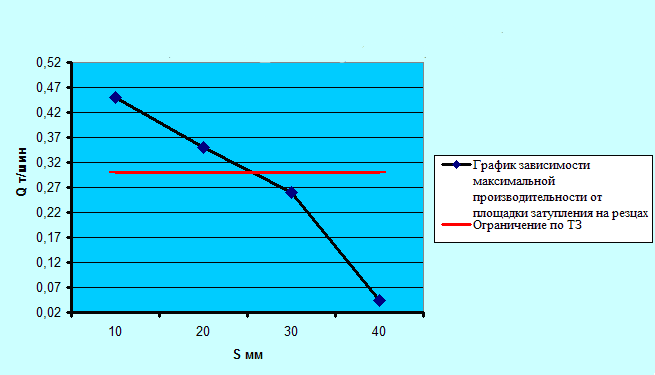

Был построен графики зависимости максимальной производительности проходческого комбайна КПД по породе от площадки затупления на резцах (рис.3) и (рис.4), из которого можно сказать, что при площадке затупления большей чем 35 производительность комбайна падает ниже заданной техническим заданием.

Рисунок 3 - График зависимости максимальной производительности проходческого комбайна КПД от площадки затупления на резцах (ОСТ)

Рисунок 4 - График зависимости максимальной производительности проходческого комбайна КПД от площадки затупления на резцах по интерполяционной зависимости.

Анимация 1. Схема разрушения твердого включения резцом

4. Выводы

Таким образом можно увидеть серьезную проблему своевременной замене рабочего инструмента, так как эта процедура напрямую связана с обеспечением необходимой производительности. Как видно из графиков изображенных на Рис. 3 и Рис. 4 граничное значение площадки затупление режущего инструмента обеспечивающий требуемую по техническому заданию производительность составляет 25-35мм^2.

5. Список использованной литературы

- Тон В.В., Баронская Э.И.«Критерии износа резцов очистных комбайнов».

- Разрушение углей и горных пород: Науч.сообщ./Ин-т горн.дела им. Скачинского А.А.- М.,1988.-80с. [стр.32]

- Разрушение углей и горных пород: Науч.сообщ./Ин-т горн.дела им. Скачинского А.А.- М.,1988.-80с. [стр.37]

- Костенко А. П. «Установка рациональных режимов разрушения сильвинитовых пластов барабанными очистными комбайнами» 1992г. Донецк

- Топорков А.А. «Машинист горных выемочных машин» - М.,Недра, 1991 -334с.

- Горбатов П.А. , Петрушкин Г.В. , Лысенко Н.М. , Павленко С.В., Косарев В.В. «Горные машины для подземной добычи угля» - Донецк: Норд Компьютер, 2006. -669с.

- Грабчак Л.Г. , Несмотряев В. И. , Шендеров В. И. , Кузовлев Б. Н. «Горнопроходческие машины и комплексы» - М., Недра, 1990г.