Реферат за темою випускної роботи

Зміст

- Вступ

- 1 Актуальність теми

- 2 Мета і задачі дослідження та заплановані результати

- 3 Огляд досліджень та розробок

- 3.1 Огляд міжнародних джерел

- 3.2 Огляд національних джерел

- 3.3 Огляд локальних джерел

- 4 Моделювання перехідного процесу нагріву сляба в методичній печі

- 5 Обґрунтування та розробка схемотехнічних рішень по системі автоматизації технологічного процесу нагріву металу перед прокаткою

- 5.1 Розробка структурної схеми системи автоматизації процесу нагріву металу перед прокаткою

- 5.2 Розробка структурної схеми пристрою автоматизації процесу нагріву металу перед прокаткою

- Висновки

- Перелік посилань

Вступ

У час промислового розвитку, будівництва, розповсюдження різноманітних засобів телекомунікації,

зв’язку, транспортних засобів та багато іншого, наше життя має дуже велику металоємність

,

що являє собою необхідність розвитку металургійної промисловості. На одному з етапів виробництва,

а саме перед прокаткою, заготівля (сляб) проходить термічну обробку в методичних печах.

Методична піч (МП) – це складна технічна установка, призначена для нагріву металу до необхідних параметрів (температури на поверхні металу і по його товщині) при дотриманні технологічних параметрів нагріву (швидкість подачі матеріалу і його просування, швидкість нагріву, час знаходження матеріалу в агрегаті) і відноситься до печей безперервної дії [1].

Існує декілька типів методичних печей, найбільш поширеними серед яких є: штовхальні протитечійні (методичні) печі; штовхальні прямо-протитечійні печі; печі з крокуючим подом; печі з роликовим подом – кожна з них має свої особливості, плюси та мінуси, проте принцип роботи, за винятком деяких елементів в кожній з них є схожий з іншими [2]. При цьому головною метою є нагрів металу до потрібних параметрів із мінімальною собівартістю.

1 Актуальність теми

Актуальність теми пов’язана насамперед із постійно зростаючими обсягами виробництва,

потребою у вироблені якісного матеріалу – прокату, для підвищення конкурентної спромоги

підприємства як на внутрішньому, так і на зовнішньому ринках, безпосереднього зниження собівартості

кінцевого продукту – прокату. Особливо гостро це питання постає із зростаючою вартістю енергоносіїв

(як основного – природного газу), використання яких є невід’ємною частиною виробництва. Усі ці

потреби неможливо виконати з застарілою технічної елементною базою підприємств металургійної галузі

та як наслідок застарілими технологіями виробництва. Постає питання про модернізацію та автоматизацію

кожного з вузлів виробництва. В даній роботі як об’єкт автоматизації прийнята багатозонна прямо-протитечійна

методична піч №1 ПрАТ Донецксталь

.

2 Мета і задачі дослідження та заплановані результати

Метою роботи є – дослідження перехідного процесу нагріву заготовок в методичній печі, виявлення режиму

нагріву з мінімально можливою витратою газоповітряної суміші, розробка системи автоматичного управління

в умовах ПрАТ Донецксталь

за допомогою використання мікропроцесорної техніки та розробка схеми керування,

яка буде відповідати сучасним вимогам нагріву металу з послідуючою розробкою схемо технічних рішень,

при цьому повинна бути врахована можливість використання доменного та коксового палива як альтернативи

природному або ж можливість їх сумісного використання.

Процес нагріву металу представлений на рисунку 1. Метал послідовно проходить через методичну, зварювальну та томильну зони у протитечії димовим газам, після чого при досягненні потрібної температури на поверхні та по товщині заготовки видається на рольганг прокатного стану. Димові гази рухаються у напрямі до завантажувального вікна, проходять через керамічний та металевий рекуператор, після чого проходять фільтрацію від шкідливих складових та викидаються в повітря через димову трубу з примусовою тягою.

Рисунок 1 – Нагрів металу в методичній печі

(анімація: 9 кадрів, 7 циклів повторення, 113 кілобайт)

(1 – томільна зона, 2 – зварювальна зона, 3 – методична зона, 4 – керамічний та металевий рекуператори)

Основні параметри які підлягають автоматизації в МП:

Якісний нагрів металу характеризується наступними показниками:

- Температура поверхні заготівлі, в середньому по її довжині на виході з печі відповідає заданому значенню з точністю ±(10–15) К.

- Заготівлі мають бути прогріті в достатній мірі, так щоб перепади температур по товщині заготівель не перевищували допустимих значень. Величина яких складає (20–40) К, а в місцях торкання заготівель з донними трубами (50–70) К.

- Перепади температури по довжині заготівель відповідають прийнятій технології прокатки.

- Швидкість нагріву металу від початкового стану до (500–700) °C не перевищує максимально допустимого значення [2, 3].

Враховуючі вище вказані вимоги до якісного нагріву металу та ті параметри які потрібно автоматизувати в МП, пред’явлено наступні вимоги до системи автоматизації:

Для якісного нагріву металу у кожній з зон методичної печі потрібно забезпечити:

- Отримання інформації про температуру металу із заданою точністю [4];

- Простота отримання моделі;

- Врахування додаткових чинників, які мають вплив на нагрів металу (недосконалість конструкції МП, мала теплова потужність агрегату та ін.);

- Можливість нагріву партій металу різних за геометричними та ваговими параметрами.

Результати роботи повинні бути наступними:

3 Огляд досліджень та розробок

Металургійна галузь бурхливо розвивається, проходять постійні реконструкції та реорганізація даної сфери промисловості у всьому світі, і для того щоб український Гірничо-Металургійний комплекс відповідав усім міжнародним стандартам якості продукції, що виробляє, потрібно враховувати та впроваджувати найбільш оптимальні засоби виробництва та автоматизації у ньому, різноманітні наукові розробки та інше, враховуючі специфіку нашої країни, інфраструктуру та матеріальну базу яка є в наявності.

3.1 Огляд міжнародних джерел

Нагрівальні полум’яні печі є основним видом печей для нагрівання і термообробки металовиробів в металургії та машинобудуванні. Історія розвитку теорії і конструкцій полум’яних печей, опалювальних газоподібним або рідким паливом, налічує 100 років і починається з праць Грум-Гржимайло В.Е. [5, 6].

Сучасні нагрівальні печі являють собою високомеханізовані агрегати, що задовольняють технологічним та екологічним вимогам. Теплотехнічні і технологічні характеристики МП розглянуті в роботах і книгах таких авторів як: Казанцев Є.І., Тайц Н.Ю, Розенгарт Ю.І, Вольфман І.Б., Ефроймовіч С.Ю. [7–10]. Загальний принцип роботи методичних печей [11], конструкцію і типи виконання можна знайти в роботах Крівандіна В.А., Неведомської І.Н. [12–14], Климовицького М.Д (зв’язок нагрівальних печей і прокатних станів) [15] та ін.

Необхідність в регулюванні перехідного процесу нагріву металу і комплексної автоматизації агрегату в цілому зумовило бурхливе дослідження даного процесу в наукових колах. Питанням автоматизації методичних печей серед інших займались наступні автори: Каганов В.Ю. [16], Круашвілі З.Е [18], одним з лідерів серед вітчизняних авторів можна вважати Бутковського А.Г., Малого С.А., Климовицького М.Д. які написали книги та роботи з автоматизації даного агрегату [19–22]. Діагностика пічних агрегатів, до яких відноситься МП описана в книзі Бердишева В.Ф. [23], налагодження та експлуатація печей розглянуті в роботах Каплана В.Г., Антонова В.В., Васил’єва В.І., Аверина С.И. [17, 24–26].

Одним з важливих факторів який забезпечує якісну, безпечну і безаварійну роботу того чи іншого агрегату є обладнання, датчики, а також системи контролю та регулювання, тому їх обраню потрібно надавати відповідну увагу.

3.2 Огляд національних джерел

Лідерами у вивченні металургійної галузі в національному масштабі без сумніву можна вважати Київ, Дніпропетровськ і Запоріжжя, роботи авторів саме з цих трьох регіонів найбільш часто зустрічаються як у вільному доступі (ресурси інтернет), так і в друкованих виданнях.

Питаннями з модернізації промислових печей займаються такі автори як: Арист Л.М. Губинський В.І., Пеккер А.Н. [27–29]. Рішення загальних задач симетричного і несіметрічного нагріву наведені в літературних джерелах авторів Бровкіна В.Л, Свінолобова Н.П., Румянцева В.Д., Ольшанського В.М. [30–35, 39].

Математичне моделювання та методи розрахунку і дослідження теплотехнічних процесів представлені в роботах Черного А.А, Веселовського В.Б., Дреуса О.К., Сясева О.В. [36, 37].

3.3 Огляд локальних джерел

У Донецькому національному технічному університеті як викладацький склад так і студентський (зокрема магістранти) широко вивчають питання автоматизації МП, а також математичного моделювання нагріву заготовок у даному агрегаті.

Математичним моделюванням активно займаються Федюн Р.В., Федотов Е.С. – в їх роботах представлені загальні відомості про процес нагріву заготовок у методичній нагрівальній печі, отримано математичний опис температурного профілю печі, побудовані статичні та динамічні моделі нагріву [38, 40].

Дослідженням температурного режиму МП займаються Гинкул С.І., Лебедєв А.Н., Подобєд Ю.В., Сапронова Ю.М., Курбатов Ю.Л. [41–43]; Туяхов А.І., Богуславська Т.М, Волкова Т.Г. Кожевник Л.А. [44, 45]; І.В. Скоробогатова, С.В. Нєєжмаков, Б.В. Гавриленко [46, 47]. Окалиноутворення і суміжні тематики з даною описані в роботах Мороза С.С., Парахіна Н.Ф [48, 49], Подзорової А.І. [50].

Можна з впевненістю сказати, що роботи стосовно вивчення процесу нагріву металу в МП при даному ВУЗі ведуться дуже активно і на даний момент вже є наукові результати у дослідженні даного питання.

4 Моделювання перехідного процесу нагріву сляба в методичній печі

Виконано математичне моделювання процесу нагріву заготовок в прохідній методичній печі при прямоточній і противоточній схемах руху димових газів. Обґрунтована математична модель дозволяє встановити оптимальний час нагрівання матеріалу в кожній із зон методичної печі з необхідними параметрами (швидкість нагріву, перепад температури по товщині заготовок) в умовах неритмічної роботи стану.

Метою роботи є визначення залежності зміни температури сляба в МП від часу, перепаду температур по товщині заготовки (температури центру та поверхні), а також розгляд впливу режиму нагріву (прямоток, протитечія) на час нагрівання заготовок. Моделювання будемо здійснювати за умови відсутності тепловиділення в шарі і матеріалі, а також втрат енергії в навколишнє середовище.

Теплові баланси по металу і по газу мають вигляд:

де:

![]() – відношення водяних чисел,

– відношення водяних чисел, ![]() ,

,

![]() – коефіцієнт тепловіддачі і матеріального навантаження,

– коефіцієнт тепловіддачі і матеріального навантаження,

![]() ,

,

![]() – секундна витрата матеріалу і газу;

– секундна витрата матеріалу і газу;

![]() ,

,

![]() – теплоємність матеріалу і газу.

– теплоємність матеріалу і газу.

З теплового балансу по металу отримаємо:

Підставимо отриманий вираз в тепловий баланс по газу:

Для спрощення форми запису введемо нову змінну:

Для прямо і протитечії, отриманий вираз запишемо у вигляді:

Вирішуючи рівняння, отримаємо:

Використовуючи початкові умови, визначаємо постійну інтегрування:

Рішенням шуканого рівняння є вираз:

Температури центру та поверхні матеріалу [2, 11]:

Комп’ютерна модель процесу нагріву сталі в прохідній методичній печі для прямоточного і противоточного руху наведена в роботі [51].

Результати моделювання наведені в таблиці 4.1.

Таблиця 4.1 – Результати моделювання процесу нагріву матеріалу в прохідній МП

| Рух димових газів | прямоточний | протиточний |

| Мінімальний час нагріву, с | 6750 | 5505 |

| Перепад температур між температурою металу та температурою поверхні заготовки, К | 10 | 19 |

| Перепад температур по товщині заготовки, К | 14 | 29 |

| Температура дим. газів на початку нагріву, К | 1550 | 1500 |

| Температура дим. газів у кінці нагріву, К | 1524 | 1575 |

Таким чином, обґрунтована модель дозволяє теоретично встановити оптимальний час нагрівання матеріалу в кожній із зон методичної печі, з необхідними параметрами (швидкість нагріву, перепад температури по товщині заготовок) в умовах неритмічної роботи стану, що обумовлює різну продуктивність МП. Нагрів заготовок у протитечії димовим газам дозволяє більш швидко нагрівати матеріал в порівнянні з нагрівом в прямоточному русі і тим самим збільшити продуктивність печі, але при цьому порушується вимога про перепад температури по товщині заготовки, що при прокатці може призвести до появи браку матеріалу. У подальших дослідженнях доцільно обґрунтувати оптимальний режим нагріву, при якому час знаходження заготовок в печі буде мінімальним при дотриманні температурного режиму і низькому виході браку готової продукції.

5 Обґрунтування та розробка схемо–технічних рішень по системі автоматизації технологічного процесу нагріву металу перед прокаткою

5.1 Розробка структурної схеми системи автоматизації процесу нагріву металу перед прокаткою

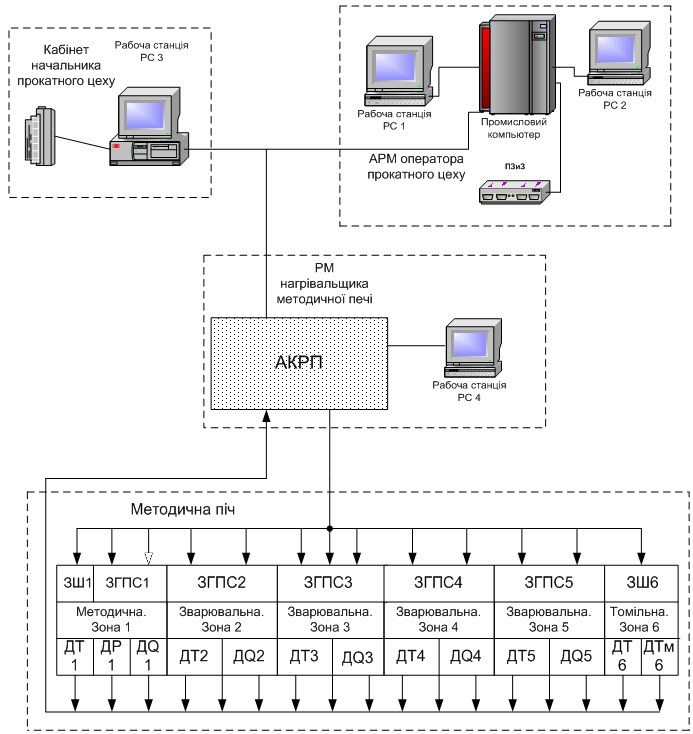

У відповідності з вимогами пред’явленими до керування температурним режимом нагрівальної МП, для системи автоматизації була розроблена структурна схема – рисунок 5.1.

Рисунок 5.1 – Структурна схема системи автоматизації нагріву металу перед прокаткою

На даній структурній схемі наведено чотири основних структурних блоки:

Методична піч складається з шести зон, при цьому в першій та шостій зонах є необхідність в регулюванні тиску в робочому просторі; у зонах з першої по п’яту включно – регулювання температури в робочому просторі за допомогою зміни витрати газоповітряної суміші.

У якості засобів добору інформації використані наступні елементи:

5.2 Розробка структурної схеми пристрою автоматизації процесу нагріву металу перед прокаткою

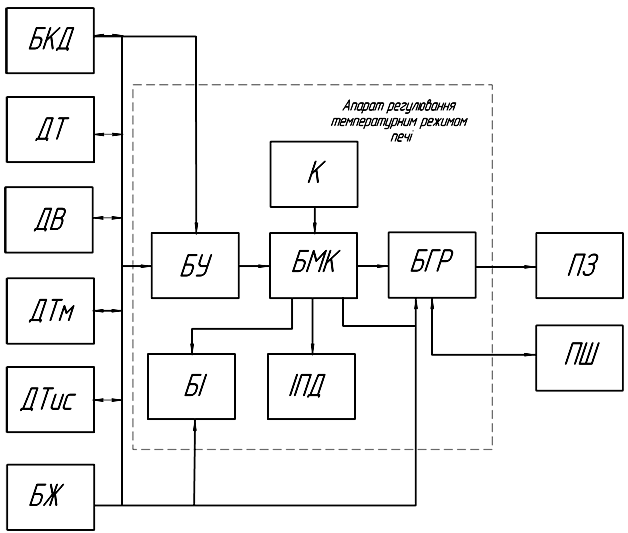

Керуючись принципом роботи представленим на структурній схемі системи автоматизації нагріву металу перед прокаткою розроблено структурну схему апарату керування роботою печі (АКРП) – рисунок 5.2.

Рисунок 5.2 – Структурна схема пристрою автоматизованого керування нагрівом металу перед прокаткою АКРП

Від датчиків температури (ДТ), датчиків витрати (ДВ), датчиків температури металу (ДТм), датчиків тиску (ДТ) і кінцевих датчиків (КД), живлення до яких підводиться від блоку живлення (БЖ), інформація по лініях зв’язку надходить до блоку узгодження (БУ), в якому приводиться до стандартизованого сигналу (4–20) мА і передається в блок мікроконтролерний (БМК). В БМК отримані дані обробляються, порівнюються з уставками, після чого формується сигнал управління приводами засувок (ПЗ) і шиберів (ПШ) через блок гальванічної розв’язки (БГР). Клавіатура (К), використовується для введення необхідних параметрів (уставок); інтерфейс передачі даних (ІПД) дозволяє передавати інформацію про протікання технологічного процесу в зовнішні контури регулювання; блок індикації (БІ) використовується для перегляду оператором інформації про хід технологічного процесу.

Висновки

В результаті проведених досліджень був отриман перехідний процес нагріву слябів в методичній печі з метою виявлення найбільш економічного режиму нагріву з мінімально можливою витратою газоповітряної суміші. При цьому було встановлено, що нагрів у протиточному русі димовим газам дозволяє значно зменшити час знаходження слябів в МП, тим самим збільшити загальну продуктивність агрегату, але при нагріві за прямоточною схемою є можливість зменшити перепад температур по товщині заготовки.

Для розглянутої МП була розроблена структурна схема системи автоматизації нагріву металу перед прокаткою та схема пристрою керування нагрівом металу.

Розроблена математична модель нагріву металу реалізована за допомогою сучасних засобів обчислювальної техніки, що дозволяє моделювати різні режими роботи печі. В подальших розробках доцільно реалізувати представлену в роботі модель за допомогою числових засобів, що дозволить значно збільшити сферу її використання.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2012 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Глинков Г.М. АСУ ТП в черной металлургии / Г.М. Глинков, В.А.Маяковский: Учебник для вузов. – 2-е изд., перераб. и доп. – М.:

Металлургия

– 1999. – 310 с. // Режим доступа: http://bookinist.net... - Ревун М.П. Высокотемпературные теплотехнические процессы и установки в металлургии: [учебн. пос.] / М.П. Ревун, Б.Б. Потапов, В.М. Ольшанский, А.В. Бородулин. – Запорожье: ЗГИА. – 2002. – 443 с.

- Кравцов А.Ф. Расчет автоматических систем контроля и регулирования металлургических процессов / А.Ф. Кравцов, Е.В. Зайцева, Ю.Н. Чуйко – К.: Вища школа. – 1981. – 320 с.

- Климовицкий М.Д. Приборы автоматического контроля в металлургии. Справочник./ М.Д. Климовицкий, В.И. Шишкинский – М.:

Металлургия

, 1979. – 296 c. // Режим доступа: http://books.google.com.ua... - Грум-Гржимайло В.Е. Пламенные печи. / В.Е. Грум-Гржимайло – М.: Госмашметиздат, 1932. // Режим доступа: http://books.google.com.ua...

- Металургійна теплотехніка: Збірник наукових праць / Національної металургійної академії України. – Дніпропетровськ:

ПП Грек О.С.

– 2007. – 324 с. // Режим доступу: http://c-stud.ru... - Казанцев Е.И. Промышленные печи. Справочное руководство для расчетов и проектирования / Е.И. Казанцев – М.: “Металлургия”, 1975. // Режим доступа: http://books.google.com.ua

- Тайц Н.Ю. Технологии нагрева стали. / Н.Ю. Тайц – М.: Мегаллургиздат, 1962. // Режим доступа: http://lethnope.web44.net...

- Тайн Н.Ю. Методические нагревательные печи. / Н.Ю. Тайн , Ю.И. Розенгарт – М.: Металлургиздат, 1964. – 408 с. // Режим доступа: http://www.twirpx.com...

- Буглак Л.И. Автоматизация методических печей / Л.И. Буглак, И.Б. Вольфман, С.Ю. Ефроймович и др. – М., Металлургия, 1981. – 196 с.

- Глинков М.А. Основы общей теории печей / М.А. Глинков – М.: Металлургиздат, 1962. – 575 с.

- Кривандин В.А. Металлургическая теплотехника. В 2-х томах. Т.2. Конструкция и работа печей / В.А. Кривандин, И.Н. Неведомская, В.В. Кобахидзе и др. – М.: Металлургия, 1986. – 592 с.

- Кривандин В.А. Тепловая работа и конструкции печей черной металлургии. / В.А. Кривандин, A.B. Егоров – М.: Металлургия, 1989. – 462 с.

- Кривандин В.А. Металлургическая теплотехника т.1 Текст. / В.А. Кривандин, В.А. Арутюнов, Б.С. Мастрюков и др. – М.: Металлургия, 1986. – 424 с.

- Климовицкий М.Д. Оптимизация работы нагревательных печей. / М.Д. Климовицкий – М: Металлургия, 1965. – 163 c.

- Каганов В.Ю. Автоматизация металлургических печей / В.Ю. Каганов, О.М. Блинов, Г.М. Глинков, В.А. Морозов. – М.: Металлургия, 1975. – 376 с.

- Беленький А.М. Автоматическое управление металлургическими процессами / А.М. Беленький, В.Ф. Бердышев, О.М. Блинов, В. Ю.Каганов. – М.: Металлургия, 1989. – 384 с.

- Круашвили З.Е. Автоматизированный нагрев стали. / З.Е. Круашвили – М.: Металлургия, 1973. – 328 с.

- Бутковский А.Г. Управление нагревом металла. / А.Г. Бутковский, С.А. Малый С.А., Ю.Н. Андреев – М.: Металлургия, 1981. – 272 с.

- Бутковский А.Г. Управление нагревом металла. / А.Г. Бутковский, С.А. Малый С.А., Ю.Н. Андреев – М.: Металлургия, 1972. – 440 с.

- Бутковский А.Г. Методы управление системами с распределенными параметрами. / А.Г. Бутковский – М.: Наука, 1975. – 568 с.

- Глинков Г.Я. Теоретические основы автоматического управления металлургическими процессами / Г.Я. Глинков, М. Д. Климовицкий Уч. пос. для вузов по спец.

Автоматизация метал. произв-ва

иТеплотехника и автоматизация метал. печей

– М: Металлургия, 1985. – 304 c. - Бердышев В.Ф. Комплексная оперативная диагностика тепловой работы туннельных печей / В.Ф. Бердышев, Р.Э. Найдёнов, В.Г. Саркисов Известия вузов. Черная металлургия. – 2006.

- Каплан В.Г. Наладка и эксплуатация печей для нагрева металла / В.Г. Каплан – М.: Металлургия, 1965. – 400 с. // Режим доступа: http://www.ozon.ru...

- Аверин С.И. Расчеты нагревательных печей / С.И. Аверин – М.:

Техника

, 1969 – 540с. // Режим доступа: http://www.twirpx.com... - Васильев В.И. Распознающие системы: Справочник / В.И. Васильев – К.: Наукова думка, 1983. – 422 с. // Режим доступа: http://bookinist.net...

- Арист Л.М. Механизация работ в чёрной металлургии: Механизация работ на вспомогательных участках металлургического производства: Уч-к для вузов / Л.М. Арист, В.М. Гребеник, А.Н. Городецкий. – К: Вища школа,1992. – 239 c.

- Губинский В.И. Уменьшение окалинообразования при производстве проката. / В.И. Губинский, А.Н. Минаев, Ю.В. Гончаров – К.: Техника. – 1981. // Режим доступа: http://www.twirpx.com...

- Губинский В.И. Металлургические печи. / В.И. Губинский – Д.: НМетАУ, 2006. – 85 с. – учебное пособие НМетАУ // Режим доступа: http://www.twirpx.com...

- Бровкин В.Л. Моделирование нагревательных печей и их элементов. / В.Л. Бровкин – Днепропетровск: ГМетАУ, 1993. // Режим доступа: http://www.twirpx.com...

- Свинолобов Н.П. Решение общих задач симметричного и несимметричного нагрева пластины методом разделения переменных. / Н.П. Свинолобов – Днепропетровск: ГМетАУ, 1997. // Режим доступа: http://www.twirpx.com...

- Свинолобов Н.П., Бровкин В.Л. Теоретические основы металлургической теплотехники. / Н.П. Свинолобов, В.Л. Бровкин Учебное пособие. – Днепропетровск: НМетАУ, 2000. – 195 с. // Режим доступа: http://www.twirpx.com...

- Румянцев В.Д. Теплотехника. / В.Д. Румянцев, В.М. Ольшанский Учебное пособие // Под ред. В.И. Губинского. – Днепропетровск: Пороги, 2002. – 325 с. // Режим доступа: http://studentus.com.ua...

- Ревун М.П. Моделирование нагрева металла при автоматизированном проектировании и управлении: учеб. пособие для вузов / М. П. Ревун, А. К. Соколов ; ЗГИА. – Запорожье: ЗГИА, 2000. – 351 c.

- Свинолобов Н.П. Печи черной металлургии. / Н.П. Свинолобов, В.Л Бровкин 2-е издание. – Днепропетровск: Пороги, 2004. – 154 с. // Режим доступа: http://www.twirpx.com...

- Черный А.А. Эффективное математическое моделирование в литейном производстве: Учебное пособие / А.А. Черный: ПГУ, 2010 – 251 с. // Режим доступа: http://bookinist.net...

- Черный А.А. Эффективное математическое моделирование в литейном производстве при ортогонализации матриц: Учебное пособие / А.А. Черный: ПГУ, 2010 – 256 с. // Режим доступа: http://bookinist.net...

- Федюн Р.В. Математическая модель процесса нагрева заготовок в методической нагревательной печи / Р.В. Федюн, Е.С. Федотов Наукові праці ДонНТУ, випуск 21 (183) // Режим доступа: http://ea.donntu.ru...

- Гинкул С.И. Исследование температурного режима нагревательных печей прокатных станов при изменении сортамента нагреваемого металла / С.И. Гинкул, А.Н. Лебедев, Ю.В. Подобед, Ю.М. Сапронова. – Наукові праці ДонНТУ. – Металургія Випуск 12 (177) // Режим доступа: http://ea.donntu.ru...

- Федотов Е.С. Математическая модель методической нагревательной печи как объекта управления / Е.С. Федотов // Режим доступу: http://ea.donntu.ru...

- Гинкул С.И. Моделирование нагрева металла при переменной массе заготовок в методической печи / С.И. Гинкул, А.Н. Лебедев, Ю.В Подобед // Режим доступа: http://ea.donntu.ru...

- Гинкул С.И. Моделирование и анализ параметров работы методической печи при переменном сортаменте металла / С.И. Гинкул, Ю.В Подобед // Режим доступа: http://ea.donntu.ru...

- Курбатов Ю.Л. Инженерный метод расчета процесса нагрева массивных стальных заготовок с учетом температурных напряжений / Ю.Л. Курбатов, С.И. Гинкул, Ю.Е. Василенко, А.П. Верзилов // Режим доступа: http://ea.donntu.ru...

- Туяхов А.И. Влияние подсосов атмосферного воздуха на окисление металла в методической нагревательной печи / А.И. Туяхов, Т.Н. Богуславская, Т.Г. Волкова // Режим доступа: http://ea.donntu.ru...

- Туяхов А.И. Использование тепла отходящих продуктов сгорания для получения пара / А.И. Туяхов, Л.А. Кожевник // Режим доступа: http://ea.donntu.ru...

- Скоробогатова И.В. Пути повышения эффективности использования топлива при решении задач автоматического управления / И.В. Скоробогатова, С.В. Неежмаков, Б.В. Гавриленко. – Наукові праці ДонНТУ, Випуск 21 (183) // Режим доступа: http://www.nbuv.gov.ua...

- Скоробогатова И.В. Исследование динамических характеристик системы автоматического управления температурным режимом в нагревательной печи / И.В. Скоробогатова, Б.В. Гавриленко // Режим доступа: http://ea.donntu.ru...

- Мороз С.С. Исследование процессов окалинообразования в зависимости от концентрации печных газов при нагреве заготовок в методической печи / С.С. Мороз, Н.Ф. Парахин Інформатика та комп'ютерні технології – 2007 // Матеріали III науково-технічної конференції молодих учених та студентів. – Донецьк, ДонНТУ – 2007, с. 77–78.// Режим доступа: http://ea.donntu.ru...

- Мороз С.С. Снижение окалинообразования при нагреве заготовок в проходных методических печах путем создания полувосстановительной атмосферы / С.С. Мороз, Н.Ф. Парахин Наукові публікації кафедри технічної теплофізики. // Режим доступа: http://ea.donntu.ru...

- Подзоров А.И. Уменьшение окалинообразования при нагреве стальных заготовок / А.И. Подзоров

Сборник научных трудов студентов физико-металлургического факультета ДонНТУ

– Донецьк, ДонНТУ – 2009. // Режим доступа: http://masters.donntu.ru... - Автоматизація технологічних об’єктів та процесів. Пошук молодих. Збірник наукових праць Міжнародної науково-технічної конференції аспірантів та студентів в м. Донецьку 17–20 травня 2011р. – Донецьк: ДонНТУ, 2011. // Режим доступу: http://ea.donntu.ru:8080...