Реферат по теме выпускной работы

Содержание

- Введение

- 1. Цель и задачи исследования

- 2. Проектирование лабораторной установки

- 3. Создание математической модели

- Выводы

- Список источноиков

Введение

В условиях мирового возрастания цен на энергоносители, приоритетным направлением развития металлургии становится всемирное внедрение инновационных энергосберегающих технологий, которые позволяют минимизировать долю энергозатрат в себестоимости проката и повысить, тем самым, его конкурентоспособность. В полной мере указанному направлению соответствует процесс валковой разливки-прокатки, идея которого была предложена Генри Бессемером в 1856 году [1-2].

Не смотря на то, что технология валковой разливки-прокатки дошла до промышленной реализации [3,10], актуальность исследования данной технологии остается крайне высокой из-за её повышенной наукоёмкости и, до сегодняшнего дня, неоптимизированности ряда технологических элементов. Фактом подтверждения этому может служить то, что ведущие исследовательские центры в области металлургии создали за последние годы целую совокупность лабораторных установок: Рейн-Вестфальская высшая школа, г. Ахен, Институт изучения железа им. Макса-Планка, г. Дюссельдорф (Германия), Оксфордский Университет (Великобритания), Технологичный Институт, г. Осака (Япония) и Институт промышленных материалов, г. Боучервиль (Канада) и др.

Анализ результатов научных работ, выполненных на этих машинах, показал, что на текущий момент остаются

нерешёнными или требуют дальнейшего изучения вопросы следующего характера [9]:

- достижение равномерного теплоотбора при скоростях вращения валков больше 0,5 рад/с;

- вопросы оптимизации подвода металла в ванну кристаллизации;

- организация процесса получения качественной боковой кромки полосы;

- не отработанны элементы пуска системы;

- вопросы оптимизации глубины ванны жидкого металла между валками и т. д.

Основываясь на анализе конструктивных особенностей известных из литературы экспериментальных машин валковой разливки-прокатки [5,8] можно сделать вывод о целесообразности изучения объекта на малых лабораторных установках. По этому была предложена разработка конструктивной, кинематической и гидро-динамической схемы малой лабораторной установки для реализации процесса валковой разливки-прокатки на сплавах с низким значением температуры ликвидус.

1. Цель и задачи исследования

Разработка конструктивной, кинематической и гидро-динамической схемы малой лабораторной установки для реализации процесса валковой разливки-прокатки на сплавах с низким значением температуры ликвидус.

2. Проектирование лабораторной установки

При проектировании экспериментальной установки использовали вертикальную схему ведения процесса [4,7], когда жидкий металл подаётся от печи к разливочной ванне, а после в межвалковое пространство в зону кристаллизации металла под действием сил тяжести.

Валки-кристаллизаторы состоят из водоохлаждаемой медной гильзы и двух осевых вставок, обеспечивающих требуемые характер теплоотбора с внутренней поверхности бандажей (рис.2). Каждый валок имеет индивидуальный привод постоянного тока, который обеспечивает реализацию высоких крутящих моментов и возможность ведения процесса с требуемыми пластическими деформациями. Кроме того, предусмотренна возможность регулирования расстояния между валками, что позволяет расширить диапазон исследуемых толщин конечной полосы: максимально до 4,0 мм.

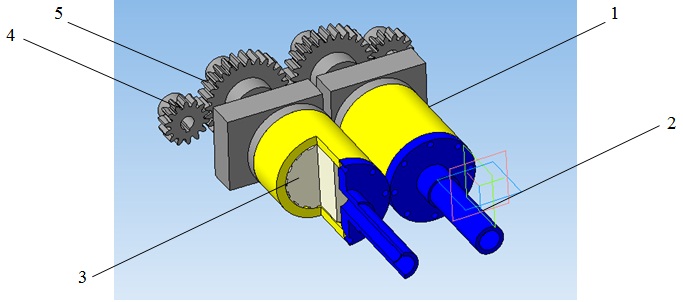

Рисунок 1 – Схема узла валков-кристаллизаторов (3D модель):

1. водоохлаждаемая гильза;

2. опора-подвод;

3. внутренняя вставка;

4. ведущая шестерня;

5. ведомая шестерня.

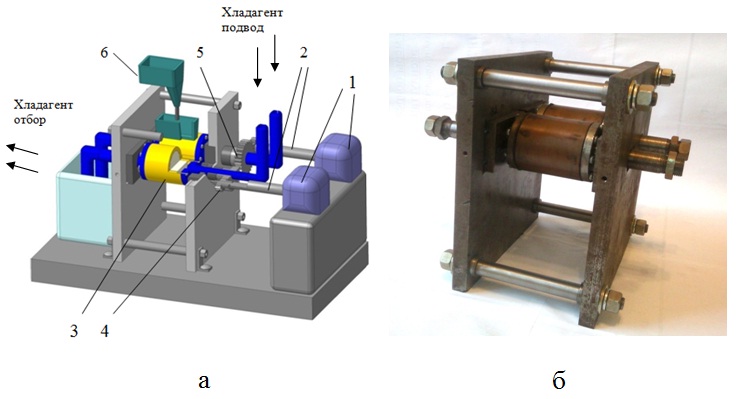

Результаты выполненного проектирования в виде 3D модели и фотографии разливного блока приведены на рис.2.

Рисунок 2 – Модель проектируемой лабораторной установки процесса валковой разливки-прокатки:

а – объёмная модель лабораторной установки процесса валковой разливки-прокатки, где 1 – двигатели привода,

2 – шпиндели, 3 – валки, 4 – ведущая шестерня, 5 – ведомая шестерня, 6 – ковш разливочного материала;

б - фотография лабораторной натурной установки.

Технические характеристики изготовленной лабораторной установки в части разливочной клети представлены в табл.1.

Таблица 1 – Основные характеристики проектируемой экспериментальной установки процесса валковой разливки-прокатки

3. Создание математической модели

Дополнительно, параллельно с созданием физической модели была разработана математическая модель процесса, позволяющая исследовать процесс разливки различных материалов на вышеописанной установке. Модель реализована в программном комплексе ANSYS [6].

Для математического моделирования процессов валковой разливки-прокатки был выбран универсальный пакет прикладных программ ANSYS Int., который используется для решения задач, связанных со многими разделами науки и техники, такими, электротехника, электромагнетизм, гидродинамика, газовая динамика и т. д.

Создание математической модели для исследования процессов перемешивания металлического расплава и затвердевания полосы при валковой разливке осуществлялось в среде ANSYS CFX,

обладающей следующими возможностями:

- моделирование невязких, ламинарных и турбулентных потоков;

- моделирование теплопереноса, включая различные виды конвекции, сопряженный теплообмен и излучение и т. д.

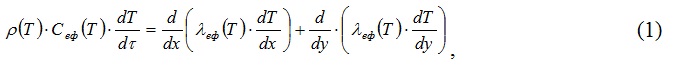

В основе разработанной математической модели лежит решение с помощью метода конечных элементов основного уравнения нестационарной теплопроводности (1):

И уравнения Навье–Стокса, включающие:

- уравнение неразрывности (закон сохранения массы);

- уравнение импульса (закон сохранения импульса);

- уравнение энергии (закон сохранения энергии).

Решение поставленных задач гидродинамики и затвердевания было реализовано в трехмерной интерпретации, со следующими допущениями: валки недеформируемые, течение расплава турбулентное, на контакте между валком и металлом выполняется условие постоянного прилипания.

В качестве разливаемого металла был выбран свинец. Граничные условия: теплопроводность – 23,2 Вт/(м•К), удельная теплоемкость разливаемого металла – 138,84 Дж/(кг•К), плотность разливаемого металла – 10641 кг/м3. Технологические характеристики взяты максимально приближенными к возможностям лабораторной установки: внешний диаметр валка – 76 мм, длина зоны кристаллизации-деформации – 40 мм, толщина полосы – 3,25 мм, начальная температура жидкого металла – 327°С, температура разливаемого металла постоянна.

Вывод

На основании анализа конструкций имеющихся лабораторных установок разработан вариант малой лабораторной установки, предназначенной для исследования гидродинамики струи расплава и оптимизации ряда технологических параметров. Результаты первичного математического моделирования для получения технической характеристики установки показали, что она позволяет использовать широкий спектр моделирующих материалов, имеющих достаточно низкую температуру кристаллизации.

Список источников

- Nakayama, K. Twin roll caster / K. Nakayama //Zairyo to Prosesu CAMP ISIJ. -2009. -22.- C. 242-245.

- Степанов, А. H. Производство листа из расплава /А. И. Степанов, Ю. В. 3ильберг, А. А. Неуструев. - М.: Металлургия, 1978. - 160с.

- Schueren, V. The Castrip Process - an Update on Process Development at Nucor Steel’s First Commercial Strip Casting Facility / V. Schueren, P. Cambell, W. Blejde // Iron & Steel Technology.-2008.-July.-C.64-70.

- Santos, C.A. /Journal of Materials Processing Technology.-2000.-102.-C.33-39.

- Saitoh, T. Two-dimensional model for twin-roll continuous casting/ T.Saitoh, H. Hojo, H. Yaguchi, C.G. Kang,// Metall Trans.-1989.-20.B.-C. 381.

- Гридін, О. Ю. Математичне моделюванне процесу валкової розливки прокатки за допомогою програми Ansys/ О. Ю. Гридін, В. М. Данченко// Металлургическая и горнорудная промышленность. - 2008. - №5. - С. 90-94.

- Twin roll caster / Nakayama K. //Zairyo to Prosesu = CAMP ISIJ. 2009. 22. C. 242-245. Яп., огл. на. англ.

- The Castrip Process – an Update on Process Development at Nucor Steel’s First Commercial Strip Casting Facility / V. Schueren, P. Cambell, W. Blejde et al. // Iron & Steel Technology. 2008. July. C. 64-70 Англ.

- Данченко В.Н. Кардинальные изменения технологии и проблемы теории производства сталь ного проката // Металлург. и горноруд. пром-сть. - 2000. - № 8-9. – С. 13-19.

- Modelling of Melt Flow and Solidification in the Twin-Roll Strip Casting Process / B. Wang, J.-Y. Zhang, J.-F. Fan et al. // Steel Research International. 2009. 80. No 3. C. 218-222. AHen.