Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Огляд досліджень та розробок

- 3.1 Огляд міжнародних джерел

- 3.2 Огляд національних джерел

- 3.3 Огляд локальних джерел

- 4. Методи підвищення ефективності

- 4.1 Реінжиніринг

- 4.2 Система загального обслуговування обладнання (TPM)

- 4.3 Система

Упорядкування

(5S) - 4.4 Бенчмаркінг

- 4.5 Система збалансованих показників

- 4.6 Шість сигм

- Висновки

- Перелік посилань

Вступ

Україна переживає зараз складний і суперечливий період становлення нової системи економічних відносин. Об'єктивні умови зміни і розвитку всіх форм власності, виникнення найманої праці, розширення і ускладнення зовнішньоекономічних зв'язків зажадали інших, ніж раніше способів управлінської діяльності. Перш за все це стосується управління матеріальним виробництвом. Багато в чому помилкова орієнтація на допомогу іноземного капіталу, торгівлю закордонними товарами на шкоду вітчизняним, фінансові махінації та зловживання управлінських структур, проникнення в усі сфери суспільного виробництва криміналу привели суспільство на грань серйозних потрясінь та кризових явищ.

Крім того, сьогоднішні труднощі породжені некомпетенції Частина керівників в області управління, незнанням основоположних принципів і методів сучасного менеджменту, нездатністю використовувати позитивний досвід старого і творчий підхід до керівництва підприємствами в ринкових умовах.

Головними завданнями розвитку економіки на сучасному етапі є всемірне підвищення ефективності виробництва і заняття стійких позицій підприємствами на внутрішньому та міжнародному ринках. Щоб витримати гостру конкуренцію і завоювати довіру покупців необхідно вигідно виділяться на тлі підприємств того ж типу. Добре відомо, що покупця цікавить якість продукції та її ціна. Чим вище якість і нижче ціна, тим краще і вигідніше для покупця. Ці показники як раз і укладено в собівартості продукції.

Таким чином, собівартість є основою визначення цін на продукцію. Систематичне зниження собівартості промислової продукції - одне з основних умов підвищення ефективності промислового виробництва. собівартість безпосередньо впливає на величину прибутку, рівень рентабельності. Тому формування витрат виробництва та звернення, їх облік мають важливе значення для підприємницької діяльності організацій. Від рівня собівартості продукції залежить обсяг прибутку і рівень рентабельності підприємства: чим економніше використовуються трудові, матеріальні та фінансові ресурси при виробництві продукції, тим вище ефективність виробництва, тим більший прибуток.

1. Актуальність теми

У зв'язку з кризою стан економіки значно погіршився, що з актуальністю ставить необхідність вирішення проблем, пов'язаних з підвищенням ефективності виробництва. Загальна криза посилює й ускладнює рішення проблем економічної ефективності, зумовлює необхідність глибокого дослідження його причин, вимагає впровадження нових концепцій управління виробничим процесом, нових методів підвищення ефективності виробництва.

Відсутність на рівні промислових комплексів методологічних і методичних розробок з вибору найбільш ефективних методів управління виробництвом в умовах переходу до ринкової економіки призводить до того, що трудові колективи інтуїтивно шукають вихід з кризової ситуації без належного вивчення наслідків та обліку нових факторів, що діють на ефективність їх роботи.

Нерідко це призводить до втрати ефективності виробництва. Цим визначається актуальність дослідження, необхідність теоретичного і практичного узагальнення процесів управління ефективністю виробництва на рівні промислових комплексів і рішення проблем на основі впровадження нових механізмом підвищення ефективності виробництва.

Магістерська робота присвячена розгляду і розробці забезпечення підвищення ефективності на підприємствах Україні

2. Мета і завдання дослідження

Метою даної роботи є розгляд методів підвищення ефективності виробничої діяльності підприємства, виявити фактори та шляхи підвищення ефективності виробництва на підприємстві і впровадження їх у промисловій галузі України.

Основні завдання дослідження. Завданням є аналіз і вивчення механізму підвищення ефективності виробничої діяльності підприємства, основні методи, застосування методів підвищення ефективності в Україні.

3. Огляд досліджень і розробок

Підвищення ефективності виробництва торкнулася всіх країн, що розвиваються світу. Збільшення конкурентоспроможності і залучення уваги споживача за рахунок якості продукції, що випускається стало головною метою багатьох компаній. Цій темі присвячено багато обговорень в усіх країнах світу.

3.1Огляд міжнародних джерел

Кох Р. Стратегія. Як створювати і використовувати ефективну стратегію - книга відомого теоретика й успішного практика присвячена таємницям стратегії. У ній доступно пояснюється, яким чином може бути вироблена успішна бізнес-стратегія [3].

Джефф К., Ді Д., Сьюзан Б. в книзі Нова мета. Як об'єднати бережливе виробництво, шість сигм і теорію обмежень пояснили основні положення та принципи "Шести сигм", "Теорії обмежень" і "Швидкості" на прикладі управління конкретним високотехнологічним підприємством, ця книга написана для керівників підприємств, які прагнуть оптимізувати виробництво [7].

У. Едвардс Демінг. "Вихід з кризи" - революційна теорія пропонує філософію, методи і управлінські технології, необхідні для побудови сталого, ефективного бізнесу, забезпечує баланс інтересів усіх зацікавлених сторін: споживачів, співробітників, власників, постачальників, суспільства в цілому. Пропоновані принципи і концепції ілюструються численними прикладами з різних галузей промисловості, сфери послуг та управління [15].

3.2 Огляд національних джерел

На національному рівні цими інструментами займаються такі автори як Тельнов Ю.Ф. реінжиніринг бізнес-процесів [2], Купріянова Т.М., Растімешін В.Є. в книзі Впорядкування. 5S-система наведення порядку, чистоти і зміцнення дисципліни за участю всього персоналу та в інших своїх публікаціях [11-13], Дерябін П.М. Чому потрібно впроваджувати систему "Впорядкування" [14] Зорін А. А. Час "Шести сигм" [19] и Лутцева В. А. "Шість сигм" та Лін: вектори успіху [20] розглядають систему 6 сигм.

3.3 Огляд національних джерел

На локальному рівні одним з провідних фахівців в області підвищення якості та ефективності виробництва є Момот А. І., та у своїх книгах менеджмент якості та елементи системи якості[1] і економічний механізм управління[8] якістю описує основні концепції управління виробництвом. Так само під його керівництвом написано безліч статей, книг, доповідей.

4. Методи підвищення ефективності

Перед вищим начальством якого підприємства або організації стоїть завдання створити ефективну систему менеджменту, орієнтовану на досягнення стратегічних цілей. З цією метою можуть застосовуватися різні підходи та методологічні покращення: стандарти на системи менеджменту, моделі ділової точності, бенчмаркінг, реінжиніринг, підхід "6 сигм", збалансована система показників і т. д. Розглянемо деякі з них[1].

4.1 Реінжиніринг

Реінжиніринг бізнес-процесів (BPR - Business Process Reengineering) визначається як "фундаментальне переосмислення і радикальне перепроектування бізнес-процесів (БП) для досягнення корінних поліпшень в основних показники діяльності підприємства: терміни, якість, витратах і сервісі".

Реінжиніринг по своїй суті передбачає заміну старих методів управління новими, більш сучасними і на цій основі різке поліпшення основних показників діяльності підприємств.

Метою реінжинірингу бізнес-процесів (РБП) є системна реструктуризація матеріальних, фінансових та інформаційних потоків, спрямована на спрощення організаційної структури, перерозподіл і мінімізацію використання різних ресурсів, скорочення термінів реалізації потреб клієнтів, підвищення якості їх обслуговування [2]. Для компаній з високим ступенем диверсифікації бізнесу, різноманіттям партнерських зв'язків реінжиніринг бізнес-процесів забезпечує вирішення наступних завдань:

- -визначення оптимальної послідовності виконуваних функцій, яке призводить до скорочення тривалості циклу виготовлення та продажу товарів і послуг, обслуговування клієнтів, наслідком чого служать підвищення оборотності капіталу і зростання всіх економічних показників фірми ;

- -оптимізація використання ресурсів в різних бізнес-процесах, в результаті якої мінімізуються витрати і забезпечується оптимальне поєднання різних видів діяльності;

- -побудова адаптивних бізнес-процесів, націлених на швидку адаптацію до змін потреб кінцевих споживачів продукції, виробничих технологій, поведінки конкурентів на ринку і, отже, підвищення якості обслуговування клієнтів в умовах динамічності зовнішнього середовища;

- -визначення раціональних схем взаємодії з партнерами і клієнтами і як наслідок, зростання прибутку, оптимізація фінансових потоків;

- -синхронізація і координація одночасно виконуваних процесів.

Реінжиніринг бізнес-процесів, що проводиться з певною періодичністю, наприклад один раз в 5 - 7 років, направлений в подальшому на безперервний інжиніринг бізнес-процесів, тобто постійну адаптацію бізнес-процесів до мінливого зовнішнього середовища [2]. Реінжиніринг бізнес-процесів найбільш ефективний на підприємствах, для яких характерні такі особливості:

- -диверсифікація товарів і послуг (орієнтація на різні сегменти ринку), що викликає різноманіття бізнес-процесів;

- -робота за індивідуальними замовленнями, що вимагає високого ступеня адаптації базового бізнес-процесу до потреб клієнта;

- -впровадження нових технологій (інноваційних проектів), які охоплюють усі основні бізнес-процеси підприємства;

- -різноманіття кооперативних зв'язків з партнерами підприємства і постачальниками матеріалів, що обумовлюють альтернативність побудови бізнес-процесу;

- -нераціональність організаційної структури, заплутаність документообігу, що викликає дублювання операцій бізнеспроцесса.

Реінжиніринг бізнес-процесів не можна ототожнювати з рішенням таких завдань, як автоматизація процесів обробки інформації, реінжиніринг програмного забезпечення, реорганізація організаційної структури, поліпшення якості продукції та послуг, які можуть вирішуватися самостійно і незалежно один від одного, проте передбачається їх обов'язкове комплексне рішення при реінжинірингу бізнес-процесів [3].

Найважливішими принципами реінжинірингу бізнес-процесів є:

- -кілька робочих процедур поєднуються в одну, відбувається "горизонтальне стиснення процесу". В результаті досягається багатофункціональність робочих місць. Виконавці приймають самостійні рішення, здійснюється "вертикальне стиснення процесу". Наслідком є ??підвищення відповідальності, зацікавленості в результатах своєї праці працівника.

- -кроки процесу виконуються в природному порядку, забезпечується "распараллеленность процесу". В цьому випадку робота виконується в тому місці, де це доцільно.

- -процес має різноманітне виконання, підвищується адаптивність процесу до зміни зовнішнього середовища.

- -зменшується кількість перевірок, мінімізується кількість погоджень.

- -менеджер процесу (case-manager) забезпечує єдину точку контакту з клієнтом.

- -переважає змішаний централізовано-децентралізований підхід, в результаті реалізації якого відбувається делегування повноважень за принципом "'зверху-вниз".

Для прискорення та підвищення якості розробки проекту реінжинірингу бізнес-процесів необхідно використовувати методології, узагальнюючі досвід його здійснення для різних класів підприємств і впровадження інформаційних систем.

Як і всі форми радикальних змін, РБП часто обманює очікування-об'єктивні дані говорять про те, що в 75% випадків його ініціатори зазнають невдачі. Основні причини невдач:

- -неприйняття РБП вищим менеджментом

- -недостатньо велике обговорення того, як діяти (наприклад, коли окремі підрозділи організації відмовляються докладати зусилля в цьому напрямку)

- -відсутність готовності міняти корпоративну культуру.

Проте застосування РБП нерідко приводило до таких приголомшуючих результатів, що ігнорувати документально підтверджені факти просто неможливо. У найбільш успішних випадках очевидно, що РБП послужив каталізатором для більш тривалих змін в культурі і стандартах поведінки [2 - 3] .

Рисунок 1 - Цикл реінжинірингу бізнес-процесів

4.2 Система загального обслуговування обладнання (TPM)

Сучасне обладнання, яке, як правило, завжди високотехнологічно, вимагає не тільки сучасного рівня знань персоналу, який з цим обладнанням так чи інакше стикається (а прямо або побічно з ним стикається практично кожен співробітник підприємства), а й сучасної системи відносин між цими співробітниками. Вибудовування такої системи відносин - складна, що вимагає тривалого часу завдання, без вирішення якої саме передове обладнання не дасть того ефекту, на який воно розраховане. Однак рішення цього завдання може бути істотно полегшене і прискорено завдяки використанню світового досвіду ефективного управління обладнанням. На сьогоднішній день найбільш повне вираження цей досвід знайшов в моделі, що позначається абревіатурою "TPM" [16].

Словосполучення Total Productive Maintenance або коротко - TPM народилося в 60-і роки в Японії. На російську мову воно переводилося і розкривалося вкрай невдало, наприклад, як "загальна експлуатаційна система", під якою розумілася "експлуатація обладнання усіма службовцями через діяльність малих груп ", або як" повна виробнича підтримка ", що визначається як" система максимізації ефективності використання обладнання протягом всього терміну його експлуатації". Найбільш точним видається визначення TPM як загального обслуговування (або підтримки) обладнання, що дозволяє забезпечити його найвищу ефективність протягом всього життєвого циклу з участю всього персоналу [17].

У 1971 році було дано розгорнуте визначення TPM у виробничих підрозділах, що складається з 5 пунктів. Пізніше TPM охопила собою не тільки виробничі, а й конструкторські, комерційні, управлінські та інші підрозділи, тобто стала загальнофірмової системою. З урахуванням цих обставин в 1989 році визначення було скориговано і зміст TPM було представлено в наступному вигляді:

- -метою TPM є створення підприємства, яке постійно прагне до граничного та комплексного підвищення ефективності виробничої системи.

- -засобом досягнення мети є створення механізму, який, охоплюючи безпосередньо робочі місця, орієнтований на запобігання всіх видів втрат ("нуль нещасних випадків", "нуль поломок", "нуль шлюбу") протягом усього життєвого циклу виробничої системи.

- -для досягнення мети задіюються всі підрозділи: конструкторські, комерційні, управлінські, але, перш за все, - виробничі.

- -бере участь у досягненні мети весь персонал - від вищого керівника до працівника "першої лінії".

- -прагнення до досягнення нуля втрат реалізується в рамках діяльності ієрархічно пов'язаних малих груп, в які об'єднані всі працівники [21].

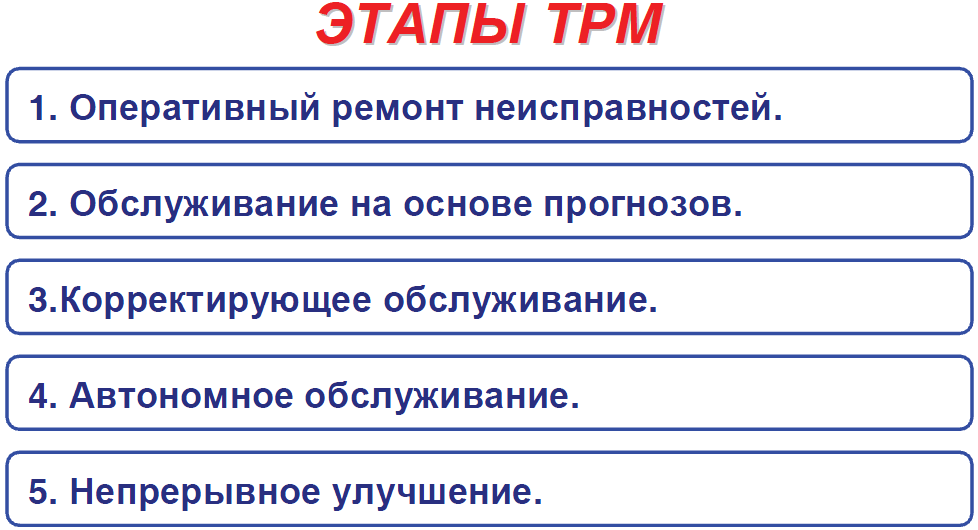

Рисунок 2 – Этапы TPM

4.3 Система «Упорядкування» (5S)

Система 5S, так само як і TPM, створювалася на рубежі 60-70-х років на підприємствах Японії. Вона містила в собі заходи щодо приведення порядку, чистоти, зміцнення дисципліни і створення безпечних умов праці за участю всього персоналу. Система 5S стала основою менеджменту та підвищення ефективності виробництва.

Ця система дозволяла практично без залучення капітальних витрат не тільки підвищити продуктивність скоротити витрати знизити рівень браку і травматизму, а й створити необхідні стартові умови реалізації складних і дорогих виробничих і організаційних інновацій, забезпечувати їх високу ефективність, в першу чергу за рахунок радикальних змін, ставлення персонал до своєї роботи.

Рисунок 3 - Приклад застосування системи Упорядкування

Освоєння системи 5S дозволила підвищити дисциплінованість персоналу, утримувати обладнання і приміщення в чистоті. В цей же час по думку фахівців Японської асоціації виробничого обслуговування (JIPM), без одночасно розгортання TPM система 5S не призводить до значного сокращеyію кількості поломок, зупинок устаткування і дефектів продукції, тому що ідеальне утримання обладнання не гарантує від несправностей. Дві ці системи добре взаємодіють одна з одною, і функціонують набагато краще разом [1].

Рисунок 4 - Елементи системи 5S

На малюнку 4 зображено 5 елементів системи 5S, які позначають наступне:

- Seiri - організація (буквально - "сортувати"). У процесі організації предмети класифікують за ступенем необхідності. Дається визначення потрібне, непотрібним терміново і непотрібним предметів. Принципи розподілу предметів на потрібні і непотрібні фіксуються документально. Ліквідацію непотрібних предметів проводять після їх інвентаризації.

- Seiton - акуратність (буквально - "ставити на місце"). Мета акуратною організації робочого місця - складування або розміщення предметів найбільш раціональним чином з точки зору дотримання вимог безпеки, якості та ефективності. Предмети прибирають з коридорів, якщо вони заважають проїзду або проходу. Коридори повинні залишатися безпечними навіть при аварійному вимкненні освітлення. Неприпустимо розміщувати предмети там, де вони можуть впасти. Найбільш часто використовувані предмети розташовують ближче до операторів. Легкі речі розміщують на верхніх полицях, важкі - на висоті пояса. Вивішують покажчики і знаки.

- Seiso - прибирання (буквально - "сяяти"). Мета проведення прибирання - видалити пил, бруд, масляні плями, стружку, щоб зробити обладнання чистим. Очищення робочого місця робить його безпечнішим, покращує стан обладнання, запобігаючи тим самим дефекти, поломки і простої. В системі ТРМ практикується збирання, поєднана з перевіркою обладнання, що дозволяє негайно виявляти несправності шляхом візуальної діагностики.

- Seiketsu - стандартизація, стандартизувати. В результаті розгортання системи 5S на підприємстві створюються умови для підтримки обладнання в чистому і гігієнічно стані. Для підтримки цього стану необхідно скласти стандартні правила видалення непотрібних речей, розташування предметів на робочих місцях, прибирання. У цих правилах зазвичай фіксують, що і як потрібно робити, яким чином оцінювати якість виконання робіт, що слід робити в аварійних ситуаціях і т.д.

- Shitsuke - дисципліна (буквально - "підтримувати"). Дисципліна є і засобом, і метою розгортання системи 5S. Вона передбачає зміну звичок людей для дотримання ними вимог акуратною і безпечної роботи. При цьому важливо, щоб співробітники не тільки неухильно виконували вимоги до них вимоги, але і розуміли їх зміст [1, 11-14].

4.4 Бенчмаркінг

Бенчмаркінг - один з кращих і ефективних методів для відновлення відповідності цілей організації вимогам світового ринку. Термін введений в 1972 р. (США).

Призначення методу. Застосовується для створення конкурентної переваги при вирішенні проблем, пов'язаних з якістю, витратами та постачанням. Бенчмаркінг - один з інструментів управління якістю.

Мета методу. Вивчення стану справ з якістю та ефективністю бізнесу партнерів і використання їх передових прийомів і практичних методів в конкурентній боротьбі для досягнення комерційних успіхів своєї компанії.

Суть методу. Бенчмаркинг - це метод об'єктивного систематичного зіставлення власної діяльності з роботою кращих компаній (підрозділів своєї компанії), з'ясування причин ефективності бізнесу партнерів, організація відповідних дій для поліпшення власних показників та їх реалізація. План дій:

- Виявлення тих аспектів діяльності компанії, по яких споживачі виділяють постачальників, котрі домоглися ділової досконалості.

- Встановлення еталонної компанії, з якою будуть порівнюватися показники роботи.

- Визначення способів досягнення еталонної компанією високого рівня ефективності.

- Встановлення стандартів ефективності для ключових аспектів діяльності компанії, що перевершують рівень ефективності еталонної компанії.

- Виявлення того, що повинно бути зроблено для доведення показників роботи компанії до оптимального рівня.

- Розробка плану реалізації отриманих ідей з метою приведення бізнесу у відповідність до стандартів і отримання переваги над ними.

- Виконання намічених планів.

Бенчмаркинг - це безперервний процес, а не разовий захід. Так як вимоги споживачів постійно змінюються, змінюються і характеристики роботи компаній-конкурентів. Відповідно еталони, порівняно з якими проводиться бенчмаркінг, також змінюються, і тільки безперервний бенчмаркінг здатний допомогти компанії швидше дізнаватися про всі новаціях і вигідно застосовувати їх на практиці. Індикатори конкурентного порівняння: ціна, якість, турбота про клієнтів і сервіс, зворотній зв'язок зі споживачем, доставка, різноманітність продукції, нові продукти та послуги.

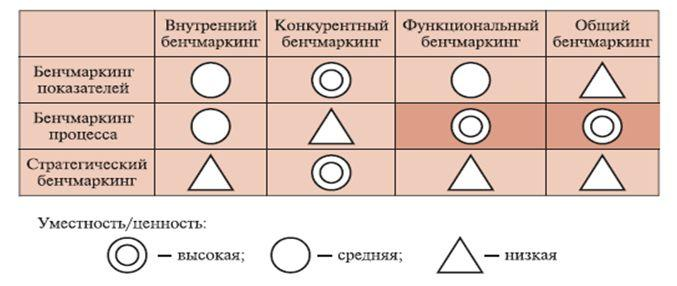

Сформована теорія і практика розглядає типи бенчмаркінгу в залежності від об'єкта порівняння і від того, що порівнюється. Кращі результати виходять в комбінації загального бенчмаркінгу, в якому беруть участь підприємства з інших галузей, і бенчмаркінгу процесу [5].

Рисунок 5 – Комбінації типів бенчмаркінгу

Додаткова інформація:

- Не копіюйте, а створюйте. Компанії не слід копіювати підходи, прийняті іншими компаніями, тому що вони можуть не відповідати її діловому середовищі, продукції, ринку чи культурі.

- Рішення і підходи повинні бути спрямовані в майбутнє.

- Об'єктом для еталонного зіставлення повинні бути показники, що корелюють з ключовими факторами успіху в конкурентній боротьбі.

- Бенчмаркинг - це процес, який приносить користь, але він вимагає правильного застосування.

Переваги методу: забезпечує конкурентну перевагу.

Недоліки методу:

- Закритість компаній і власний комплекс "засекреченості".

- Існуючі системи фінансового обліку компанії та оподаткування не завжди дозволяють отримати реальні дані по тим чи іншим показникам [5].

4.1 Система збалансованих показників

Суть цієї системи коротко формулюється двома основними положеннями:

- одних фінансових показників недостатньо для того, щоб повністю і всебічно (збалансовано) описати стан підприємства, їх потрібно доповнити іншими показниками;

- дана система показників може бути використана не просто як комплексний індикатор стану підприємства, а як система управління, яка забезпечує зв'язок між стратегічними починаннями власників або топ-менеджменту та операційною діяльністю менеджменту підприємства.

Основна структурна ідея BSC полягає в тому, щоб збалансувати систему показників у вигляді чотирьох груп .

Рисунок 6 – Сбалансована система показників

Перша група включає традиційні фінансові показники. Як би ми не доводили важливість ринкової орієнтації підприємства і досконалості внутрішніх процесів, власника завжди в першу чергу будуть цікавити показники фінансової віддачі на вкладені кошти. Тому збалансована система повинна починатися (в класифікації) і закінчуватися (в кінцевій оцінці) фінансовими показниками.

Друга група описує зовнішнє оточення підприємства, його ставлення з клієнтами. Основними фокусами уваги виступають:

- здатність підприємства до задоволення клієнта

- здатність підприємства до утримання клієнта

- здатність придбання нового клієнта

- прибутковість клієнта

- обсяг ринку

- ринкова частка в цільовому сегменті

Третя група характеризує внутрішні процеси підприємства:

- інноваційний процес

- розробка продукту

- підготовка виробництва

- постачання основними ресурсами

- виготовлення

- збут

- післяпродажне обслуговування

Четверта група дозволяє описати здатність підприємства до навчання та росту, яка фокусується в наступні фактори:

- люди з їх здібностями, навичками і мотивацією,

- інформаційні системи, що дозволяють постачати критичну інформацію в режимі реального часу,

- організаційні процедури, що забезпечують взаємодію між учасниками процесу і визначають систему прийняття рішення [22].

4.1 Шість сигм

Автор методу: Білл Сміт (США), 1985 р.

Призначення методу. Застосовується в діяльності підприємств будь-яких розмірів і будь-якої спрямованості при вирішенні проблем, пов'язаних з якістю продукції, витратами та постачанням.

Мета методу. Підвищення рентабельності всіх видів діяльності в результаті досягнення рівня дефектності не більше 3,4 дефекту на мільйон виробів (можливостей).

Суть методу. "Шість сигм" (Six Sigma) - це систематизована сукупність інструментів, що дозволяють:

- виявляти потенційні дефекти, які можуть виникнути при застосуванні продукції або надання послуг;

- визначати причини їх появи;

- виробляти дії по усуненню цих причин.

"Шість сигм" забезпечує максимальну вартість компанії і максимальну цінність її продукції і послуг для споживачів.

План дій:

- Сформувати команду з фахівців, які володіють методологією "Шість сигм".

- Виявити проблеми, які потребують вирішення.

- Розпізнати, оцінити і виміряти потенційні дефекти продукції, процесу чи послуги та їх наслідки.

- Виявити причини появи цих дефектів та визначити дії щодо їх усунення.

- Усунути потенційні дефекти.

- стандартизувати методи, прийоми і процеси, що забезпечили найкращі показники в своєму класі.

Додаткова інформація:

- Основні принципи, супутні успіху при реалізації концепції "Шість сигм": зацікавленість керівництва, виділення ресурсів та досвід успішних проектів.

- Ця концепція орієнтована на залучення до процесу вдосконалення всіх співробітників, кожен з яких виконує певну роль.

- Лідер проекту повинен мати практичний досвід участі в успішних проектах щодо поліпшення якості. Досвід участі в одному успішному проекті варто вивчення десятків прикладів з практики.

- "Шість сигм" - це свого роду вузол, де з'єднуються наука, технологія, якість і рентабельність.

- При аналізі та прийнятті рішень широко використовуються відомі інструменти: діаграми спорідненості, Парето, матрична, "риб'ячий скелет", диграф зв'язку, функція втрат по Тагуті, FMEA і ін Зберігається спадкоємність з тим, що було зроблено в сфері якості раніше ( стандарти ISO серії 9000, бенчмаркінг, самооцінка).

- Доктор Дж. Джуран застерігає від чергового надії на диво при захопленні концепцією "Шість сигм", підкреслюючи, що поліпшення якості - це систематична і наполеглива робота.

Переваги методу. Змушує персонал організації заново вивчити способи виконання робіт, а не просто налагоджувати існуючі системи. Використовувані в методології статистичні методи і методи підвищення якості пов'язані між собою, що забезпечує простоту проведення та ефективність аналізу.

Недоліки методу. У методології "Шість сигм" упускаються такі можливості для поліпшення процесу, як скорочення непродуктивної діяльності, зниження часу очікування, зменшення запасів і транспортних витрат, оптимізація робочих місць та ін [19-20].

Висновки

Отже, ефективність виробництва і продуктивність системи - це по суті терміни-синоніми, які характеризують одні й ті ж результативні процеси. При цьому слід усвідомлювати, що загальна продуктивність системи є поняттям набагато ширшим, ніж продуктивність праці і прибутковість виробництва. У цій роботі були розглянуті найбільш популярні на даному етапі розвитку світової економіки методи підвищення ефективності виробничої діяльності підприємства як бенчмаркінг, 6 сигм, система збалансованих показників, реінжиніринг, система TPM, система 5S. Як видно ці системи пропонують різні підходи, з різних сторін виробництва, вони працюють і окремо, але я вважаю, що комплексне впровадження хоча б декількох із запропонованих методів дасть важливий ефект і окупить себе незабаром. Залишається вибір тільки за підприємствами, які дійсно хочуть жити, а не існувати. Насамперед до змін і впровадженням подібних систем і методів повинні бути готові як співробітники так і вище керівництво. Зміна філософії вимагає чималих зусиль, бажання, завзятості, часу. Мало впроваджувати подібні системи, головне домогтися її працездатності.

Запорука успіху діяльності будь-якого підприємства криється в постійному підвищенні ефективності виробництва, систематичному аналізі виробничої діяльності, розробці та впровадженні заходів націлених на підвищенні ефективності виробництва.

Стосовно до Українського виробництва, я сподіваюся що незабаром ситуація нормалізується, Україна вийде таки з кризи і такі методи підвищення ефективності знайдуть своє застосування і у нас на батьківщині.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2012 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Момот А. І. Менеджмент якості та елементи системи якості, - К.: Центр навчальної літератури, 2007 - 368с.

- Тельнов Ю.Ф. Реінжиніринг бізнес-процесів, Навчальний посібник / Московський міжнародний інститут економетрики, інформатики, фінансів і права. - М., 2003. - 99с.

- Кох Р. Стратегія. Як створювати і використовувати ефективну стратегію. СПб.: Питер, 2003

- Лінія менеджменту [Електронний ресурс]. - Режим доступу: http://menzo.ucoz.ru

- Центр креативних технологій InvenTech [Електронний ресурс]. - Режим доступу: http://www.inventech.ru

- Інформаційний сайт по економіці [Електронний ресурс]. - Режим доступу: http://ekportal.ru

- Джефф К., Ді Д., Сьюзан Б. Нова мета. Як об'єднати бережливе виробництво, шість сигм і теорію обмежень / ISBN 978-5-91657-155-4; 2011 р. - 400c.

- Момот А.І. Економічний механізм управління якістю / А.І. Момот / / Міністерство освіти і науки України. ДонНТУ. - Донецьк: Норд-Прес, 2005. - 383 с.

- Видання про бізнес технологіях [Електронний ресурс]. - Режим доступу: http://www.equipnet.ru

- Системи якості [Електронний ресурс]. - Режим доступу: http://www.qm-s.com

- Купріянова Т.М., Растімешін В.Е.: "Впорядкування / 5S-система наведення порядку, чистоти і зміцнення дисципліни за участю всього персоналу" / / «М'ясні технології »№ 7, 8, вересень 2007 [Електронний ресурс]

- Растімешін В.Є., Купріянова Т.М. З чого починається якість на робочому місці / / Методи менеджменту якості. - 2003. - № 5. - С. 4-10.

- Растімешін В.Є., Купріянова Т.М. Як навести порядок в офісі / / Методи менеджменту якості. - 2003. - № 7. - С. 12-15.

- Дерябін П.М. Чому потрібно впроваджувати систему "Впорядкування" / / Методи менеджменту якості. - 2004. - № 2. - С. 14.

- У. Едвардс Демінг. "Вихід з кризи". - Твер. - «Альба». - 1994. - С. 21-22.

- Як працюють японські підприємства. - М.: Економіка, 1989. - С. 130.

- Управління виробництвом. - М.: ЯЦП СЕР, 2001.

- Михайлова Е.А. Основи бенчмаркінгу. - М.: МАУП, 2002. - С. 7.

- Зорін А. А. Час "Шести сигм" / / Методи менеджменту якості. - 2006. - № 4.

- Лутцева В. А. "Шість сигм" та Лін: вектори успіху / / Методи менеджменту якості. - 2006. - № 8.

- Металлсертіфікат [Електронний ресурс]. - Режим доступу: http://www.mc.misis.ru

- 3s Solutions [Електронний ресурс]. - Режим доступу:http://3ssolutions.com.ua